(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для разборки и сборки | 1981 |

|

SU998079A1 |

| Стенд для сборки и разборки изделий | 1990 |

|

SU1776534A1 |

| СТЕНД ДЛЯ СБОРКИ И РАЗБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2010 |

|

RU2420387C1 |

| Универсальная гидравлическая зажимная установка - стенд для позиционирования и герметизации фланцевой трубопроводной арматуры с настраиваемой системой зажима | 2022 |

|

RU2818609C2 |

| Поворотный кулак для автомобилей | 1977 |

|

SU749723A1 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219385C2 |

| Гидродомкратный блок для проведения ремонтно-восстановительных работ по замене устьевого оборудования скважин | 2022 |

|

RU2780181C1 |

| Гидравлический зажимной патрон | 1989 |

|

SU1810477A1 |

| Горизонтальная гидравлическая установка для сборки узлов запрессовкой | 1974 |

|

SU476958A1 |

| СТЕНД ДЛЯ СБОРКИ И РАЗБОРКИ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2372599C1 |

Изобретение относится к машиностроению, в частности к стендам для сборки и разборки резьбовых соединений длиномерных изделий, и может быть использовано на машиностроительных и ремонтных предприятиях. Цель изобретения - повышение надежности сборки резьбовых соединений путем обеспечения соосности собираемых деталей. Перед начадом работы добиваются соосности свинчиваемых деталей 5 и 6. Затем торец детали 5 зажимают в захватном механизме 7, щит 15 механизмом 14 вводят в контакт с деталью 6 и включают захватный механизм 7. Детали 5 и 6 соприкасаются и свинчиваются. 5 ил.

8

16

4

Ы 00

о со ел

Щи г. 2

Изобретение относится к области машиностроения, в частности стендам для сборки и разборки резьбовых соединений длиномерных изделий, и может быть использовано на машиностроительных и ремонтных предприятиях.

Известно устройство для затяжки резьб крупных деталей, содержащее основной силовой механизм и дополнительный, выполненный в виде усеченного конуса с гнездами в основании и установленный со- осно основному силовому механизму.

Наиболее близким к предлагаемому по технической сущности является стенд для сборки и разборки резьбовых соединений длиномерных деталей, содержащий основание, соосно установленные на нем опорные узлы с возможностью вертикального и горизонтального перемещений, захватный механизм для вращения одной из деталей и подающий механизм для осевого перемещения второй детали.

Недостатком этого стенда является отсутствие средств контроля соосности собираемых деталей, что очень важно для крупногабаритных ответственных изделий, так как они могут иметь значительные абсолютные значения отклонения и их большие массы требу ют значительных усилий, что даже при незначительной несоосности может повлечь неполноту соединения (из-за повышения сопротивления навинчиванию) и, в конечном счете, может привести к аварии конструкции.

Целью изобретения является повышение надежности сборки резьбовых соединений.

Указанная цель достигается тем, что стенд для сборки и разборки резьбовых соединений длиномерных деталей, содержащий основание, соосно установленные на нем опорные узлы с возможностью вертикального и горизонтального перемещений, захватных механизм для вращения одной из деталей и подающий механизм для осевого перемещения второй детали, снабжен устройством контроля соосности соединяемых деталей, выполненным в виде установленных на основании по одному около каждого опорного узла соосно с ними гидроцилиндров с подпружиненными вдоль оси штоками, свободные концы которых предназначены для взаимодействия с соединяемыми деталями, указателей уровня, каждый из которых соединен с поршневой полостью соответствующего гидроцилиндра, и трубопровода с кранами для соединения и разъединения поршневых полостей гидроцилиндров.

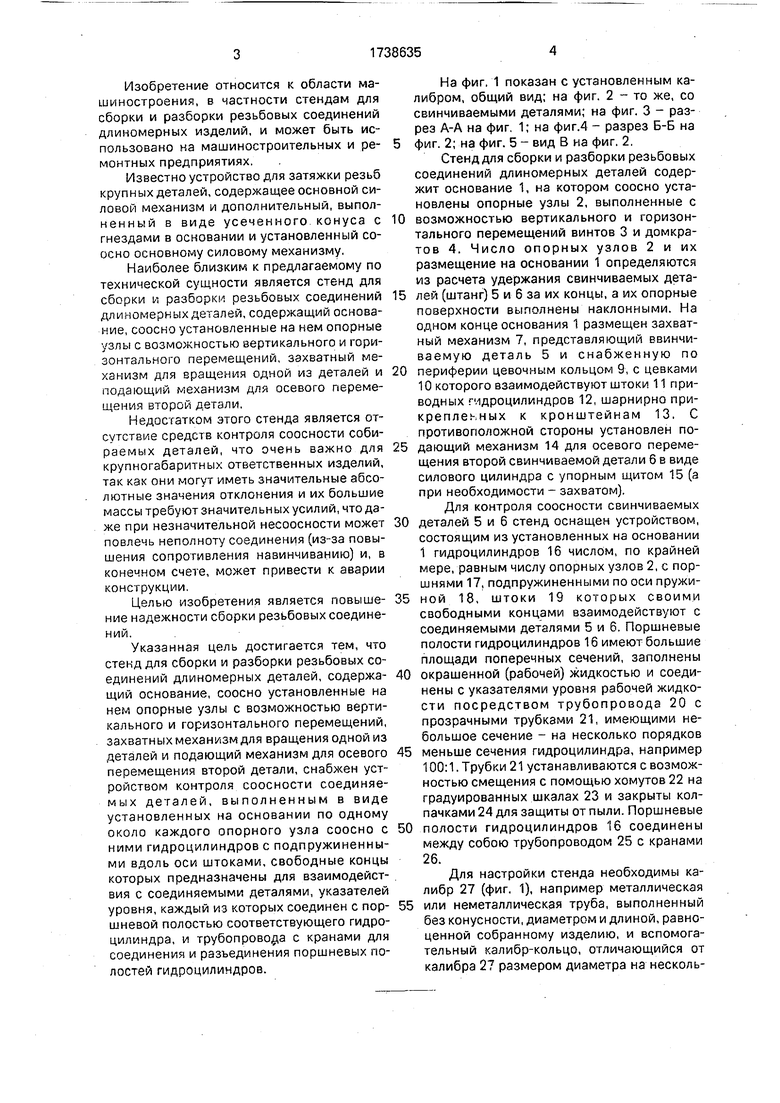

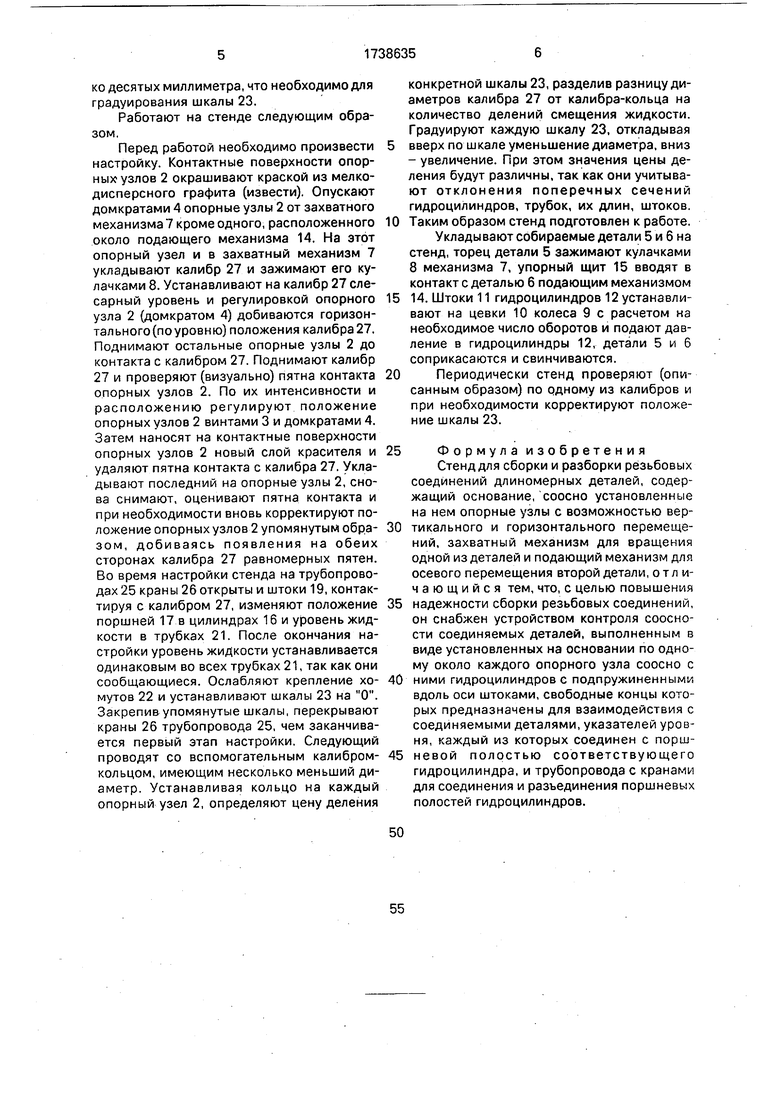

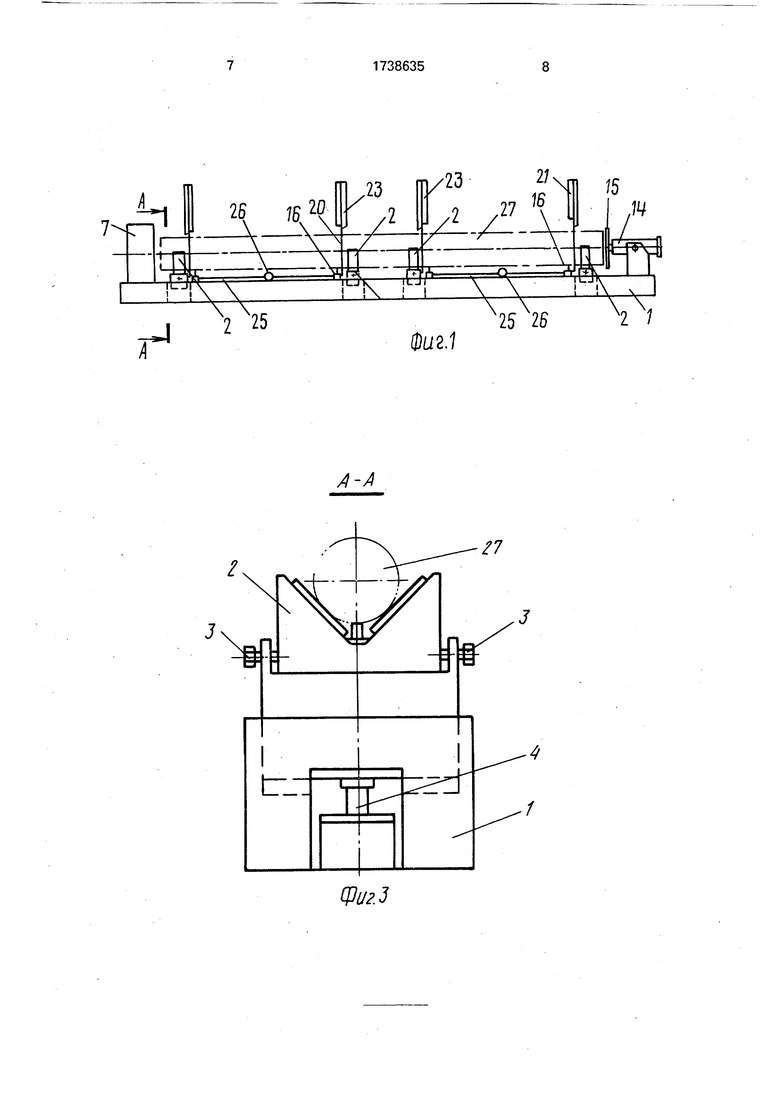

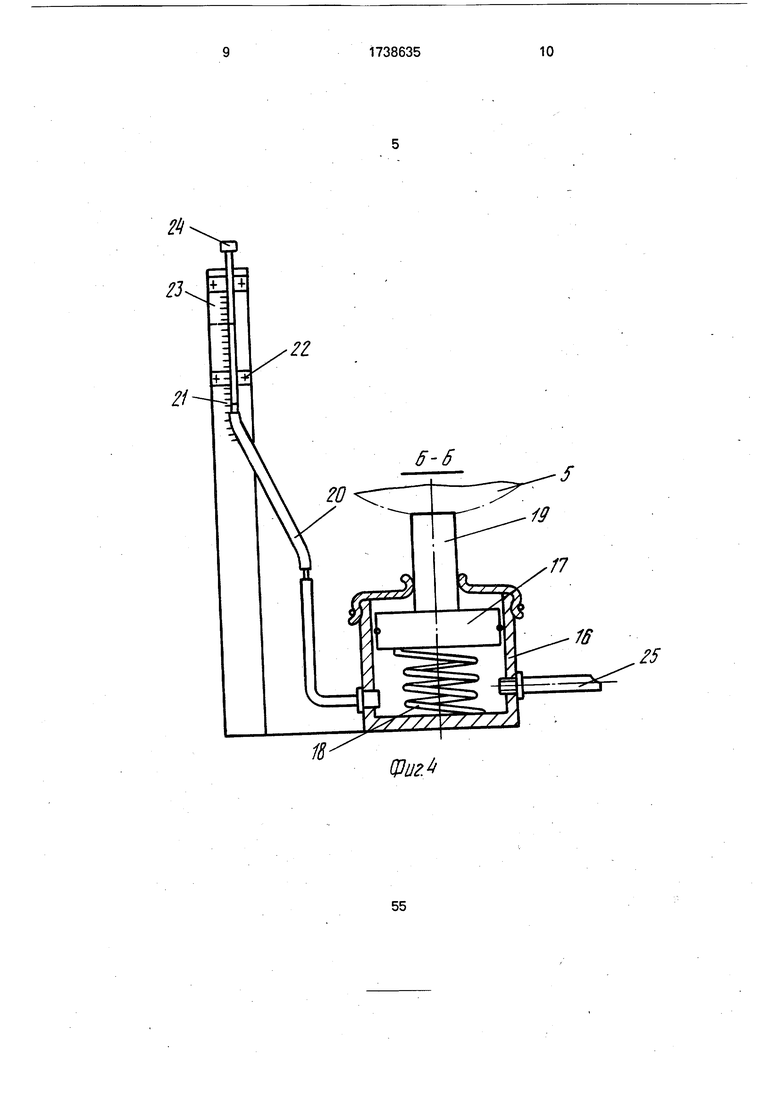

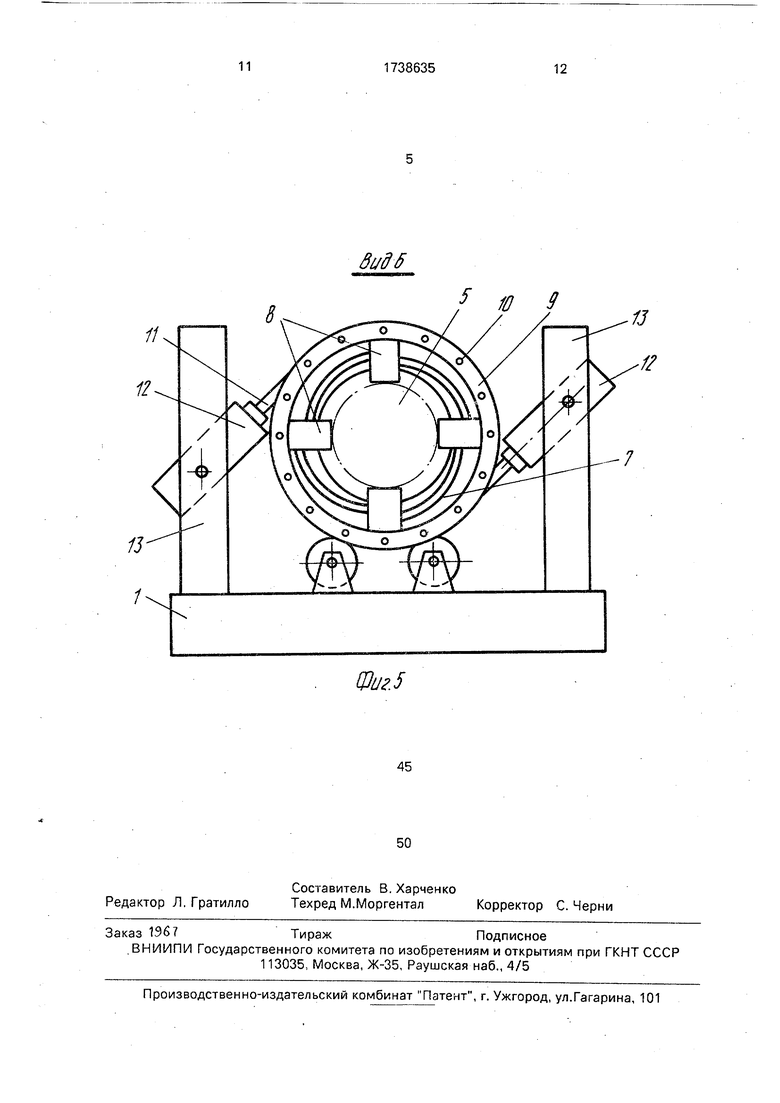

На фиг, 1 показан с установленным калибром, общий вид; на фиг. 2 - то же, со свинчиваемыми деталями; на фиг. 3 - разрез А-А на фиг, 1; на фиг.4 - разрез Б-Б на

фиг. 2; на фиг. 5 - вид В на фиг. 2.

Стенд для сборки и разборки резьбовых соединений длиномерных деталей содержит основание 1, на котором соосно установлены опорные узлы 2, выполненные с

возможностью вертикального и горизонтального перемещений винтов 3 и домкратов 4. Число опорных узлов 2 и их размещение на основании 1 определяются из расчета удержания свинчиваемых деталей (штанг) 5 и 6 за их концы, а их опорные поверхности выполнены наклонными. На одном конце основания 1 размещен захватный механизм 7, представляющий ввинчиваемую деталь 5 и снабженную по

периферии цевочным кольцом 9, с цевками 10 которого взаимодействуют штоки. 11 приводных гидроцилиндров 12, шарнирно при- креплеьных к кронштейнам 13. С противоположной стороны установлен подающий механизм 14 для осевого перемещения второй свинчиваемой детали 6 в виде силового цилиндра с упорным щитом 15 (а при необходимости - захватом).

Для контроля соосности свинчиваемых

деталей 5 и 6 стенд оснащен устройством, состоящим из установленных на основании 1 гидроцилиндров 16 числом, по крайней мере, равным числу опорных узлов 2, с поршнями 17, подпружиненными по оси пружиной 18, штоки 19 которых своими свободными концами взаимодействуют с соединяемыми деталями 5 и 6. Поршневые полости гидроцилиндров 16 имеют большие площади поперечных сечений, заполнены

окрашенной (рабочей) жидкостью и соединены с указателями уровня рабочей жидкости посредством трубопровода 20 с прозрачными трубками 21, имеющими небольшое сечение - на несколько порядков

меньше сечения гидроцилиндра, например 100:1. Трубки 21 устанавливаются с возможностью смещения с помощью хомутов 22 на градуированных шкалах 23 и закрыты колпачками 24 для защиты от пыли. Поршневые

полости гидроцилиндров 16 соединены между собою трубопроводом 25 с кранами 26.

Для настройки стенда необходимы калибр 27 (фиг. 1), например металлическая

или неметаллическая труба, выполненный без конусности, диаметром и длиной,равноценной собранному изделию, и вспомогательный калибр-кольцо, отличающийся от калибра 27 размером диаметра на несколько десятых миллиметра, что необходимо для градуирования шкалы 23.

Работают на стенде следующим образом.

Перед работой необходимо произвести настройку. Контактные поверхности опорных1 узлов 2 окрашивают краской из мелкодисперсного графита (извести). Опускают домкратами 4 опорные узлы 2 от захватного механизма кроме одного, расположенного около подающего механизма 14, На этот опорный узел и в захватный механизм 7 укладывают калибр 27 и зажимают его кулачками 8. Устанавливают на калибр 27 слесарный уровень и регулировкой опорного узла 2 (домкратом 4) добиваются горизон- тального(поуровню) положения калибра27. Поднимают остальные опорные узлы 2 до контакта с калибром 27. Поднимают калибр 27 и проверяют (визуально) пятна контакта опорных узлов 2. По их интенсивности и расположению регулируют положение опорных узлов 2 винтами 3 и домкратами 4. Затем наносят на контактные поверхности опорных узлов 2 новый слой красителя и удаляют пятна контакта с калибра 27. Укладывают последний на опорные узлы 2, снова снимают, оценивают пятна контакта и при необходимости вновь корректируют положение опорных узлов 2 упомянутым обра- зом, добиваясь появления на обеих сторонах калибра 27 равномерных пятен. Во время настройки стенда на трубопроводах 25 краны 26 открыты и штоки 19, контактируя с калибром 27, изменяют положение поршней 17 в цилиндрах 16 и уровень жидкости в трубках 21. После окончания настройки уровень жидкости устанавливается одинаковым во всех трубках 21, так как они сообщающиеся. Ослабляют крепление хомутов 22 и устанавливают шкалы 23 на О. Закрепив упомянутые шкалы, перекрывают краны 26 трубопровода 25, чем заканчивается первый этап настройки. Следующий проводят со вспомогательным калибром- кольцом, имеющим несколько меньший диаметр. Устанавливая кольцо на каждый опорный узел 2, определяют цену деления

конкретной шкалы 23, разделив разницу диаметров калибра 27 от калибра-кольца на количество делений смещения жидкости. Градуируют каждую шкалу 23, откладывая

вверх по шкале уменьшение диаметра, вниз - увеличение. При этом значения цены деления будут различны, так как они учитывают отклонения поперечных сечений гидроцилиндров, трубок, их длин, штоков.

Таким образом стенд подготовлен к работе.

Укладывают собираемые детали 5 и 6 на

стенд, торец детали 5 зажимают кулачками

8 механизма 7, упорный щит 15 вводят в

контакт с деталью 6 подающим механизмом

Периодически стенд проверяют (описанным образом) по одному из калибров и при необходимости корректируют положение шкалы 23.

Формула изобретения

Стенд для сборки и разборки резьбовых соединений длиномерных деталей, содержащий основание, соосно установленные на нем опорные узлы с возможностью вертикального и горизонтального перемещений, захватный механизм для вращения одной из деталей и подающий механизм для осевого перемещения второй детали, отличающийся тем, что, с целью повышения

надежности сборки резьбовых соединений, он снабжен устройством контроля соосности соединяемых деталей, выполненным в виде установленных на основании по одному около каждого опорного узла соосно с

ними гидроцилиндров с подпружиненными вдоль оси штоками, свободные концы которых предназначены для взаимодействия с соединяемыми деталями, указателей уровня, каждый из которых соединен с поршневой полостью соответствующего гидроцилиндра, и трубопровода с кранами для соединения и разъединения поршневых полостей гидроцилиндров.

IB

V

&

Л

щ

ТУ

v

/

Фм.3

23

А

у

-23 ,1

21 1 27

К

о

15

,W

а

V3

к- -

1 у I

V;

Фиг.

Х25Х25

ел ел

(О

ел

-д со

00

от со ел

ч

Mff

fO 3

я

Фиг. 5

| Устройство для затяжки крупных резьбовых соединений | 1982 |

|

SU1101342A2 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Стенд для сборки и разборки резьбовых соединений | 1985 |

|

SU1261780A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-06-07—Публикация

1990-01-02—Подача