Изобретение относится к хранению легкоиспаряющихся жидкостей в резервуарах и предназначено для хранения диметилдих- лорсилана, используемого в производстве силиконовых каучуков.

Известны установки для хранения легкоиспаряющихся жидкостей, в частности нефти и нефтепродуктов, содержащие резервуар с сигнализаторами давления, трубопроводы и устройство для конденсации паров, располагаемое как на резервуаре, так внутри или вне его, В качестве охлаждающей жидкости, подаваемой в межтрубное пространство конденсатора, используют специальный хладоагент или продукт с нижней части резервуара.

Основным недостатком данных установок является их низкая эксплуатационная

надежность вследствие нагрева охлаждающей жидкости в устройстве для конденсации паров.

Другим недостатком является низкая степень улавливания токсичных и вредных паров, образующихся при хранении продуктов. Объясняется это тем, что в конденсатор вместе с парами попадает натекающий из различных неплотностей воздух. Присутствие воздуха способствует снижению тепловой нагрузки конденсатора вследствие оезкого уменьшения коэффициента теплоотдачи для конденсирующегося пара. Кроме того, постепенное накопление воздуха в паровом пространстве конденсатора может привести к выбросу паров в окружающую среду.

Известен резервуар для хранения легкоиспаряющихся жидкостей, содержащий корпус с днищем, крышку, установленный в центре последней патрубок с предохранительным устройством, укрепленную в патрубке по его периметру оболочку из эластичного материала, образующую воздушную камеру для снижения потерь жидкости.

Недостатками данного резервуара являются конструктивная сложность, низкий коэффициент полезного объема, так как верхняя его часть не подлежит заполнению продуктом, а является надстройкой для сохранения паров.

Известна установка для хранения легкоиспаряющихся жидкостей, содержащая резервуар, каплеотбойник, трубопроводы, устройство для улавливания паров жидкости, выполненное в виде цилиндрической емкости, заполненной жидким сорбентом, и имеющей паровую рубашку, барботер, патрубки слива сорбента и сообщения с атмосферой.

Основным недостатком известной установки является низкая эффективность работы. Указанный недостаток обусловлен тем, что в устройстве для улавливания паров не предусмотрена возможность десорбции поглощенных веществ из сорбента. По этой причине последний при потере сорбцион- ной способности в дальнейшем не используют. Вместо него применяют свежий сорбент.

Цель изобретения - повышение эффективности работы установки, путем ликвидации потерь сорбента.

Оснащение установки двухсекционным сборником, подогревателем, конденсатором, распылителем и сообщение емкости с вакуумным насосом позволяют провести регенерацию отработанного сорбента с одновременным выделением абсорбтива в чистом виде.

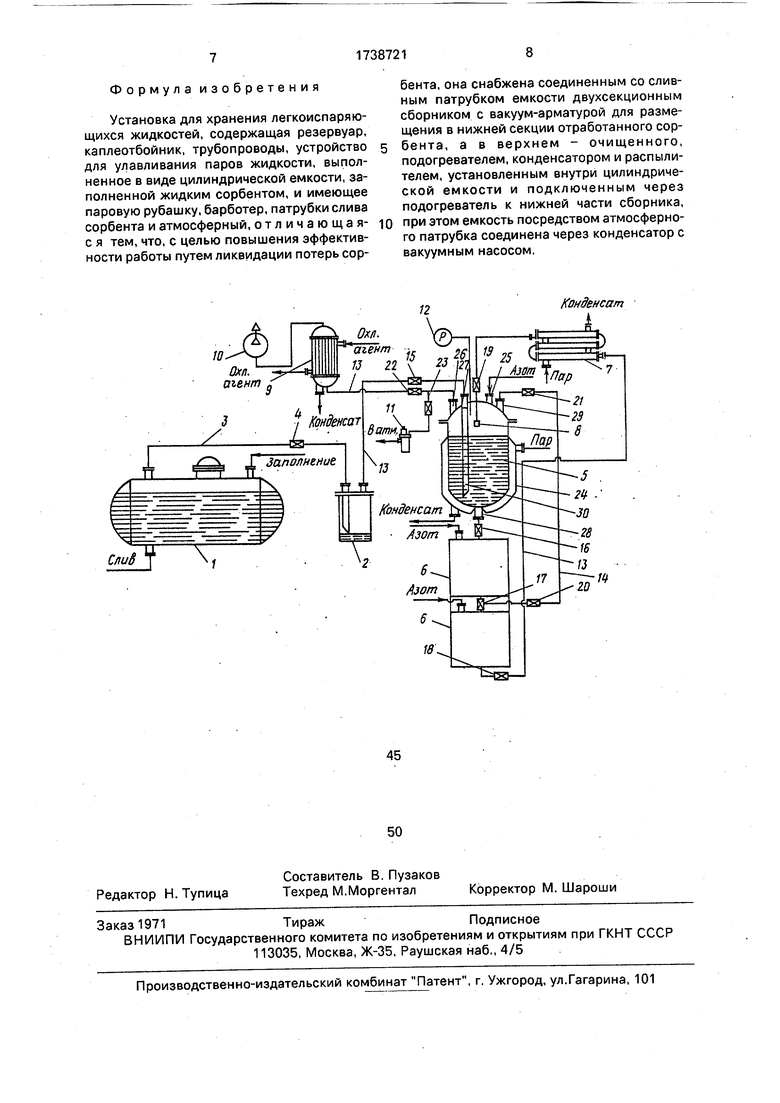

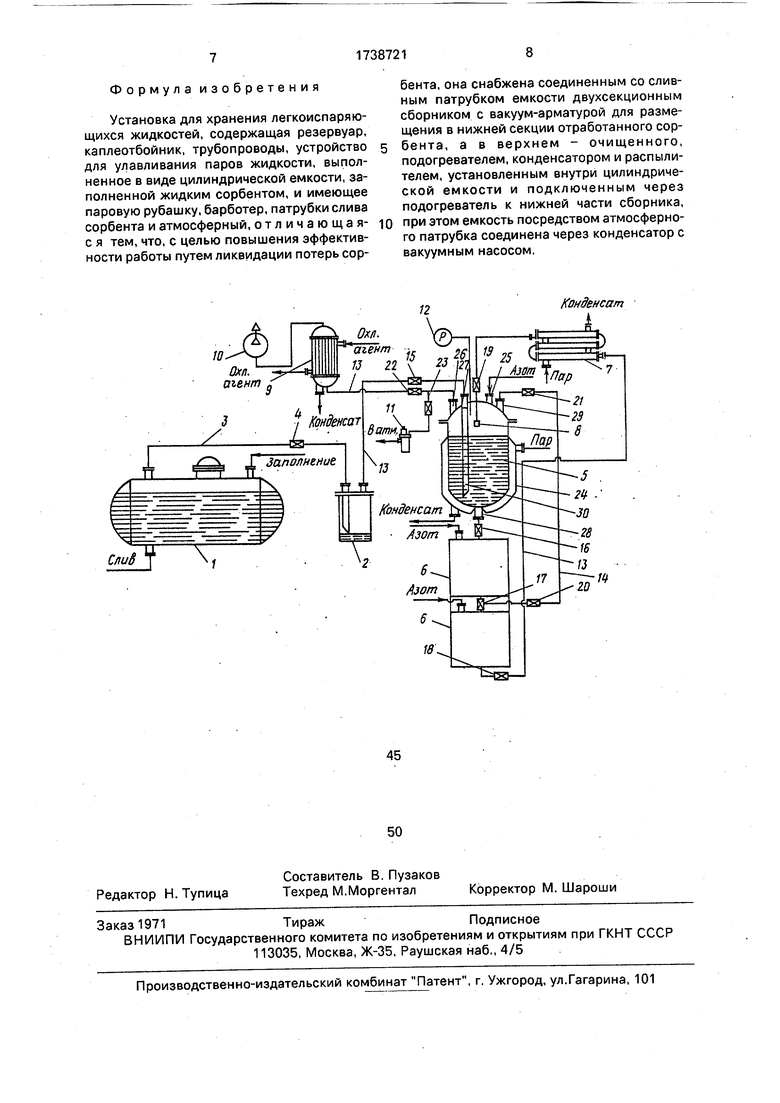

На чертеже изображена установка для хранения легкоиспаряющихся жидкостей, общий вид.

Установка содержит резервуар 1, каплеотбойник 2, трубопровод 3 с установленным на нем вентилем 4 и устройство для улавливания паров жидкости, хранящейся в резервуаре.

Устройство для улавливания паров включает цилиндрическую емкость 5, заполненную жидким сорбентом (индустриальное масло И-8а), двухсекционный сборник 6, подогреватель 7, распылитель 8, конденсатор 9, вакуум-насос 10, интерферометр Цей- сса 11, мановакуумметр 12, трубопроводы

13 и 14 с установленными на них вентилями 15-23.

Емкость 5 снабжена паровой рубашкой 24 и технологическими патрубками: 25 подачи азота, 26 - сообщения с атмосферой, 27 - подвода парогазовой смеси, 28 - слива сорбента, 29 - подачи сорбента. Внутри емкости расположен барботер 30 и распылитель 8. В качестве распылителя

0 использована струйная форсунка типа коническое сопло. Данная форсунка обладает рядом конструкционных (простота изготовления) и эксплуатационных (высокое качество распыла) преимуществ. Особенностью ее

5 являются короткий цилиндрический канал в диаметре 1,2 мм, длиной 2 мм и конусные вход и выход с углами 30°. Интерферометр Цейсса служит для измерения концентрации абсорбтива в очищенном воздухе.

0 Установка работает следующим образом.

При заполнении резервуара 1 открывают вентили 4, 15 и 23. Поступающая жидкость вытесняет паровоздушную смесь в

5 трубопровод 3. По трубопроводу 3 ПВС поступает в каплеотбойник, где происходит сепарация из нее крупных капель жидкости. Далее смесь по трубопроводу 13 перемещается в барботер 30 и диспергируется в сор0 бенте в виде пузырей. Содержащиеся в смеси пары поглощаются сорбентом, а очищенный воздух через вентиль 23 и интерферометр 11 отводится в атмосферу.

При хранении жидкости установка ра5 ботает аналогичным образом.

При опорожнении резервуара 1 открывают вентили 4, 15 и 23 и перекачивают жидкость центробежным насосом. По мере отвода жидкости в резервуаре создается

0 разрежение, поддействием которого происходит подсос воздуха. Воздух засасывается у интерферометра 11, далее через вентиль 23, барботер 30 и каплеотбойник 2 поступает в резервуар. При движении сквозь сор5 бент воздух освобождается от паров влаги, попадание которых в резервуар недопустимо.

Стечением времени сорбент насыщается парами хранимой жидкости и теряет сор0 бционную (защитную) способность. При появлении проскока (концентрация абсорбтива в отводимом газе превышает предельно допустимое значение) резервуар 1 подключают к запасному устройству для

5 улавливания паров, а в данном проводят десорбцию, для чего закрывают вентили 15 и 23 и открывают вентили 16 и 17. Сливают отработанный сорбент в нижнюю секцию сборника 6. Одновременно подают греющий пар в подогреватель 7, в рубашку 24 и

охлаждающий агент в межтрубное пространство конденсатора 9. Затем закрывают вентиль 17 и открывают вентиль 22.

Начинают вакуумирование емкости, включив для этого вакуум-насос. Вакуумирование ведут до остаточного давления не более 0,3-0,4 кПа. Предварительное вакуумирование емкости и поддержание при распылении остаточного давления в указанном интервале обеспечивают, во-первых, высокий потенциал процессов десорбции и конденсации, так как значительно уменьшается сопротивление тепло- и массопереносу во внешней фазе из-за отсутствия инертной среды (воздуха), во-вторых, необходимый для распыления сорбента перепад давления на форсунке, в-третьих, своевременный отвод из зоны десорбции образующихся паров.

По достижении заданного остаточного давления открывают вентили 18 и 19 и сорбент азотом подают в подогреватель 7. В подогревателе сорбент нагревается до температуры, определяемой по соотношению

Тнагр Ткип + А /Эрг/Сн /Он A U,

где Тнагр - температура нагрева сорбента, °С;

Ткип - температура кипения удаляемого абсорбтива при остаточном давлении 0,3 - 0,4 кПа, °С;

А - коэффициент, учитывающий изменение теплоты фазового превращения абсорбтива с изменением его содержания в сорбенте;

г - теплота фазового превращения абсорбтива, Дж/кг;

рр - плотность регенерированного сорбента, кг/м3;

Сн - теплоемкость сорбента, насыщенного абсорбтивом, Дж/кг К;

р - плотность сорбента, насыщенного абсорбтивом, кг/м3;

A U - количество абсорбтива, необходимое удалить при десорбции, кг/кг, воспринимая тепло от греющей стенки. Из подогревателя сорбент поступает на форсунку 8, с помощью которой распыляется в емкости. При распылении нагретого сорбента за счет аккумулированного тепла происходит его бурное вскипание, сопровождающееся интенсивным испарением поглощенных веществ.

Предварительный нагрев сорбента наряду с обеспечением требуемой степени десорбции позволяет получить распыл более однородный, чем при распылении его в холодном состоянии. Объясняется это тем, что силы, приложенные к разрушению струи, распределены в первом случае более равномерно (вскипание идет по всему объему сорбента). На увеличение дисперсности и однородности распыла влияет также уменьшение при нагреве коэффициентов

кинематической вязкости и поверхностного натяжения.

Регенерированный сорбент собирается на днище емкости и перетекает в верхнюю секцию сборника. Образующиеся в процес0 се испарения пары абсорбтива поступают в конденсатор 9, где конденсируются. Конденсат отводится в герметичный сборник, откуда он может быть возвращен обратно в резервуар. Во избежание конденсации па5 ров на стенках емкости последние обогреваются за счет подачи пара в рубашку.

Процесс распыления прекращают, как только в мерном стекле, установленном перед вентилем 19, появится граница раздела

0 между сорбентом и азотом. Для этого перекрывают вентиль 19. Попадание азота в зону десорбции и далее в конденсатор резко ухудшает условия отгонки и конденсации абсорбтива и может привести к его выбросу

5 в окружающую атмосферу.

Емкость разгерметизируют, для чего отключают вакуум-насос, закрывают вентили 22 и 16 и открывают вентили 23, 20 и 21. Одновременно отключают подачу пара в ло0 догреватель, рубашку емкости и охлаждающего агента в конденсатор. Регенерированный сорбент из верхней секции сборника 5 передавливают азотом в емкость. По заполнении емкости закрывают

5 вентили 20 и 21 и открывают вентиль 15. Устройство для улавливания паров готово к дальнейшей эксплуатации.

Пример. Осуществляют десорбцию диметилдихлорсилана из индустриального

0 масла И - 8а. Предварительно создают вакуумным насосом 10 разрежение в емкости 5 с остаточным давлением 0,3 - 0,4 кПа. Далее отработанный сорбент с содержанием абсорбтива 0,65 - 0,8 кг/кг нагревают в

5 подогревателе 7 до 220-230°С и распыляют в емкости 1 при давлении 0,3 - 0,4 кПа. Гидравлические характеристики распыла: производительность форсунки Сф 110 , м /с; коэффициент расхода форсунки К

0 0,8; средний объемно-поверхностный (Зау- теровский) диаметр капель d32 250 мкм; давление подачи сорбента на форсунку Рпод 0,25МПа.

После распыления и конденсации паров

5 абсорбтива в конденсаторе 9 получают сорбент с остаточным содержанием абсорбтива не более 0,6 - 0,07 кг/кг Регенерированный подобным образом сорбент готов для последующей эксплуатации.

Формула изобретения

Установка для хранения легкоиспаряющихся жидкостей, содержащая резервуар, каплеотбойник, трубопроводы, устройство для улавливания паров жидкости, выполненное в виде цилиндрической емкости, заполненной жидким сорбентом, и имеющее паровую рубашку, барботер, патрубки слива сорбента и атмосферный, отличающая- с я тем, что, с целью повышения эффективности работы путем ликвидации потерь сор0

бента, она снабжена соединенным со сливным патрубком емкости двухсекционным сборником с вакуум-арматурой для размещения в нижней секции отработанного сорбента, а в верхнем - очищенного, подогревателем, конденсатором и распылителем, установленным внутри цилиндрической емкости и подключенным через подогреватель к нижней части сборника, при этом емкость посредством атмосферного патрубка соединена через конденсатор с вакуумным насосом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМ-СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ МЫЛА | 2001 |

|

RU2183662C1 |

| Способ выделения фторсополимеров из растворов во фторированных растворителях | 1990 |

|

SU1763442A1 |

| АДАПТИРУЮЩАЯСЯ УСТАНОВКА УЛАВЛИВАНИЯ ПАРОВ УГЛЕВОДОРОДОВ И ЛЕГКОКИПЯЩИХ ЖИДКОСТЕЙ ИЗ РЕЗЕРВУАРОВ ПРИ ИХ ХРАНЕНИИ ИЛИ ПЕРЕВАЛКЕ | 2010 |

|

RU2436614C2 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ЖИРНЫХ КИСЛОТ ИЗ СОАПСТОКА | 2000 |

|

RU2171274C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 1991 |

|

RU2018773C1 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| УСТАНОВКА УЛАВЛИВАНИЯ УГЛЕВОДОРОДНЫХ ПАРОВ | 2010 |

|

RU2452556C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ВОЗДУШНОГО БАССЕЙНА ОТ ПРОИЗВОДСТВЕННЫХ ОТХОДОВ/ВЫБРОСОВ ИЗ ТРУБ | 2015 |

|

RU2604816C2 |

| СПОСОБ УЛАВЛИВАНИЯ ПАРОВ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2408852C2 |

| Способ получения сухих СО-экстрактов из растительного сырья и установка для его осуществления | 2023 |

|

RU2810005C1 |

Использование: хранение легкоиспаряющихся жидкостей в резервуарах и может быть использовано в нефтедобывающей, нефтехимической и химической отраслях промышленности. Сущность изобретения: установка оснащена двухсекционным сборником (ДС) с вакуум-арматурой для размещения в нижней секции отработанного сорбента, а в верхней очищенного, подогревателем (П), конденсатором (К) и распылителем (Р). ДС подключен к сливному патрубку емкости. Р установлен внутри цилиндрической емкости и подключен через П к нижней части ДС. Емкость посредством атмосферного патрубка соединена через К с вакуумным насосом. 1 ил. сл С

W

C/iuS

Конденсат

L

| Способ получения алкильных эфиров пара оксифенилфенетилкетона | 1955 |

|

SU103289A1 |

| Рычажный самофиксирующийся прижим | 1980 |

|

SU941133A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Установка для хранения нефти и нефтепродуктов | 1974 |

|

SU574362A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Установка для утилизации паров в резервуарах | 1974 |

|

SU785121A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Установка для хранения нефти и нефтепродуктов | 1980 |

|

SU906822A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Патент США №2948432, кл | |||

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

Авторы

Даты

1992-06-07—Публикация

1990-05-18—Подача