Изобретение относится к производству строительных материалов и может быть использовано для получения пористого заполнителя - керамзитового гравия.

Известна сырьевая смесь для получения керамзитового гравия, включающая, мас.%: Глина82-92

Осадок сточных вод гальванического производства 3-10 Отход производства фтористого алюминия1-3

Гидролизный лигнин4-6

Недостаток известной сырьевой смеси - получение керамзита с повышенной насыпной плотностью (до 620 кг/м3).

Наиболее близкой к предлагаемой является сырьевая смесь, включающая, мас,%: Шлак от сжигания твердых бытовых отходов47-62

Глинистый компонент8-10

Отход гальванохимического производства3-5

Отход анодного производства 2-3

Шлак теплоэлектростанций от сжигания25-35

Недостаток известной сырьевой смеси - получение керамзитового гравия с низкой прочностью, морозостойкостью, а также повышенные значения объемной деформации гранул керамзита при увлажнении и водо- поглощении.

Цель изобретения - повышение прочности и морозостойкости, уменьшение прироста объема гранул при увлажнении и водопоглощении.

Указанная цель достигается тем, что сырьевая смесь для получения керамзитового гравия, включающая глину, остеклованный шлак ТЭС от сжигания твердого топлива и органическую добавку, дополнительно содержит шлам нейтрализации и фильтрации сточных вод гальванического производства при следующем соотношении компонентов, мас.%:

Глина41,5-60,5

Остеклованный шлак ТЭС 35-45

XI Ы 00 XI xj

Шлам нейтрализации и

фильтрации сточных вод

гальванического производства 4-12

Органическая добавка0,5-1,5

Для получения керамзитового гравия готовят массы по пластической технологии. Используют остеклованный шлак ТЭС от сжигания твердого топлива. В качестве органической добавки используют мазут.

Шлам нейтрализации и фильтрации сточных вод гальванического производства представлен следующим составом, мас.%: 2,83-3,07; Рв20з 2,09-2,19; СггОз 0,47- 0,53; СаО 45,72-47,12; МдО 2,50-2,81; ZnO 0,35-0,81; CuO 0,60-1,00; NiO 0,24-0,82; MnO 0,03-0,06; CdO 0,003-0,009; SO2 2,60-2,95; 2,45-2,66; п.п.п. 35,97-40,12;

Тонкомолотый остеклованный шлак ТЭС перемешивают в сухом состоянии с глиной, шламом нейтрализации сточных вод гальванического производства с последующим введением мазута. Отформованные пластическим способом гранулы после сушки обжигают при максимальной температуре 1140°С.

Для испытаний используют хорошо вспучивающую глину следующего состава, мас.%;

SI02 55,15 ; РеаОз 5,97 ; МдО 3,34 ; ТЮ2 0,21 ; FeO 2 14 ; NaaO + K20 2,42 ; А120з 17,7 ; СаО 1,90 ; п.п.п. 11,56.

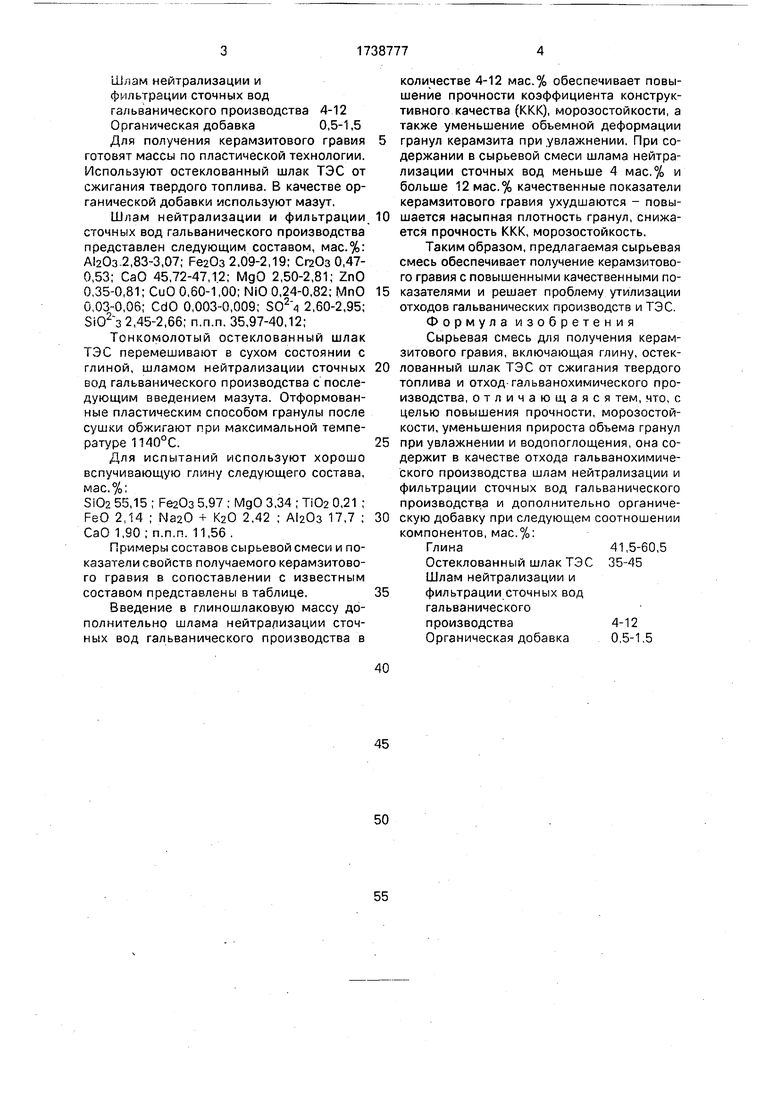

Примеры составов сырьевой смеси и показатели свойств получаемого керамзитового гравия в сопоставлении с известным составом представлены в таблице.

Введение в глиношлаковую массу дополнительно шлама нейтрализации сточных вод гальванического производства в

0

5

0

5

0

5

количестве 4-12 мас.% обеспечивает повышение прочности коэффициента конструктивного качества (ККК), морозостойкости, а также уменьшение объемной деформации гранул керамзита при увлажнении. При содержании в сырьевой смеси шлама нейтрализации сточных вод меньше 4 мас.% и больше 12 мас.% качественные показатели керамзитового гравия ухудшаются - повышается насыпная плотность гранул, снижается прочность ККК, морозостойкость.

Таким образом, предлагаемая сырьевая смесь обеспечивает получение керамзитового гравия с повышенными качественными показателями и решает проблему утилизации отходов гальванических производств и ТЭС.

Формула изобретения

Сырьевая смесь для получения керамзитового гравия, включающая глину, остеклованный шлак ТЭС от сжигания твердого топлива и отход гальванохимического производства, отличающаяся тем, что, с целью повышения прочности, морозостойкости, уменьшения прироста объема гранул при увлажнении и водопоглощения, она содержит в качестве отхода гальванохимического производства шлам нейтрализации и фильтрации сточных вод гальванического производства и дополнительно органическую добавку при следующем соотношении компонентов, мас.%:

Глина41,5-60,5

Остеклованный шлак ТЭС 35-45

Шлам нейтрализации и

фильтрации сточных вод

гальванического

п роизводства4-12

Органическая добавка0,5-1,5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КЕРАМЗИТА | 1991 |

|

RU2045490C1 |

| Сырьевая смесь для получения керамзитового гравия | 1989 |

|

SU1738776A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1998 |

|

RU2134671C1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1574562A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2171236C1 |

| Способ изготовления керамзита | 1981 |

|

SU975669A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2012 |

|

RU2497771C1 |

| Шихта для производства керамзита | 1989 |

|

SU1705256A1 |

| Сырьевая смесь для изготовления керамзита | 1982 |

|

SU1065378A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

Сущность изобретения: сырьевая смесь содержит следующие компоненты, мас.%: глина 41,5-60,5; остеклованный шлак ТЭС 35-45; шлам нейтрализации и фильтрации сточных вод гальванического производства 4-12; органическая добавка 0,5-1,5. Характеристики керамзитового гравия: насыпная плотность 250-270 кг/м3, прочность на сжатие в цилиндре 1,7-1,81 МПа, коэффициент конструктианого качества (6,3-7,0) 10 , морозостойкость больше 30 циклов, прирост объема гранул при увлажнении 0,26-0,30%, водопоглощение 14,0-15,1%. 1 табл.

| Сырьевая смесь для изготовления керамзита | 1985 |

|

SU1271841A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Масса для изготовления пористого заполнителя | 1987 |

|

SU1534028A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-07—Публикация

1990-01-02—Подача