Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав глушителя для фарфоровой глазури | 1990 |

|

SU1730062A1 |

| Способ получения покрытий на керамических изделиях | 1989 |

|

SU1662989A1 |

| Глушеная глазурь | 1982 |

|

SU1065363A1 |

| Глухая нефриттованная глазурь | 1990 |

|

SU1728206A1 |

| Нефриттованная глазурь | 1982 |

|

SU1113365A1 |

| Керамическая масса для изготовления фарфора | 1988 |

|

SU1544750A1 |

| Нефриттованная глазурь | 1989 |

|

SU1673571A1 |

| Глазурь | 1990 |

|

SU1717567A1 |

| Нефриттованная глазурь | 1989 |

|

SU1678814A1 |

| ФАРФОРОВАЯ ГЛАЗУРЬ (ВАРИАНТЫ) | 1997 |

|

RU2208002C2 |

Сущность изобретения: глазурь содержит 62,09-64,06% SiOz; 12.40-13.62% 3,78454% МдО; 8,39-10,00% СаО; 1,63-1,72% Na20; 3,43-3,64% teO; 4 J1-5.51 % Zr02. Циркон с мельничной добавкой каолина измельчают в шаровой мельнице в течение 40 ч для получения суспензии. Измельченные и просеянные компоненты глазури загружают в шаровую мельницу, добавляют воду и рассчитанное количество циркониевой суспензии. Плотность глазури доводят до величины 1,34-1,36 г/см3 Суспензию наносят на изделия и обжигают при 1380-1410°С втечение 33-40 ч. Характеристики глазури: интервал обжига 1380-1410°С, термостойкость 185°С, белизна 68-71 %.2табл.

Изобретение относится к производству тонкокерамических изделий, в частности к производству твердого фарфора, обжигаемого в интервале температур 1380-1410°С, и может быть использовано при изготовлении художественного и хозяйственного фарфора.

Цель изобретения - повышение температуры обжига, белизны и термостойкости изделий.

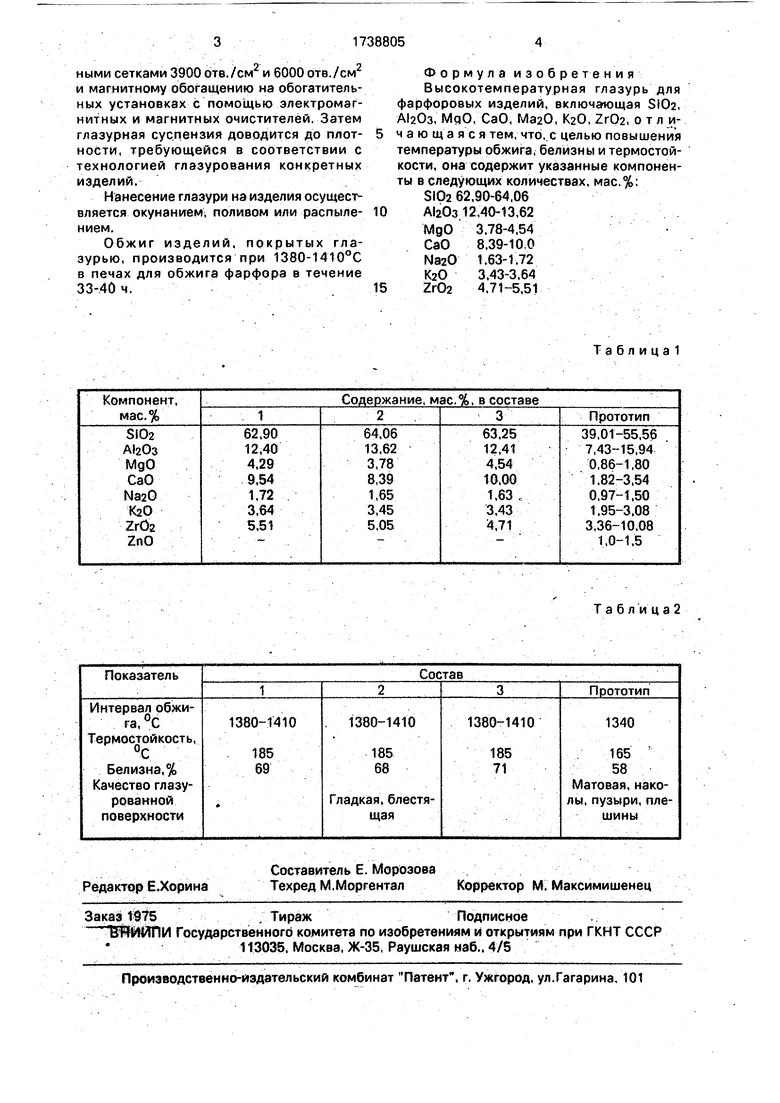

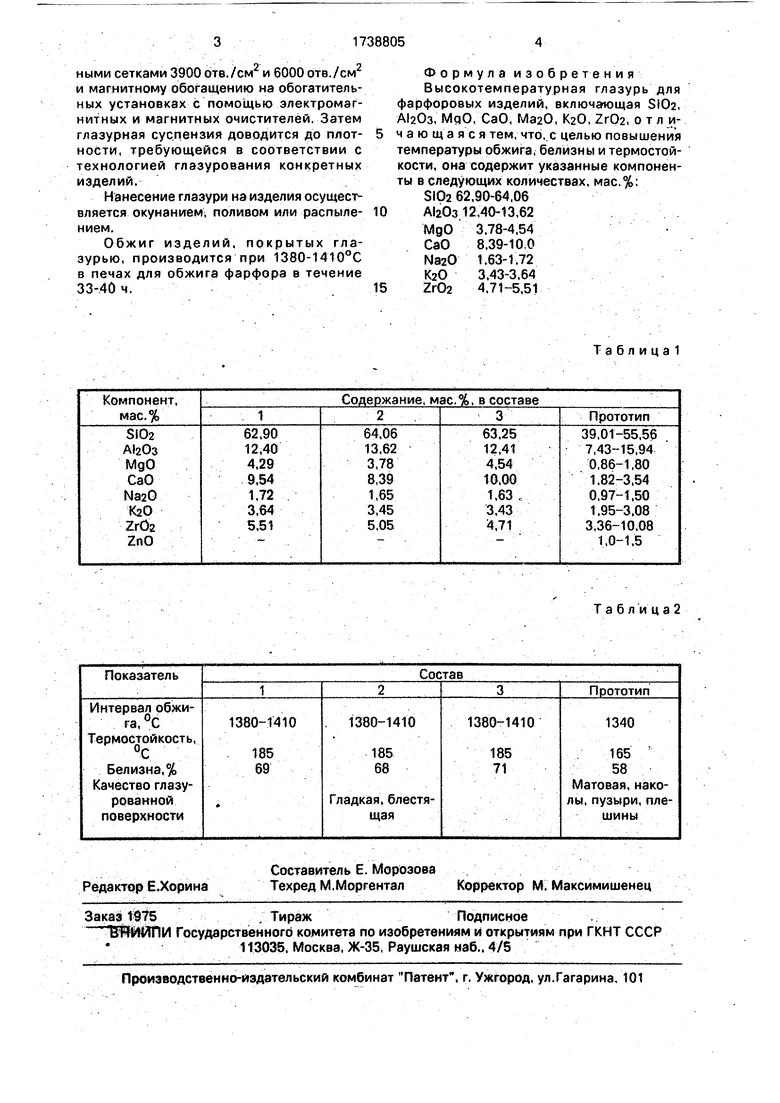

В табл.1 приведены составы глазурей.

Описываемые составы глазурей обладают свойствами, приведенными в табл.2.

Для получения глазури, обладающей высокой температурой обжига (1380- 1410°С), термостойкостью, белизной необходимо учесть вклад каждого компонента и свойства полученного глазурного покрытия.

Для приготовления высокотемпературной глазури используют следующие сырьевые материалы: глинозем, глину, доломит,

каолин, кварцевый песок, пегматит, кварце- полевошпатовое сырье (полевой шпат), циркониевый концентрат.

Приготовление глазури осуществляется следующим образом.

Каолин, глину, полевой шпат, кварцевый песок, доломит и глинозем отвешивают и засыпают в барабан шаровой мельницы. Молотый циркон вводят в этот же барабан в виде водной суспензии.

Измельчение глазури в шаровой мельнице производится путем совместного тонкого помола в водной среде дозированных компонентов до величины частиц, характеризующейся остатком не более 0,02-0,05% на сите 0056 (10858 отв./см2). В качестве мелющих тел применяют уралитовые цилиндры. Влажность суспензии лежит в пределах 45-50% соотношение М:Ш:В - 1:1,5:(0,9-1). Глазурная суспензия подвергается ситовому обогащению на ситах с двоиVI

О) 00 00

о ел

ными сетками 3900 отв./см2 и 6000 отв./см2 и магнитному обогащению на обогатительных установках с помощью электромагнитных и магнитных очистителей. Затем глазурная суспензия доводится до плотности, требующейся в соответствии с технологией глазурования конкретных изделий.

Нанесение глазури на изделия осуществляется окунанием, поливом или распылением.

Обжиг изделий, покрытых глазурью, производится при 1380-1410°С в печах для обжига фарфора в течение 33-40 ч.

0

Формула изобретения

Высокотемпературная глазурь для фарфоровых изделий, включающая SiOa, AlaOs, MqO, CaO, MaaO, K20, Zr02, о т л и- чающаяся тем, что. с целью повышения температуры обжига, белизны и термостойкости, она содержит указанные компоненты в следующих количествах, мас.%:

SI02 62,90-64,06

А1аОз 12,40-13,62

МдО

СаО

NazO

К2О

ZrOa

Т а б л и ц а 1

Таблица2

| Глазурь | 1975 |

|

SU537049A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ обессеривания легких нефтепродуктов | 1931 |

|

SU27431A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-07—Публикация

1990-03-20—Подача