Известен способ нолучення полиамидов на основе i MC-изомеров 4-аминоциклогексилалкановых кислот, однако указанные полиамиды непригодны для производства теплостойких волокон.

Предлагаемый способ дает возможность получать высокопрочные эластичные теплостойкие волокна нутем поликонденсации индивидуальных чис-изомеров р-(3-аминоциклогексил) пропионовой и у-(З-аминоциклогексил) масляной кислот и сополиамидов этих аминокислот с 8-капролактамом и д-аминоэнантовой кислотой.

Пov икoндeнcaцию {ис-изомеров |3-(3-аминоциклогексил) пропионовой и у-(3-аминоциклогексил) масляной кислот осуществляют обычными снособами: в твердой фазе (в расплаве) или в растворе. Реакция идет при нагревании в атмосфере инертного газа, при нормальном, повышенном или пониженном давлении при температуре 230-350°С. Поликонденсация протекает на 100%, и полученные полиамиды не содержат веществ, экстрагируемых водой или бензолом.

Полиамиды }ыс-изомеров (3-аминоциклогексил) пропионовой и масляной кислот представляют собой линейные высокомолекулярные поли.меры (удельная вязкость 0,5%-ного раствора в трикрезоле может достигать значения 1,5 и выще), растворимые в обычных

для полиамидов растворнтелях (фенол, крезолы, конц. серная кислота, а-пирролидон, а-пиперидон и т. п.). Они обладают высокой степенью кристалличности, температура их размягчения порядка 300-305°С. Из расплав.а нрн температуре 300-ЗОЗ С в присутствии пластификаторов и термостабилизаторов или без них эти полиамиды методом формования легко перерабатываются в прочные эластичные волокна, способные к ориентационной вытяжке в 4-5 раз и обладающие значительно более высокой теплостойкостью, чем волокна иа основе полиамидов алифатического ряда - капрон, энант, анид.

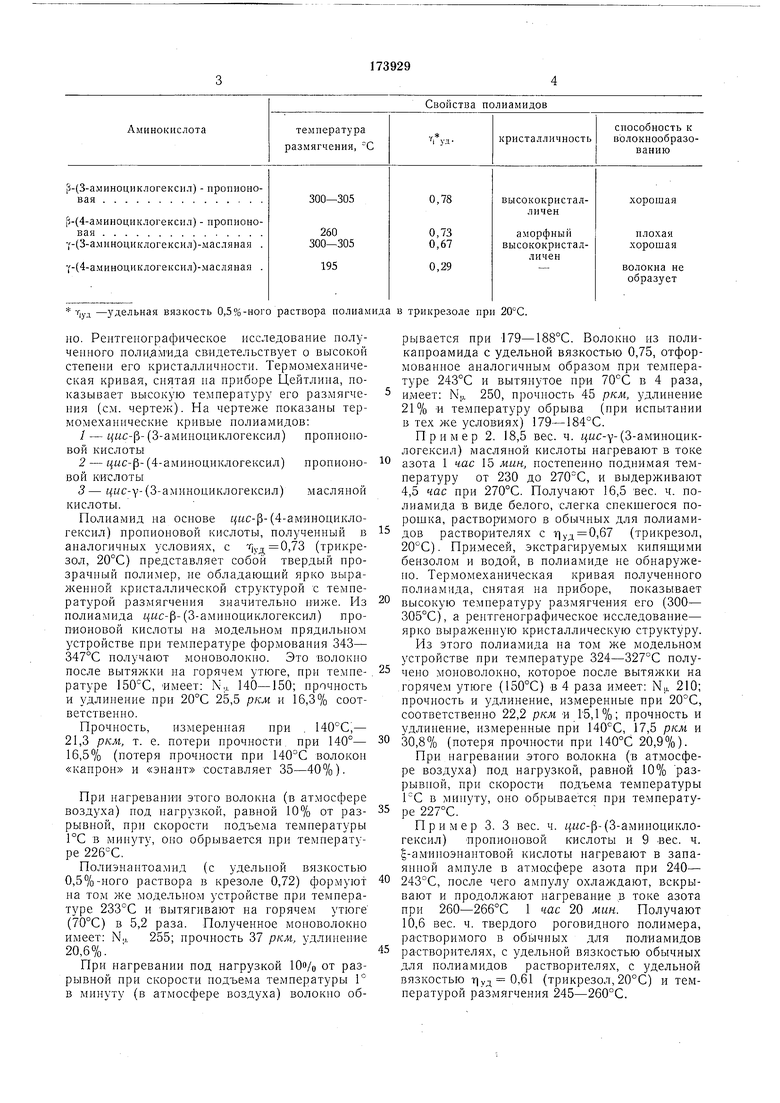

Свойства нолиамидов иа основе 1{«с-изомеров j:5-(3- и 4-аминоциклогексил) пропиоповых и Y-(3- и 4-амииоциклогексил) масляных кислот приведены в табл. Пример 1. 17,1 вес. ч. ыыс-р-(3-аминоциклогексил) пропионовой кислоты нагревают в токе азота 2 час 25 мин, постепенно поднимая температуру от 230 до 270°С, и выдерл ивают при температуре 270С 8 час. Получают 15,1 вес. ч. полимера в виде белого спекшегося порощка, растворимого в обычных для полиамидов растворителях (фенол, крезол, конц. серная кислота, cz-пирролидон) с удельной вязкостью 0,5%-ного раствора в крезоле при 20°С 11 уд 0,93. Примесей, экстрагируемых

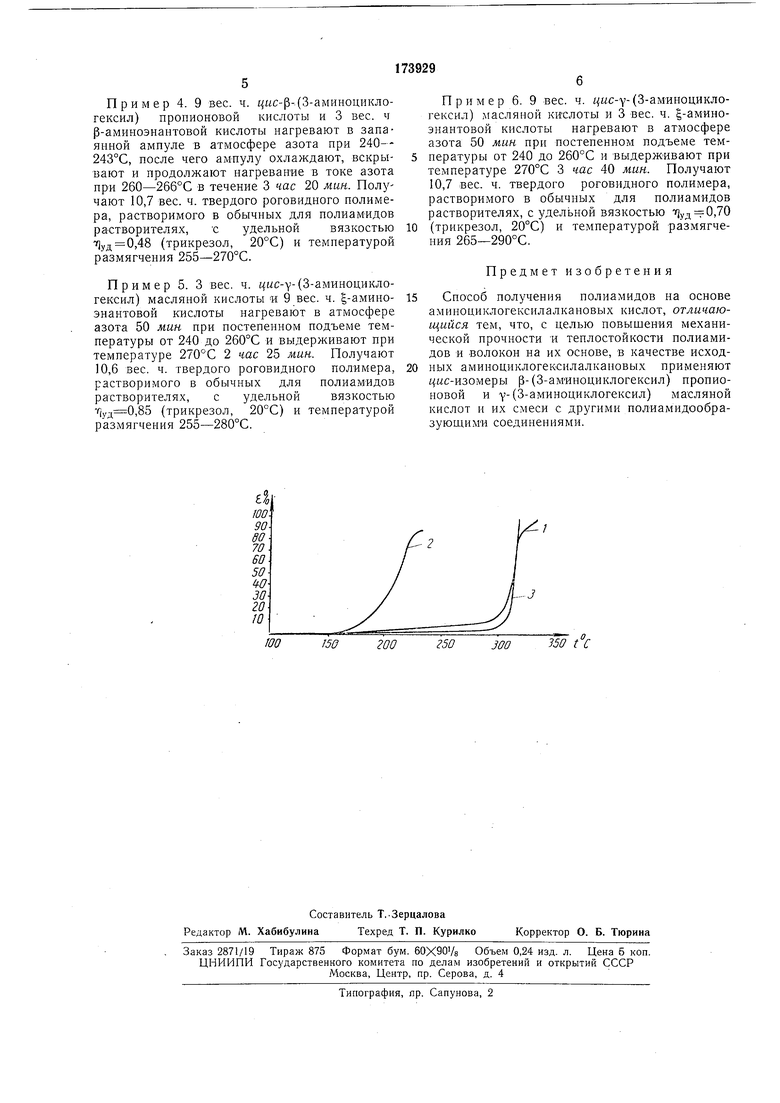

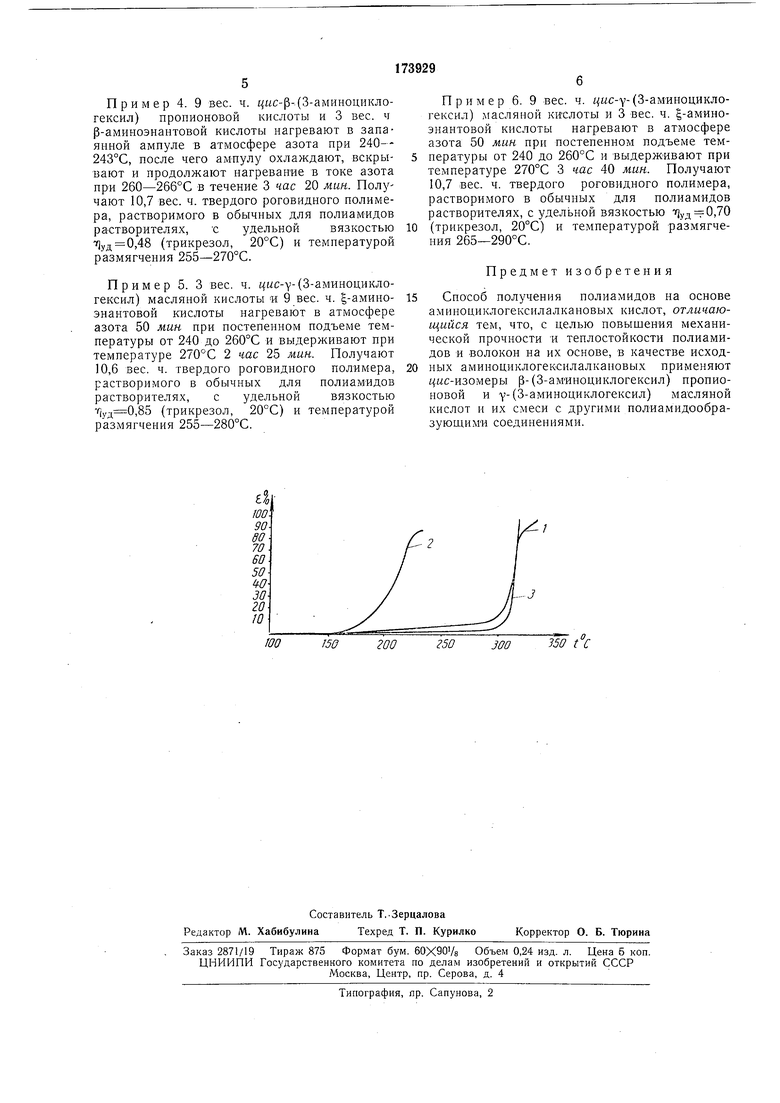

ио. Рентгенографическое исследование получеииого полиамида свидетельствует о высокой степени его кристалличности. Тер1момеханическая кривая, снятая на нрнборе Цейтлина, показывает высокую температуру его размягчения (см. чертеж). На чертел е показаны термомеханические кривые полиамидов:

/ - (3-(3-аминоциклогексил) пропионовой кислоты

2 - цыс-р- (4-аминоциклогексил) пропионовой кислоты

3- г ыс-у-(З-аминоциклогексил) масляной кислоты.

Полиамид па основе г(«с-|3-(4-амИиоциклогексил) пропионовой кислоты, полученный в

Г|,д 0,73 (трикреаналогичных УСЛОВИЯХ, с зол, 20°С) представляет собой твердый прозрачпый полимер, не обладающий ярко выраженной кристаллической структурой с температурой размягчения значительно ниже. Из полиамида г.{нс-р-(3-аминоциклогексил) пропионовой кислоты на модельном прядильном устройстве при температуре формоваиия 343- 347°С получают моноволокно. Это волокно после вытяжки на горячем утюге, при температуре , имеет: N.J. 140-150; прочность и удлинение при 20°С 215,5 ркм и 16,3% соответственно.

Прочность, измеренная при . 140°С,- 21,3 ркм, т. е. потери прочности, при 140°- 16,5% (потеря прочности при 140°С волокоп «капрон и «энант составляет 35-40%).

При нагревании этого волокна (в атмосфере воздуха) под нагрузкой, равной 10% от разрывной, при скорости подъема температуры 1°С в минуту, оно обрывается при температуре .

Полиэнантоамид (с удельной вязкостью 0,5%-ного раствора в крезоле 0,72) формуют на том же модельном устройстве при температуре 233°С и Вытягивают на горячем утюге (70°С) в 5,2 раза. Полученное моноволокно имеет: N,,. 255; прочность 37 ркм, удлинение 20,6%.

рывается при 179-188°С. Волокио из ноликапроамида с удельной вязкостью 0,75, отформованное аналогичным образом при температуре 243°С и вытянутое при 70 в 4 раза, 5 имеет: N,,. 250, прочность 45 ркм, удлинение 21% и температуру обрыва (при испытании в тех же условиях) 179-184°С.

Пример 2. 18,5 вес. ч. г ыс-у-(3-аминоциклогексил) масляной кислоты нагревают в токе

азота 1 час 15 мин, постепенно поднимая температуру от 230 до 270°С, и выдерживают 4,5 час при 270°С. Получают 16,5 вес. ч. полиамида в виде белого, слегка спекшегося порошка, растворимого в обычных для полиамидов растворителях с 0,67 (трикрезол, 20°С). Примесей, экстрагируемых кипящими бензолом и водой, в полиамиде не обнаружено. Термомеханическая кривая полученного полиамида, снятая на приборе, показывает высокую температуру размягчения его (300- 305°С), а рентгенографическое исследование- ярко выраженную кристаллическую структуру. Из этого полиамида на том же модельном устройстве при температуре 324-327°С получено моноволокно, которое после вытял ;ки на горячем утюге (150°С) в 4 раза имеет: Nu. 210; прочность и удлинение, измеренные при 20°С, соответственно 22,2 ркм и Г5,1%; прочность и удлинение, измеренные при 140°С, 17,5 ркм и

30,8% (потеря прочности при 140°С 20,9%).

При нагревании этого волокна (в атмосфере воздуха) под нагрузкой, равной 10% разрывной, при скорости подъема температуры в мипуту, оно обрывается при температу5 ре 227°С.

Пример 3. 3 вес. ч. {ис-р-(3-ами1юциклогексил) пропиоповой кислоты и 9 вес. ч. -аминоэнантовой кислоты нагревают в запаянной ампуле в атмо.сфере азота при 240-

0 243°С, после чего ампулу охлаждают, вскрывают и продолжают нагревание в токе азота при 260-266°С 1 час 20 мин. Получают 10,6 вес. ч. твердого роговидного полимера, раСтворимого в обычных для полиамидов

Пример 4. 9 вес. ч. г{ис-р-.(3-аминоциклогексил) пропионовой кислоты и 3 вес. ч р-аминоэнантовой кислоты нагревают в запаянной ампуле в атмосфере азота при 240-243°С, после чего ампулу охлаждают, вскрывают и продолжают нагреван-ие в токе азота при 260-266°С в течение 3 час 20 мин. Получают 10,7 вес. ч. твердого роговидного полимера, растворимого в обычных для полиамидов растворителях, с удельной вязкостью 0,48 (трикрезол, 20°С) и температурой размягчения 255-270°С.

Пример 5. 3 вес. ч. 1|«с- -(3-аминоциклогексил) масляной кислоты и 9 вес. ч. -аминоэнантовой кислоты нагревают в атмосфере азота 50 мин при постепенном подъеме температуры от 240 до 260°С и выдерживают при температуре 270°С 2 час 25 мин. Получают 10,6 вес. ч. твердого роговидного полимера, растворимого в обычных для полиамидов растворителях, с удельной вязкостью ,85 (трикрезол, 20°С) и температурой размягчения 255-280°С.

Пример 6. 9 вес. ч. г{ыс-у-(3-аминоциклогексил) масляной кислоты и 3 вес. ч. s-аминоэнантовой кислоты нагревают в атмосфере азота 50 мин при постепенном подъеме температуры от 240 до 260°С и выдерживают при температуре 270°С 3 час 40 мин. Получают 10,7 вес. ч. твердого роговидного полимера, растворимого в обычных для полиамидов растворителях, с удельной вязкостью 0,70 (трикрезол, 20°С) и температурой размягчения 265-290°С.

Предмет изобретения

Способ получения полиамидов на основе аминоциклогексилалкановых кислот, отличающийся тем, что, с целью повышения механической прочности и теплостойкости полиамидов и волокон на их основе, в качестве исходных аминоциклогексилалкановых применяют цис-изомеры |3-(3-аминоциклогексил) пропионовой и у-(З-аминоциклогексил) масляной кислот и их смеси с другими полиамидообразующими соединениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ | 1964 |

|

SU166488A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ | 1971 |

|

SU314827A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОРОДНЫХ и СМЕШАННЫХ ПОЛИАРИЛАТОВ | 1965 |

|

SU170667A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ С СУЛЬФОНАТНЫМИГРУППАМИ | 1969 |

|

SU233904A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИАМИДНОГО ВОЛОКНА ИЗ СМОЛЫ | 1968 |

|

SU213343A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ПОЛИАМИДОВ | 1972 |

|

SU421707A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛАТОВ | 1965 |

|

SU175656A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ | 1965 |

|

SU225103A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОК-ПОЛИАРИЛАТОВ | 1964 |

|

SU166830A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДНОГО ВОЛОКНА | 1965 |

|

SU169741A1 |

350 t°C

JffO

Даты

1965-01-01—Публикация