Изобретение относится к транспортным устройствам автоматических линий и может быть использовано в автоматизированных линиях сборки изделий, а также в машиностроении для межстаночного транспортирования деталей на спутниках с автоматическим их возвратом.

Цель изобретения - повышение надежности работы конвейера и уменьшение его габаритов.

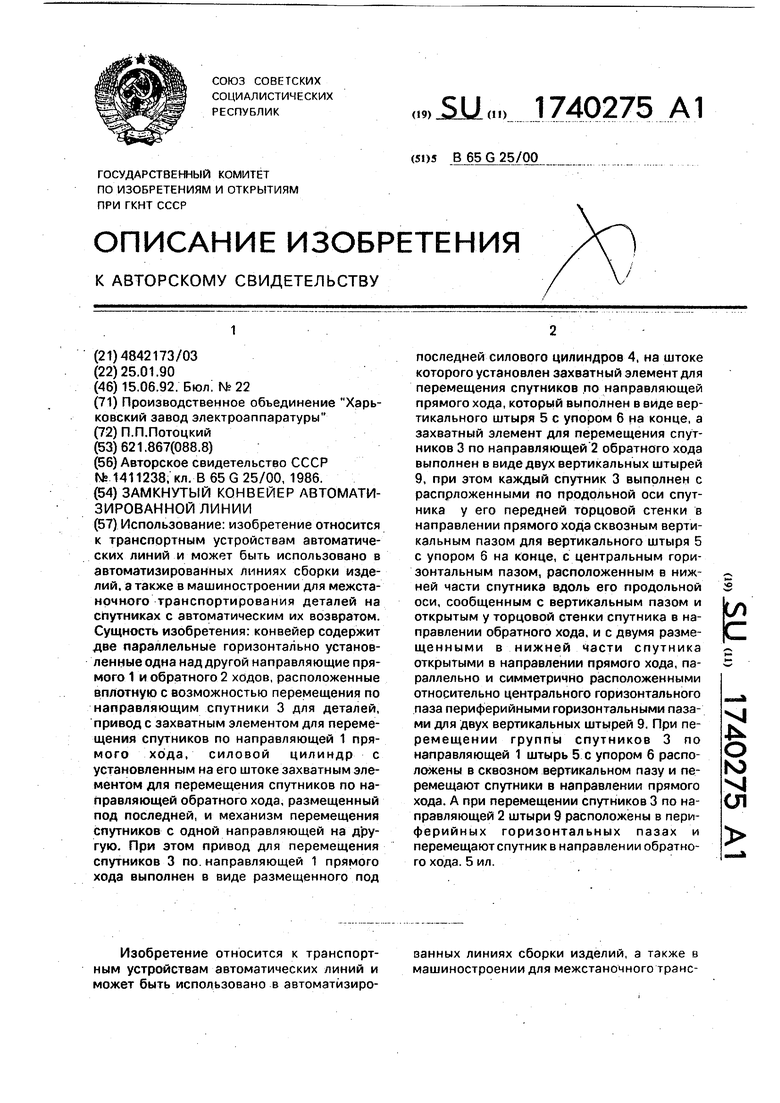

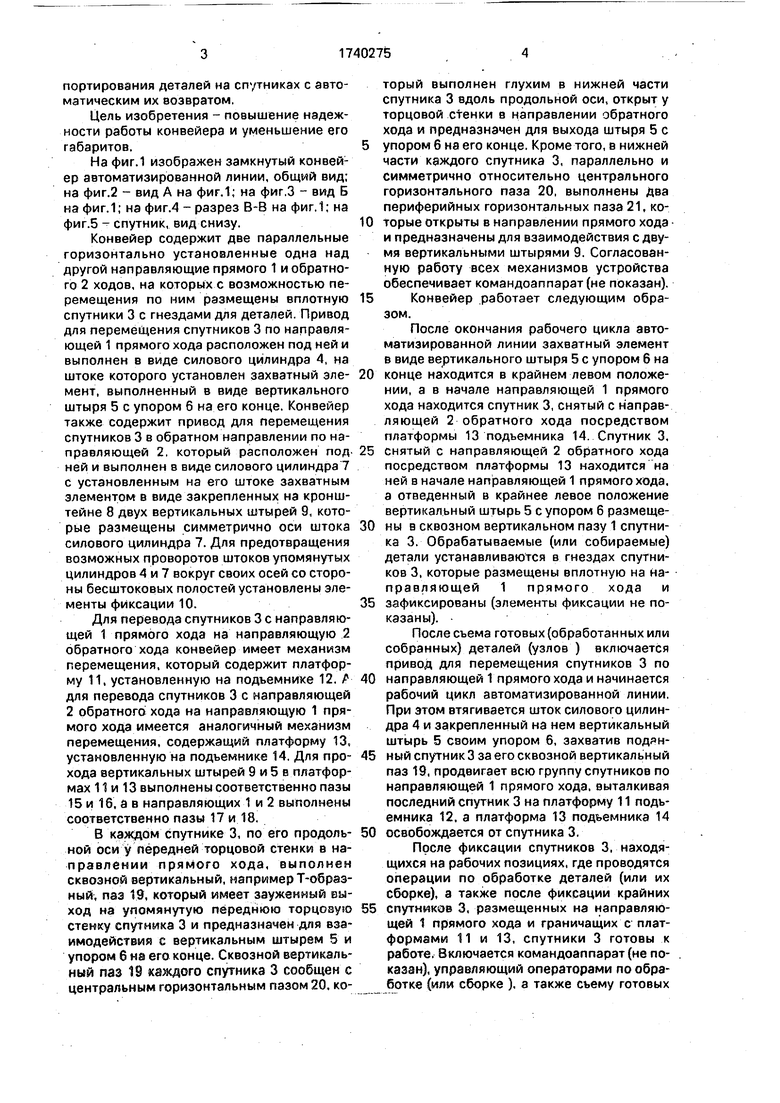

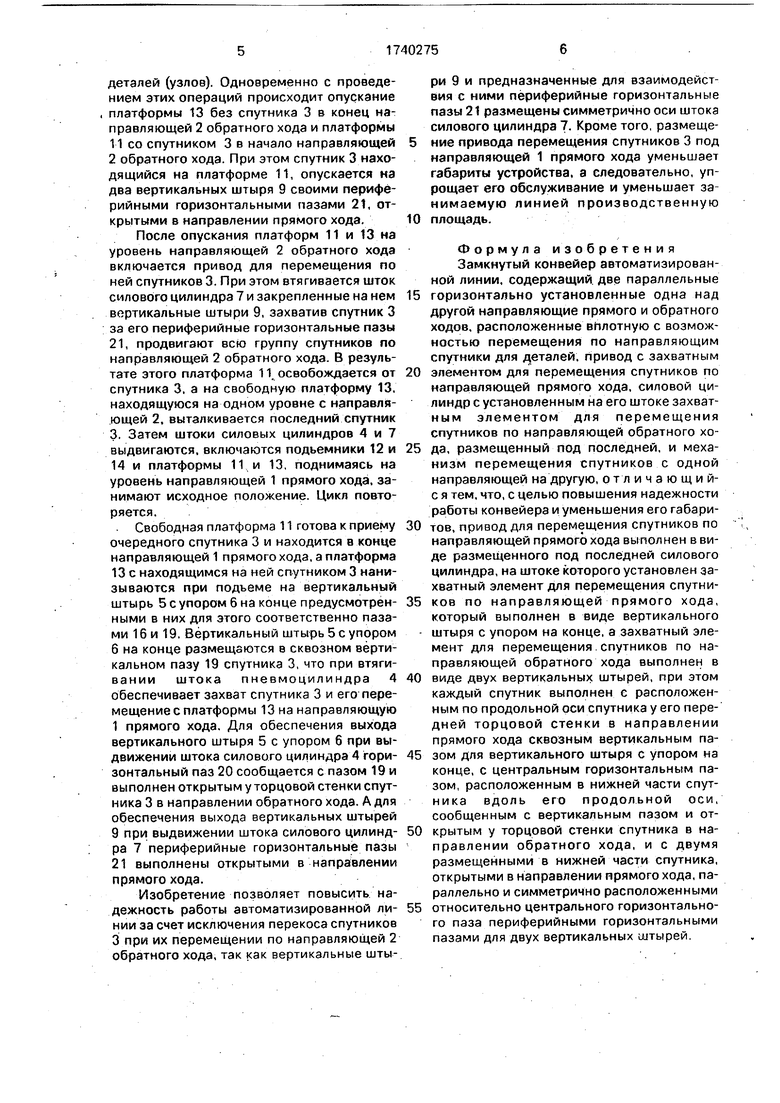

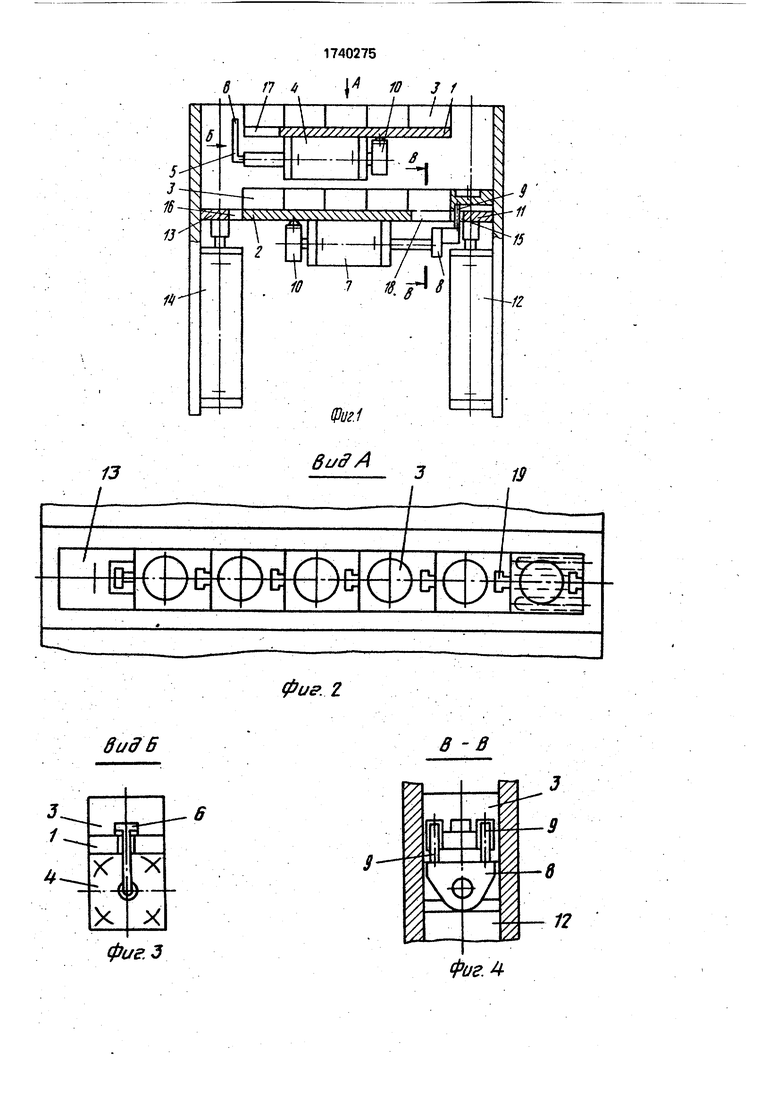

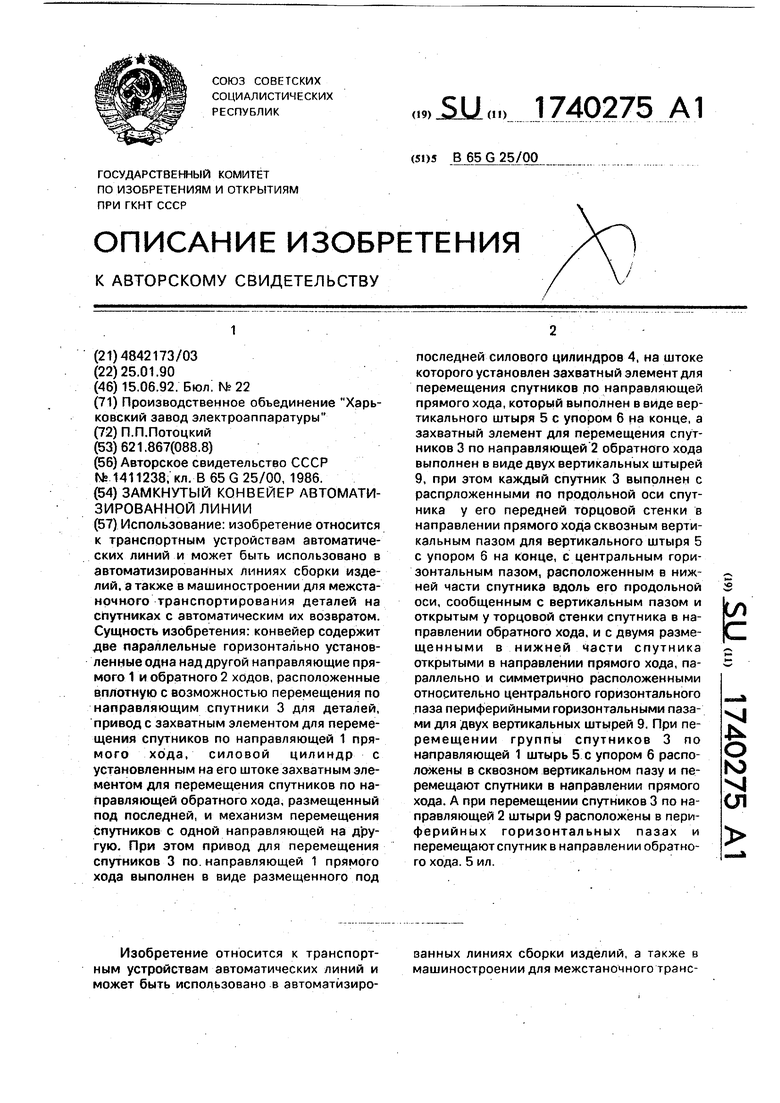

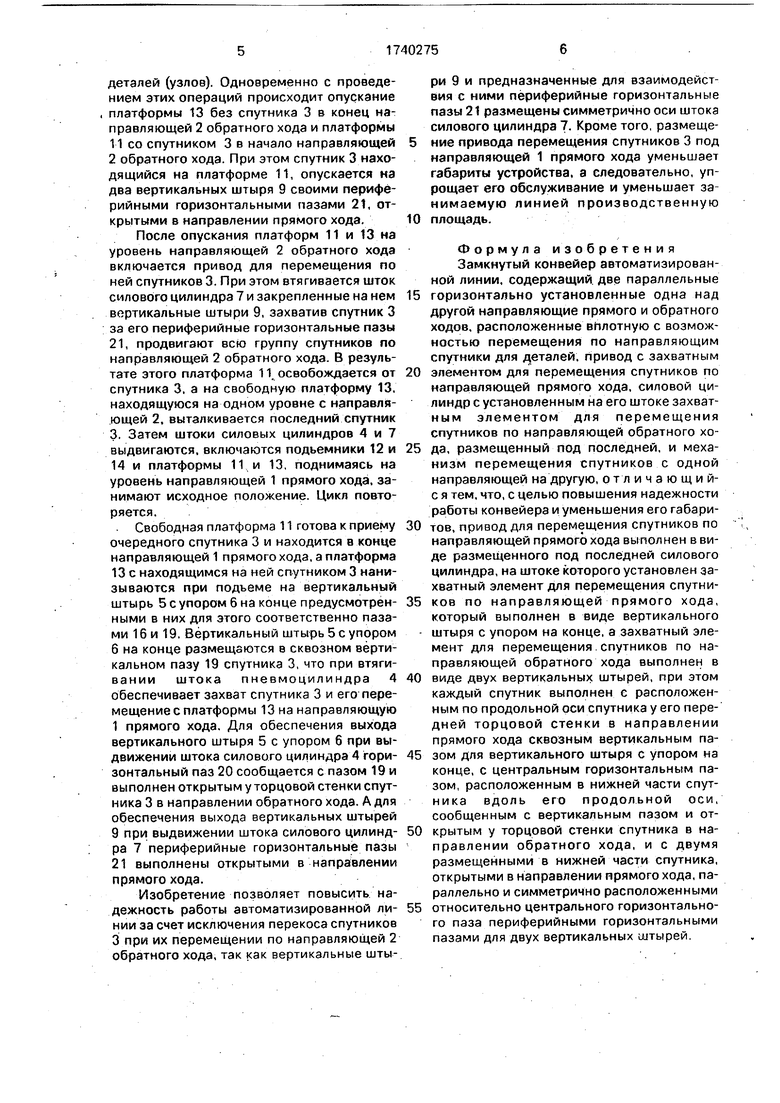

На фиг.1 изображен замкнутый конвейер автоматизированной линии, общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - вид Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.5 - спутник, вид снизу.

Конвейер содержит две параллельные горизонтально установленные одна над другой направляющие прямого 1 и обратного 2 ходов, на которых с возможностью перемещения по ним размещены вплотную спутники 3 с гнездами для деталей. Привод для перемещения спутников 3 по направляющей 1 прямого хода расположен под ней и выполнен в виде силового цилиндра 4, на штоке которого установлен захватный эле- мент, выполненный в виде вертикального штыря 5 с упором б на его конце. Конвейер также содержит привод для перемещения спутников 3 в обратном направлении по направляющей 2, который расположен под ней и выполнен в виде силового цилиндра 7 с установленным на его штоке захватным элементом в виде закрепленных на кронштейне 8 двух вертикальных штырей 9, которые размещены симметрично оси штока силового цилиндра 7. Для предотвращения возможных проворотов штоков упомянутых цилиндров 4 и 7 вокруг своих осей со стороны бесштоковых полостей установлены элементы фиксации 10.

Для перевода спутников 3 с направляющей 1 прямого хода на направляющую 2 обратного хода конвейер имеет механизм перемещения, который содержит платформу 11, установленную на подъемнике 12. Ј для перевода спутников 3 с направляющей 2 обратного хода на направляющую 1 прямого хода имеется аналогичный механизм перемещения, содержащий платформу 13, установленную на подъемнике 14. Для про- хода вертикальных штырей 9 и 5 в платформах 11 и 13 выполнены соответственно пазы 15 и 16, а в направляющих 1 и 2 выполнены соответственно пазы 17 и 18.

В каждом спутнике 3, по его продоль- ной оси у передней торцовой стенки в направлении прямого хода, выполнен сквозной вертикальный, например Т-образный, паз 19, который имеет зауженный выход на упомянутую переднюю торцовую стенку спутника 3 и предназначен для взаимодействия с вертикальным штырем 5 и упором б на его конце. Сквозной вертикальный паз 19 каждого спутника 3 сообщен с центральным горизонтальным пазом 20, который выполнен глухим в нижней части спутника 3 вдоль продольной оси, открыт у торцовой стенки в направлении обратного хода и предназначен для выхода штыря 5 с упором б на его конце. Кроме того, в нижней части каждого спутника 3, параллельно и симметрично относительно центрального горизонтального паза 20, выполнены два периферийных горизонтальных паза 21, которые открыты в направлении прямого хода и предназначены для взаимодействия с двумя вертикальными штырями 9. Согласованную работу всех механизмов устройства обеспечивает командоаппарат(не показан).

Конвейер работает следующим образом.

После окончания рабочего цикла автоматизированной линии захватный элемент в виде вертикального штыря 5 с упором 6 на конце находится в крайнем левом положении, а в начале направляющей 1 прямого хода находится спутник 3, снятый с направляющей 2 обратного хода посредством платформы 13 подъемника 14. Спутник 3, снятый с направляющей 2 обратного хода посредством платформы 13 находится на ней в начале направляющей 1 прямого хода, а отведенный в крайнее левое положение вертикальный штырь 5 с упором 6 размещены в сквозном вертикальном пазу 1 спутника 3. Обрабатываемые (или собираемые) детали устанавливаются в гнездах спутников 3, которые размещены вплотную на направляющей 1 прямого хода и зафиксированы (элементы фиксации не показаны).

После съема готовых (обработанных или собранных) деталей (узлов ) включается привод для перемещения спутников 3 по направляющей 1 прямого хода и начинается рабочий цикл автоматизированной линии. При этом втягивается шток силового цилиндра 4 и закрепленный на нем вертикальный штырь 5 своим упором 6, захватив поданный спутник 3 за его сквозной вертикальный паз 19, продвигает всю группу спутников по направляющей 1 прямого хода, выталкивая последний спутник 3 на платформу 11 подъемника 12, а платформа 13 подъемника 14 освобождается от спутника 3.

После фиксации спутников 3, находящихся на рабочих позициях, где проводятся операции по обработке деталей (или их сборке), а также после фиксации крайних спутников 3, размещенных на направляющей 1 прямого хода и граничащих с платформами 11 и 13, спутники 3 готовы к работе. Включается командоаппарат (не показан), управляющий операторами по обработке (или сборке ), а также съему готовых

деталей (узлов). Одновременно с проведением этих операций происходит опускание платформы 13 без спутника 3 в конец направляющей 2 обратного хода и платформы 11 со спутником 3 в начало направляющей

2обратного хода. При этом спутник 3 находящийся на платформе 11, опускается на два вертикальных штыря 9 своими периферийными горизонтальными пазами 21, открытыми в направлении прямого хода.

После опускания платформ 11 и 13 на уровень направляющей 2 обратного хода включается привод для перемещения по ней спутников 3. При этом втягивается шток силового цилиндра 7 и закрепленные на нем вертикальные штыри 9, захватив спутник 3 за его периферийные горизонтальные пазы 21, продвигают всю группу спутников по направляющей 2 обратного хода. В результате этого платформа 11. освобождается от спутника 3, а на свободную платформу 13, находящуюся на одном уровне с направляющей 2, выталкивается последний спутник 3. Затем штоки силовых цилиндров 4 и 7 выдвигаются, включаются подьемники 12 и 14 и платформы 11 и 13, поднимаясь на уровень направляющей 1 прямого хода, занимают исходное положение. Цикл повторяется.

Свободная платформа 11 готова к приему очередного спутника 3 и находится в конце направляющей 1 прямого хода, а платформа 13 с находящимся на ней спутником 3 нанизываются при подъеме на вертикальный штырь 5 с упором 6 на конце предусмотренными в них для этого соответственно пазами 16 и 19. Вертикальный штырь 5 с упором 6 на конце размещаются в сквозном вертикальном пазу 19 спутника 3, что при втягивании штока пневмоцилиндра 4 обеспечивает захват спутника 3 и его перемещение с платформы 13 на направляющую 1 прямого хода. Для обеспечения выхода вертикального штыря 5 с упором б при выдвижении штока силового цилиндра 4 горизонтальный паз 20 сообщается с пазом 19 и выполнен открытым у торцовой стенки спутника 3 в направлении обратного хода. А для обеспечения выхода вертикальных штырей 9 при выдвижении штока силового цилиндра 7 периферийные горизонтальные пазы 21 выполнены открытыми в направлении прямого хода.

Изобретение позволяет повысить надежность работы автоматизированной линии за счет исключения перекоса спутников

3при их перемещении по направляющей 2 обратного хода, так как вертикальные штыри 9 и предназначенные для взаимодействия с ними периферийные горизонтальные пазы 21 размещены симметрично оси штока силового цилиндра 7. Кроме того, размеще5 ние привода перемещения спутников 3 под направляющей 1 прямого хода уменьшает габариты устройства, а следовательно, упрощает его обслуживание и уменьшает занимаемую линией производственную

0 площадь.

Формула изобретения Замкнутый конвейер автоматизированной линии, содержащий две параллельные

5 горизонтально установленные одна над другой направляющие прямого и обратного ходов, расположенные вплотную с возможностью перемещения по направляющим спутники для деталей, привод с захватным

0 элементом для перемещения спутников по направляющей прямого хода, силовой цилиндр с установленным на его штоке захват- ным элементом для перемещения спутников по направляющей обратного хо5 да, размещенный под последней, и механизм перемещения спутников с одной направляющей на другую, отличающий- с я тем, что, с целью повышения надежности работы конвейера и уменьшения его габари0 тов, привод для перемещения спутников по направляющей прямого хода выполнен в виде размещенного под последней силового цилиндра, на штоке которого установлен захватный элемент для перемещения спутни5 ков по направляющей прямого хода, который выполнен в виде вертикального штыря с упором на конце, а захватный элемент для перемещения спутников по направляющей обратного хода выполнен в

0 виде двух вертикальных штырей, при этом каждый спутник выполнен с расположенным по продольной оси спутника у его передней торцовой стенки в направлении прямого хода сквозным вертикальным па5 зом для вертикального штыря с упором на конце, с центральным горизонтальным пазом, расположенным в нижней части спутника вдоль его продольной оси, сообщенным с вертикальным пазом и от0 крытым у торцовой стенки спутника в направлении обратного хода, и с двумя размещенными в нижней части спутника, открытыми в направлении прямого хода, параллельно и симметрично расположенными

5 относительно центрального горизонтального паза периферийными горизонтальными пазами для двух вертикальных штырей

в

tf

Фиг1

| название | год | авторы | номер документа |

|---|---|---|---|

| Замкнутый конвейер автоматизированной линии | 1986 |

|

SU1411238A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Автоматизированная сборочная линия | 1983 |

|

SU1174229A1 |

| Автомат для сборки трубного пакета радиатора | 1981 |

|

SU996162A1 |

| СПОСОБ ЗАГРУЗКИ И ВЫГРУЗКИ АВТОМОБИЛЯ В МНОГОЯРУСНОЙ МЕХАНИЗИРОВАННОЙ АВТОСТОЯНКЕ С ОППОЗИТНЫМ РАСПОЛОЖЕНИЕМ ЯЧЕЕК ХРАНЕНИЯ ОТНОСИТЕЛЬНО ШАХТЫ ПОДЪЕМНИКА И АВТОСТОЯНКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120528C1 |

| Шаговый конвейер | 1982 |

|

SU1062141A1 |

| Подъемно-опускная секция рольганга | 1983 |

|

SU1113347A1 |

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 1997 |

|

RU2120012C1 |

| Автоматическая сборочная линия | 1985 |

|

SU1299772A1 |

| Установка для технического обслуживания автомобилей | 1980 |

|

SU935344A2 |

Использование: изобретение относится к транспортным устройствам автоматических линий и может быть использовано в автоматизированных линиях сборки изделий, а также в машиностроении для межстаночного транспортирования деталей на спутниках с автоматическим их возвратом. Сущность изобретения: конвейер содержит две параллельные горизонтально установленные одна над другой направляющие прямого 1 и обратного 2 ходов, расположенные вплотную с возможностью перемещения по направляющим спутники 3 для деталей, привод с захватным элементом для перемещения спутников по направляющей 1 прямого хода, силовой цилиндр с установленным на его штоке захватным элементом для перемещения спутников по направляющей обратного хода, размещенный под последней, и механизм перемещения спутников с одной направляющей на другую. При этом привод для перемещения спутников 3 по направляющей 1 прямого хода выполнен в виде размещенного под последней силового цилиндров 4, на штоке которого установлен захватный элемент для перемещения спутников по направляющей прямого хода, который выполнен в виде вертикального штыря 5 с упором 6 на конце, а захватный элемент для перемещения спутников 3 по направляющей 2 обратного хода выполнен в виде двух вертикальных штырей 9, при этом каждый спутник 3 выполнен с распрложенными по продольной оси спутника у его передней торцовой стенки в направлении прямого хода сквозным вертикальным пазом для вертикального штыря 5 с упором 6 на конце, с центральным горизонтальным пазом, расположенным в нижней части спутника вдоль его продольной оси, сообщенным с вертикальным пазом и открытым у торцовой стенки спутника в направлении обратного хода, и с двумя размещенными в нижней части спутника открытыми в направлении прямого хода, параллельно и симметрично расположенными относительно центрального горизонтального паза периферийными горизонтальными пазами для двух вертикальных штырей 9. При перемещении группы спутников 3 по направляющей 1 штырь 5 с упором 6 расположены в сквозном вертикальном пазу и перемещают спутники в направлении прямого хода. А при перемещении спутников 3 по направляющей 2 штыри 9 расположены в пери- ферийных горизонтальных пазах и перемещают спутник в направлении обратного хода. 5 ил VJ 5 Ю х| СП

Buff A

фиг. 2

в ид Б

фие.З

В -В

Фиг Л

20фиг. 5

| Замкнутый конвейер автоматизированной линии | 1986 |

|

SU1411238A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-06-15—Публикация

1990-01-25—Подача