и.

28

2.Конвейер по п. 1, отличающий с я тем, что силовой цилиндр выполнен в виде гидроцилиндра.

3.Конвейер по п. 1, отличающийся тем, что механизм управления силового цилиндра выполнен в виде золотника,

4.Конвейер по пп. 1 и 2, о т л йчающийся тем, что механизм управления вьтолнен в виде гидравлического золотника, воздухораспределителя и двух аккумуляторов-накопителей, каждый из которых соединен с соответствующей полостью гидроцилиндра.

5. Конвейер по п. 1, отличающийся тем, что вертикальная направляющая выполнена в виде отверстия.

. 6. Конвейер по п. 1, отличающийся тем, что вертикальная направляющая выполнена в виде.паза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаговый конвейер А.П.Макарова | 1985 |

|

SU1301748A1 |

| Шаговый конвейер | 1978 |

|

SU781136A1 |

| Устройство для навешивания и съемаиздЕлий | 1979 |

|

SU806566A1 |

| Устройство для укладки штучных изделий в пакет | 1988 |

|

SU1643368A1 |

| Линия для изготовления строительных изделий | 1988 |

|

SU1636223A1 |

| Устройство для перегрузки пакетированных грузов | 1988 |

|

SU1643340A1 |

| Шаговый конвейер | 1974 |

|

SU564230A1 |

| Шаговый конвейер для перемещения заготовок через цилиндрический индуктор | 1988 |

|

SU1597398A1 |

| Гибкая производственная система | 1989 |

|

SU1672704A1 |

| Поточная линия формирования колесных пар подвижного состава | 1972 |

|

SU490701A1 |

1. ШАГОВЫЙ КОНВЕЙЕР, содержащий закрепленные на основании неподвижные опорные направляющие, расположенную между неподвижными упорами груэонесущую верхнюю раму и шарнирно связанную с последней рычагами нижнюю peiMy с упорами, установленную на опорных катках и связанную с приводом возвратно-поступательного перемещения, отличающийся тем, что, с целью повышения надежности работы конвейера и расширения его технологических возможностей, конвейер снабжен силовым цилиндром с механизмом его управления, закрепленными на основании горизонтальными направляющими и установленной в последних кареткой, связанной со штоком силового цилиндра, при этом каретка выполнена с вертикальной направляющей, а верхняя рама имеет па-д лец, расположенный в вертикальной $ направляющей каретки. (Л

1

Изобретение относится к подъемнотранспортной технике, в частности к шаговым конвейерам для перемещения штучных грузов или грузонесущих платформ-спутников .

Известен шаговый конвейер, содержащий неподвижную раму, подвижные грузонесущие верхнюю раму и установ-. ленную на опорных катках нижнюю раму , шарнирные стержни, попарно связывающие верхнюю и нижнюю рамы, две пары шарнирных двуплечих рычагов, шарнирно соединенных между собой жесткой тягой, на которой расположен сухарь , неподвижный упор - органичитель и привод 1.

Недостаток указанного конвейера заключается в том, что подъем и опускание грузонесущей верхней рамы происходит не строго вертикально, а по криёолинейной траектории, обусловленной радиусом поворота шарнирных стержней и шарнирных двуплечих рычагов, т.е. верхняя рама при подъеме и опускании совершает помимо вертикального перемещения еще и горизонтальное, что исключает точность позиционирования груза и грузонесущих платформ - спутников при работе шагового конвейера.

Наиболее близким техническим решением к изобретению является шаговый конвейер, содержащий закреплённые на основании неподвижные опорные направляющие, расположенную между неподвижными упорами грузонесущую верхнюю раму и шарнирно связанную с последней рычагами нижнюю раму с упорами, установленную на опорных .катках и свя - занную с приводом возвратно-поступательного перемещения С2.

Недостатком известного конвейера является то, что при подъеме и опускании грузонесущей верхней рамы, последняя после прохождения шарнирами рычагов мертвых точек под действием силы инерции, массы верхней рамы и расположенного на ней груза падает на упоры нижней рамы по траектории.

обусловленной радиусом поворота шарнирных рычагов, что вызывает ударные нагрузки на нижнюю раму, встряхиванием конвейера, а также смещение груза или грузонесущих платформ спутников, что существенно влияет на точность их позиционирования, а в итоге на технологические возможности конвейера, которые сужены.

Недостатком является также и то,

0 что после подъема или опускания верхней рамы, шарнирные рычаги находятся в неустойчивом положении (особенно после подъема), что не исключает возможности перемещения верхней рамы

5 в сторону, противоположную направлению движения «laroBoro конвейера, и дальнейшее ее падение, т.е. надежность работы конвейера достаточно низка.

0

Целью изобретения является повыi шение надежности работы конвейера и расширение его технологических возможностей.

5

Указанная цель достигается тем, что шаговый конвейер, содержащий закрепленные на основании неподвиж- . ные опорные направляющие, расположенную между неподвижными упорами грузонесущую верхнюю раму и шарнирно свя0занную с последней рычагами нижнюю фаму с упорами, установленную на опорных катках и связанную с приводом возвратно-поступательного перемещения, снабжен силовым цилиндром

5 с механизмом его управления, закрепленными на основании горизонтальными направляющими и установленной в последних кареткой, связанной со штоком силового цилиндра, при этом ка0ретка выполнена с вертикальной направляющей, а верхняя рама имеет палец, расположенный в вертикальной направляющей каретки.

5

Причем силовой Цилиндр выполнен в виде гид роцилиндра.

Кроме того,,механизм управления силового цилиндра выполнен в виде золотника.

Помимо этого, механизм управления выполнен в виде гидравлического золотника, воздухораспределителя и двух аккумуляторов-накопителей, каждый из которых соединен с соответствующей полостью гидроцилиндра.

Причем вертикальная направляющая выполнена в виде отверстия.

Кроме того, вертикальная направляющая выполнена в виде паза.

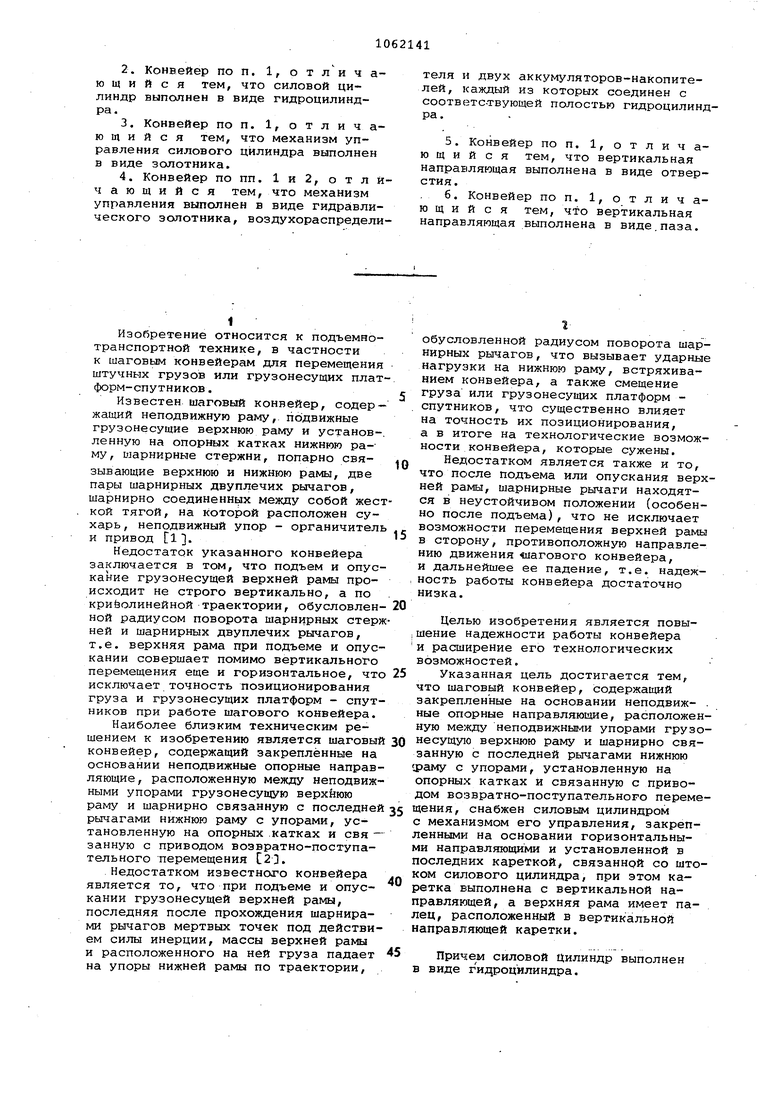

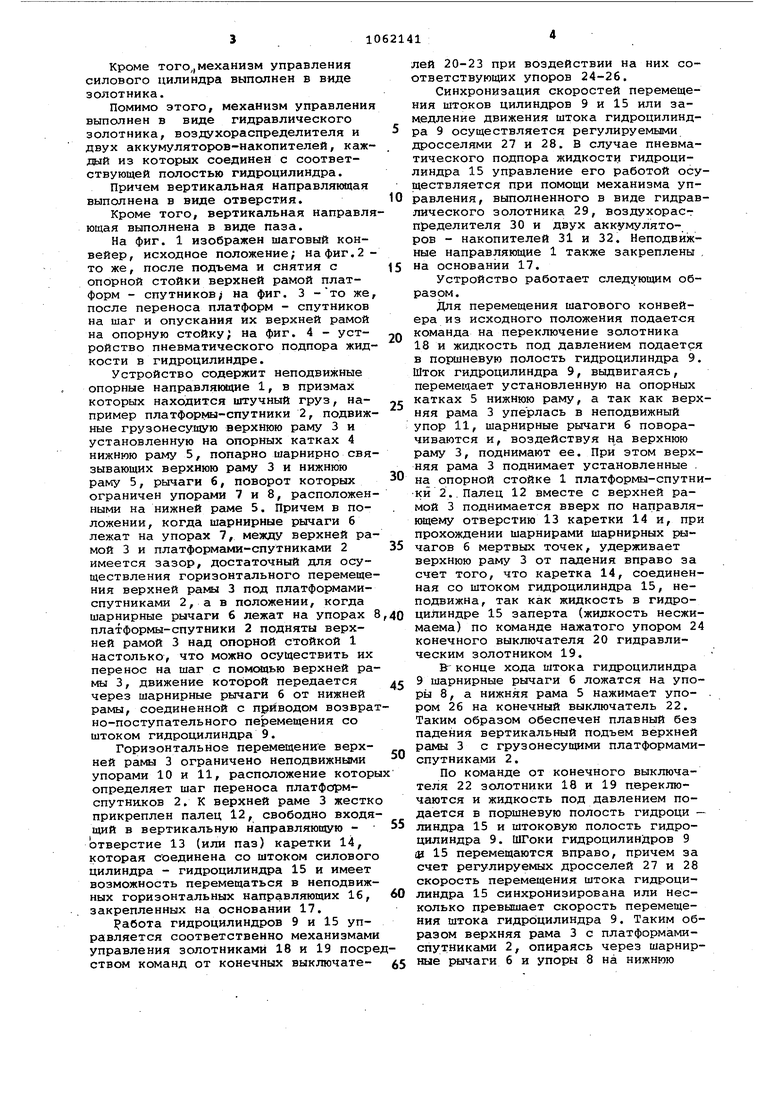

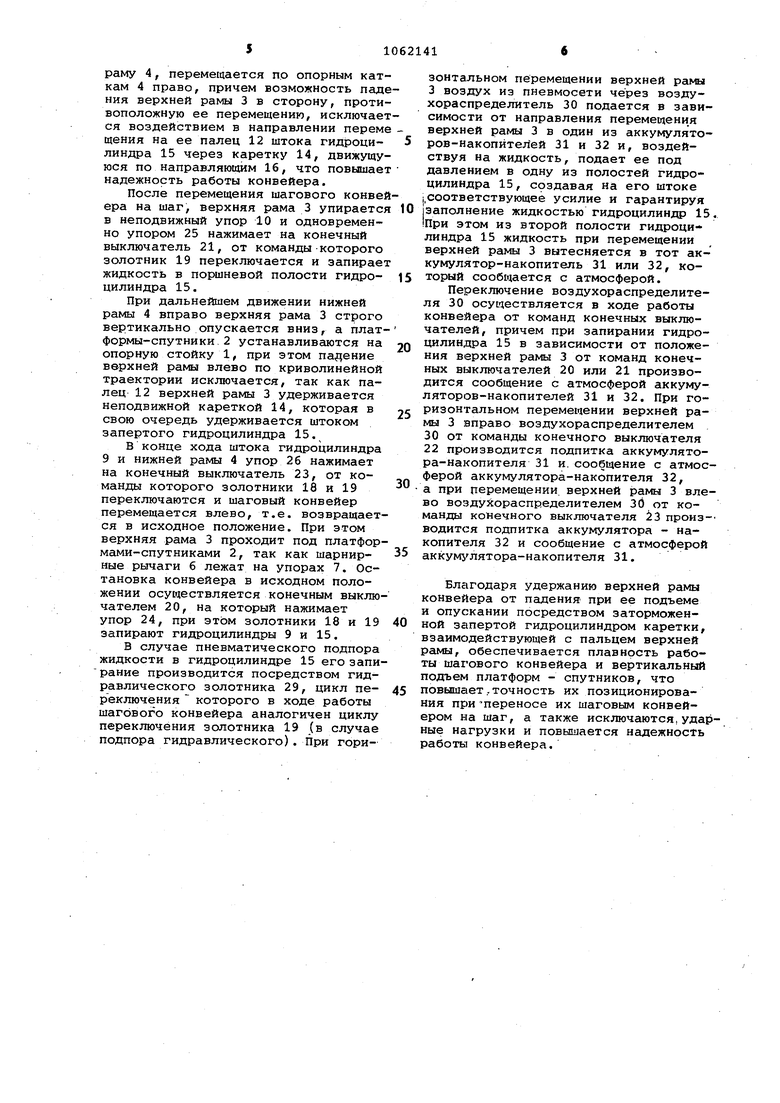

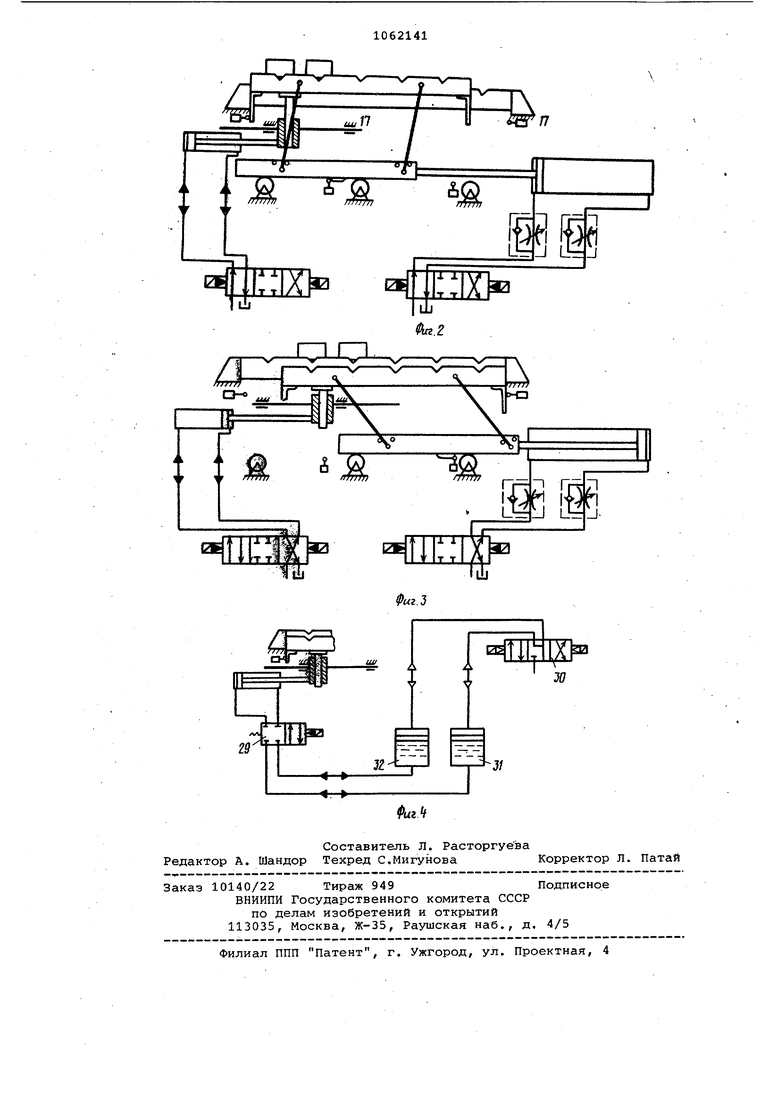

На фиг. 1 изображен шаговый конвейер, исходное положение; на фиг. 2то же, после подъема и снятия с опорной стойки верхней рамой платформ - спутников; На фиг. 3 -то же, после переноса платформ - спутников на шаг и опускания их верхней рамой на опорную стойку; на фиг. 4 - устройство пневматического подпора жидкости в гидроцилиндре.

Устройство содержит неподвижные опорные направляющие 1, в призмах которых находится штучный груз, например платформы-спутники 2, подвижные грузонесущую верхнюю раму 3 и установленную на опорных катках 4 нижнюю раму 5, попарно шарнирно связывающих верхнюю раму 3 и нижнюю раму 5, рычаги 6, поворот которых ограничен упорами 7 и 8, расположенными на нижней раме 5. Причем в положении, когда шарнирные рычаги 6 лежат на упорах 7, между верхней рамой 3 и платформами-спутниками 2 имеется зазор, достаточный для осуществления горизонтального перемещения верхней рамы 3 под платформамиспутниками 2, а в положении, когда шарнирные рычаги б лежат на упорах 8 платформы-спутники 2 подняты верхней рамой 3 над опорной стойкой 1 настолько, что можно осуществить их перенос на шаг с помощью верхней рамы 3, движение которой передается через шарнирные рычаги 6 от нижней рамы, соединенной с приводом возвратно-поступательного перемещения со штоком гидроцилиндра 9.

Горизонтальное перемещение верхней рамы 3 ограничено неподвижными упорами 10 и 11, расположение которы определяет шаг переноса платформспутников 2, К верхней раме 3 жестко прикреплен палец 12, свободно входящий в вертикальную направляющую отверстие 13 (или паз) каретки 14, которая соединена со штоком силового цилиндра - гидроцилиндра 15 и имеет возможность перемещаться в неподвижных горизонтальных направляющих 16, закрепленных на основании 17.

работа гидроцилиндров 9 и 15 управляется соответственно механизмами управления золотниками 18 и 19 посреством команд от конечных выключателей 20-23 при воздействии на них соответствующих упоров 24-26.

Синхронизация скоростей перемещения штоков цилиндров 9 и 15 или замедление движения штока гидроцилиндра 9 осуществляется регулируемыми дросселями 27 и 28. В случае пневматического подпора жидкости гидроцилиндра 15 управление его работой осуществляется при помощи механизма управления, выполненного в виде гидравлического золотника 29, воздухорасг пределителя 30 и двух аккумуляторов - накопителей 31 и 32. Неподвижные направляющие 1 также закреплены на основании 17.

Устройство работает следующим образом.

Для перемещения шагового конвейера из исходного положения подается команда на переключение золотника 18 и жидкость под давлением подается в поршневую полость гидроцилиндра 9. Шток гидроцилиндра 9, выдвигаясь, перемещает установленную на опорных катках 5 нижнюю раму, а так как верхняя рама 3 уперлась в неподвижный упор 11, шарнирные рычаги б поворачиваются и, воздействуя верхнюю раму 3, поднимают ее. При этом верхняя рама 3 поднимает установленные . на опорной стойке 1 платформы-спутники 2., Палец 12 вместе с верхней рамой 3 поднимается вверх по направляющему отверстию 13 каретки 14 и, при прохождении шарнирами шарнирных рычагов б мертвых точек, удерживает верхнюю раму 3 от падения вправо за счет того, что каретка 14, соединенная со штоком гидроцилиндра 15, неподвижна, так как жидкость в гидроцилиндре 15 заперта (жидкость несжимаема) по команде нажатого упором 24 конечного выключателя 20 гидравлическим золотником 19.

В-конце хода штока гидроцилиндра 9 шарнирные рычаги б ложатся на упоры 8, а нижняя рама 5 нажимает упором 26 на конечный выключатель 22. Таким образом обеспечен плавный без падения вертикальный подъем верхней рамы 3 с грузонесущими платформамиспутниками 2.

По команде от конечного выключателя 22 золотники 18 и 19 переключаются и жидкость под давлением подается в поршневую полость гидроци - линдра 15 и штоковую полость гидроцилиндра 9. ШГоки гидроцилиндров 9 OJ 15 перемещаются вправо, причем за счет регулируемых дросселей 27 и 28 скорость перемещения штока гидроцилиндра 15 синхронизирована или несколько превышает скорость перемещения штока гидроцилиндра 9. Таким образом верхняя рама 3 с платформамиспутниками 2, опираясь через шарнирные рычаги б и упоры 8 на нижнюю

раму 4, перемещается по опорным каткам 4 право, причем возможность падения верхней рамы 3 в сторону, противоположную ее перемещению, исключается воздействием в направлении переме щения на ее палец 12 штока гидроцилиндра 15 через каретку 14, движущуюся по направляющим 16, что повышает надежность работы конвейера.

После перемещения шагового конвейера на шаг, верхняя рама 3 упирается в неподвижный упор 10 и одновременно упором 25 нажимает на конечный выключатель 21, от команды-которого золотник 19 переключается и запирает жидкость в поршневой полости гидроцилиндра 15,

При дальнейшем движении нижней рамы 4 вправо верхняя рама 3 строго вертикально опускается вниз, а платформы-спутники.2 устанавливаются на опорную стойку 1, при этом падение верхней рамы влево по криволинейной траектории исключается, так как палец 12 верхней рамы 3 удерживается неподвижной кареткой 14, которая в свою очередь удерживается штоком запертого гидроцилиндра 15.

В конце хода штока гидроцилиндра 9 и нижней рамы 4 упор 26 нажимает на конечный выключатель 23, от команды которого золотники 18 и 19 переключаются и шаговый конвейер перемещается влево, т.е. возвращается в исходное положение. При этом верхняя рама 3 проходит под платформами-спутниками 2, так как шарнирные рычаги 6 лежат на упорах 7. Остановка конвейера в исходном положении осуществляется конечным выключателем 20, на который нажимает упор 24, при этом золотники 18 и 19 запирают гидроцилиндры 9 и 15.

В случае пневматического подпора жидкости в гидроцилиндре 15 его запирание производится посредством гидравлического золотника 29, цикл переключения которого в ходе работы шагового конвейера аналогичен циклу переключения золотника 19 (в случае подпора гидравлического). При горизонтальном перемещении верхней рамы 3 воздух из пневмосети через воздухораспределитель 30 подается в зависимости от направления перемещения верхней рамы 3 в один из аккумуляторов-накопйтеЛей 31 и 32 и, воздействуя на жидкость, подает ее под давлением в одну из полостей гидроцилиндра 15, срздавая на его штоке .соответствующее усилие и гарантируя Заполнение жидкостью гидроцилиндр 15 При этом из второй полости гидроцилиндра 15 жидкость при перемещении верхней рамы 3 вытесняется в тот аккумулятор-накопитель 31 или 32, который сообщается с атмосферой.

Переключение воздухораспределителя 30 осуществляется в ходе работы конвейера от команд конечных выключателей, причем при запирании гидроцилиндра 15 в зависимости от положения верхней рамы 3 от команд конечных выключателей 20 или 21 производится сообщение с атмосферой аккумуляторов-накопителей 31 и 32. При горизонтальном перемещении верхней рамы 3 вправо воздухораспределителем 30 от команды конечного выключателя 22 производится подпитка аккумулятора-накопителя 31 и. сообщение с атмосферой аккумулятора-накопителя 32, а при перемещении верхней рамы 3 влево воздухораспределителем 30 от команды конечного выключателя i3 пронзводится подпитка аккумулятора - накопителя 32 и сообщение с атмосферой аккум лятора-накопителя 31.

Благодаря удержанию верхней рамы конвейера от падения при ее подъеме и опускании посредством заторможенной зсшертой гидроцилиндром каретки, взаимодействующей с пальцем верхней рамы, обеспечивается плавность работы шагового конвейера и вертикальный подъем платформ - спутников, что повышс1ет . точность их позиционирования при переносе их шаговым конвейером на шаг, а также исключаются,уданые нагрузки и повышается надежность работы конвейера.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шагающий конвейер | 1978 |

|

SU751726A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Капустин И | |||

| И., Ильинский Д | |||

| Я | |||

| и др | |||

| Устройства и механизмы автоматических сборочных машин | |||

| М., Машиностроение, 1968, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1983-12-23—Публикация

1982-05-25—Подача