Изобретение относится к поточно- транспортным системам и может быть применено для контроля смещения лент транспортирующих машин непрерывного действия, оснащенных ферромагнитными грузонесущими элементами в виде ковшей, скребков, планок, либо имеющих ферромагнитные крепежные детали грузонесущих элементов, например, ферромагнитные болты.

Известно устройство контроля смеще- ния ленты конвейера, содержащее по два датчика, усилителя, демодулятора, фильтра низкой частоты, блока нелинейных преобразований, источника опорного сигнала и измерительных прибора, четыре блока суммирования, шесть блоков масштабирования, блок селекции, компаратор, индикатор и блок деления, который содержит нуль-орган, триггер, элемент задержки, два ключа и третий и четвертый фильтры низкой частоты.

Известно также устройство контроля смещения ленты конвейера, образованное двумя идентичными измерительными каналами, каждый из которых содержит последовательно соединенные датчик, усилитель, демодулятор, блок интегрирования, блок памяти, фильтр низкой частоты, блок масштабирования, блок суммирования и блок нелинейных преобразований, содержит также последовательно соединенные нуль-орган, логический эпемент НЕ и элемент задержки сигнала, выход которого соединен с входом сброса блока интегрирования, а вход нуль- органа соединен с выходом демодулятора, выход логического элемента НЕ соединен с входом останова блока интегрирования управляющим входом блока памяти, а вход - с входом запуска блока интегрирования, содержит также источник опорного сигнала, соединенный со вторым входом блоки суммирования, выход первого блока нелинейных преобразований соединен через третий блок масштабирования с первым входом

сл С

XI

&

ю

00

ю

третьего блока суммирования и через пятый блок масштабирования - с первым входом четвертого блока суммирования, выход второго блока нелинейных преобразований со- единен через четвертый 4 блок масштабирования со вторым входом третьего блока суммирования, выходкоторого соединен с первым измерительным прибором и первым входом блока селекции, выход четвертого блока суммирования соединен со вторым измерительным прибором и вторым входом блока селекции, а второй вход - через шестой блок масштабирования - с выходом второго блока нелинейных преобразований, вход блока селекции через компаратор соединен с индикатором.

Недостатком этого известною усфой- ства «шляется низкая точность и невысокая надежность контроля смещения ленты конвейера.

Невысокая точность известного устройства обусловлена ухудшением магнитных свойств ферромагнитных материалов индукционных датчиков вследствие влияния внешних магнитных полей, механических вибраций датчиков при работе конвейера колебаний температуры окружающей среды; зависимостью формируемого сигнала от вида материала и геометрии грузонесущих элементов; зависимостью величины формируемого сигнала от типа конвейера: а также занисимостыо величины формируемого сигнала от изменения значений напряжения источников опорного сигнала.

Низкая точность измерения величины смещения ленты не обеспечивает необходимой надежности контроля. Кроме того, в случае неполадок (обрыва или короткого замыкания) п измерительных цепях на участках датчик - фильтр низкой частоты возможно формирование ложного сигнала контроля.

Цель изобретения - повышение точности и надежности контроля смещения пенты конвейера.

Поставленная цель достигается тем, что предлагаемое устройство контроля смещения ленты конвейера, содержащее первый индукционный датчик, соединенный через первый усилитель с первым демодулятором, второй индукционный датчик, соединенный через второй усилитель со вторым демодулятором, два фильтра низких частот, первый и второй сумматоры, первый блок нелинейных преобразования, соединенный со входами первого и второго блоков масштабирований, выходы которых подключены к первым входам третьего и четвертого сумматоров, второй блок нелинейных преобразований, подключенный ко входам третьего и четвертого блоков масштабирования, выходы которых подключены ко вторым входам третьего м четвертого сумматоров, выходы которых соединены

с измерительными приборами и с соответствующими входами блока селекции, выход которого через компаратор соединен с первым входом первого элемента И, первый индикатор, отличающийся тем, что, оно

снабжено третьим и четвертым индукционными датчиками, усилителями, демодуляторами и фильтрами низких частот, пятым и шестым сумматорами, двумя блоками соотношений, вторым индикатором, вторым и

5 трещим элементам И, тремя элементами ИЛИ и НЕ, при этом третий и четвертый датчики через соответствующие усилители соединены с третьим и четвертым демодуляторами соответственно, выход первого, вто0 рого, третьего и четвертого демодуляторов соединены с одноименными фильтрами низких частот, выход первого подключен к первым входам первого и второго сумматоров, второго элемента И и первого элемента

5 ИЛИ, выход второго фильтра низких частот подключен ко вторым входам первого и второго сумматоров, второго элемента И и первого элемента ИЛИ. выход третьего фильтра низких частот соединен с первыми входами

0 пятого и шестого сумматоров и третьими входами второго элемента И и первого элемента ИЛИ, выход четвертого фильтра низких частот подключен ко вторым входам пятого и шестого сумматоров и к четвертым

5 входам второго элемента И и первого элемента ИЛИ, выходы первого и второго сумматоров подключены к соответствующим входам первого блока соотношений, выход которого соединен со входом первого блока

0 нелинейных преобразований, выходы пятого и шестого подключены к соответствующим входам второго блока соотношений, выход которого подключен ко второму блоку нелинейных преобразований, выход го элемента И соединен с первым входом второго элемента ИЛМ и через элемент НЕ - с первым входом третьего элемента ИЛИ. выход первого элемента ИЛИ подключен ко второму входу третьего элемента ИЛИ и че0 рез второй элемент НЕ - ко второму входу второго элемента ИЛИ, выходы второго и третьего элементов ИЛИ подключены ко входам третьего элемента И, выход которого соединен со вторым входом первого эле5 мента И и через третий элемент НЕ - со вторым индикатором.

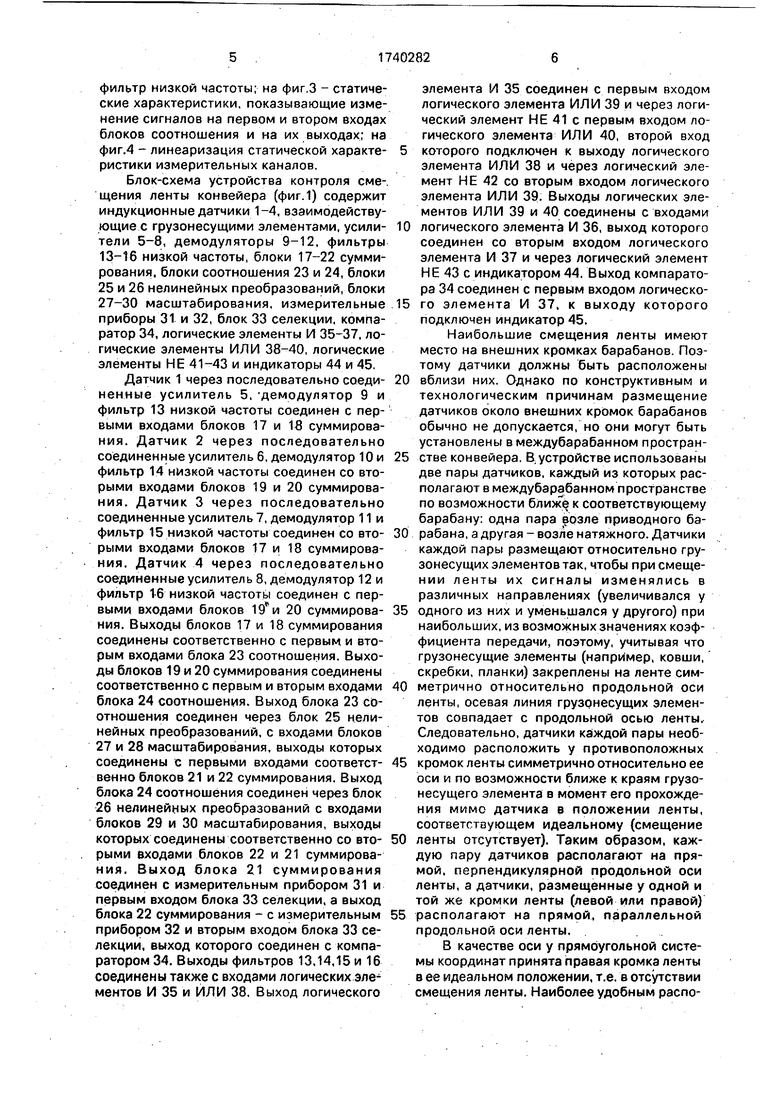

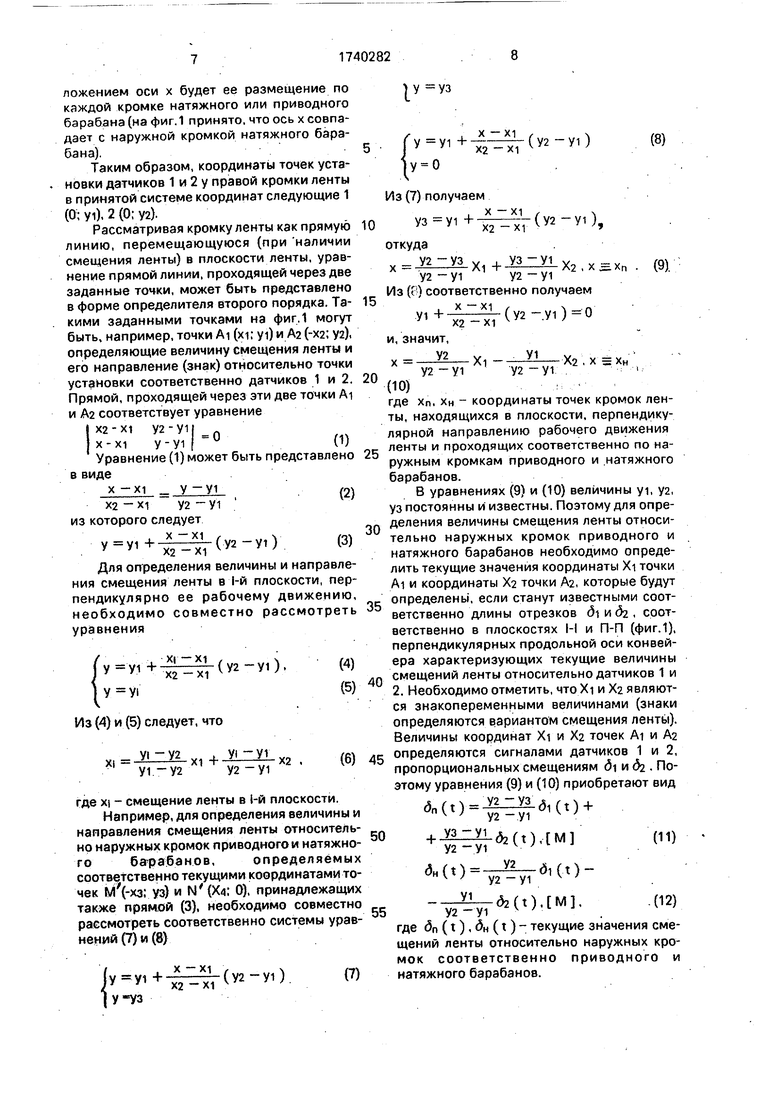

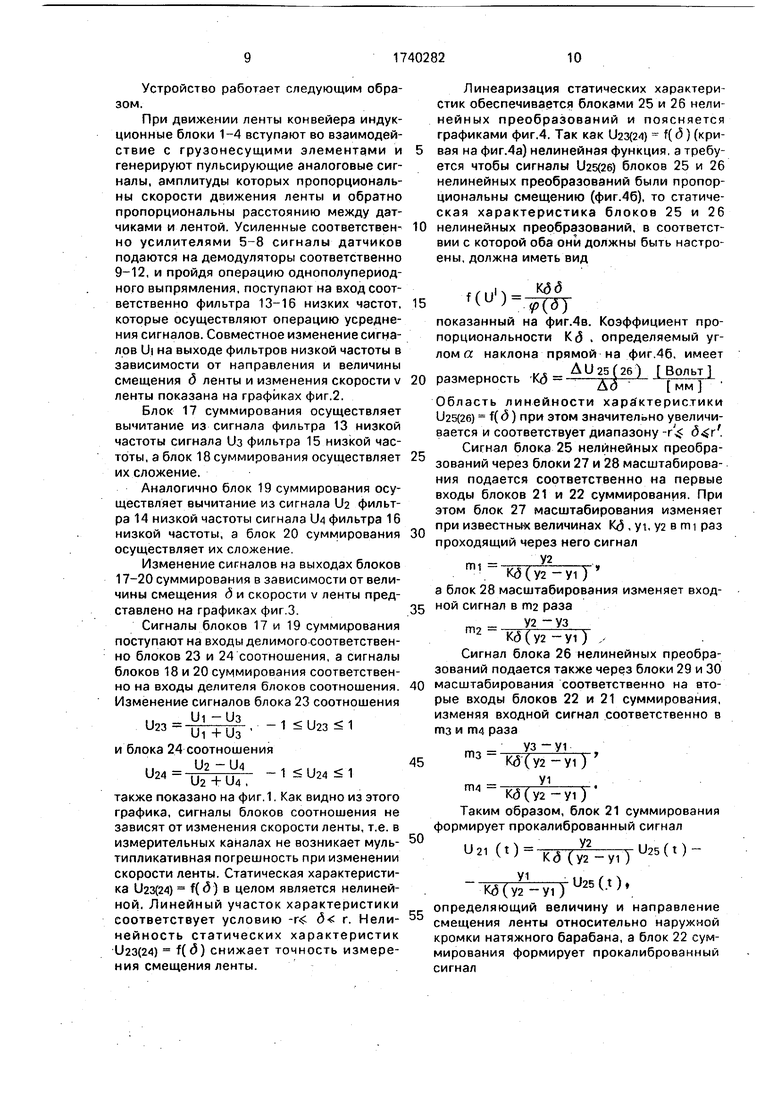

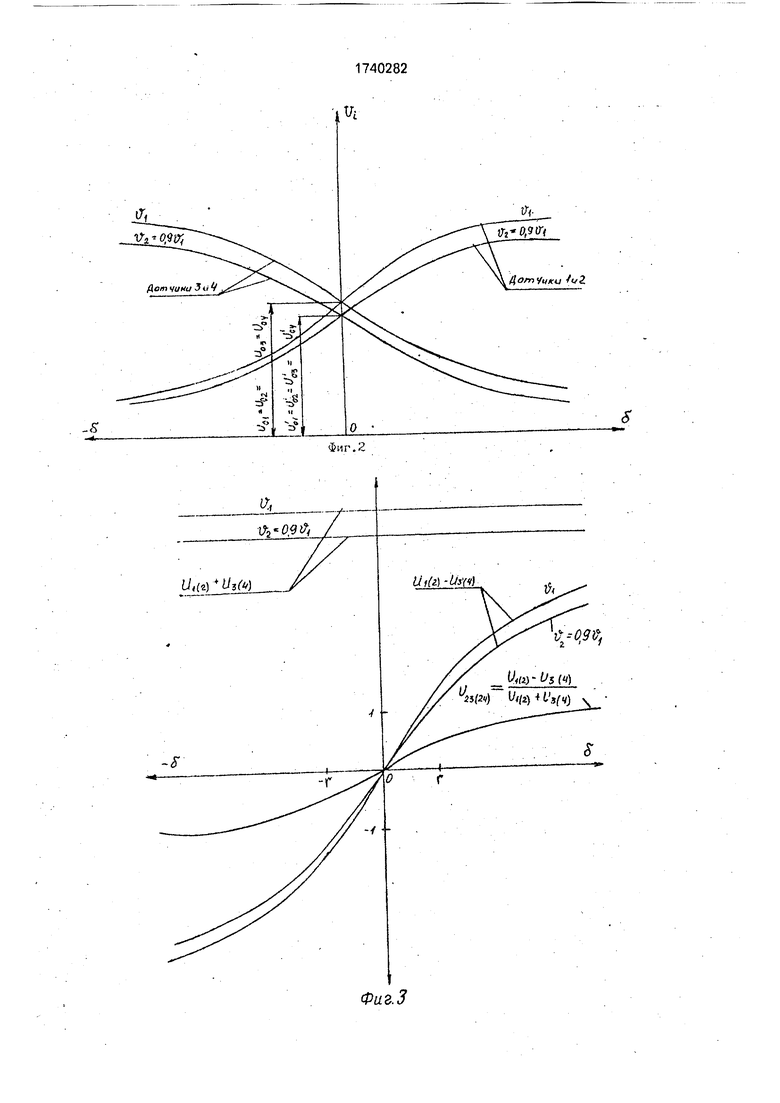

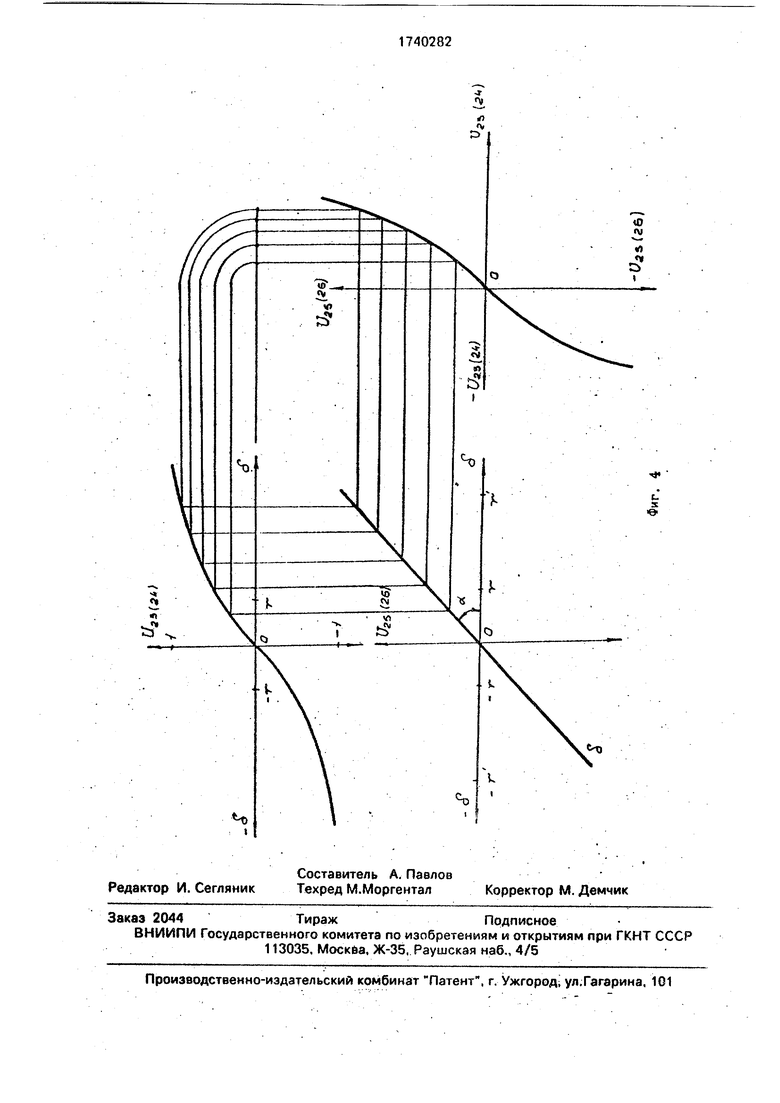

На фиг.1 изображена блок-схема устройства; на фиг 2 - статические характеристики, показывающие совместные изменения сигналов на участке датчик фильтр низкой частоты; на фиг.З - статические характеристики, показывающие изменение сигналов на первом и втором входах блоков соотношения и на их выходах; на фиг.4 - линеаризация статической характе- ристики измерительных каналов.

Блок-схема устройства контроля смещения ленты конвейера (фиг.1) содержит индукционные датчики 1-4, взаимодействующие с грузонесущими элементами, усили- тели 5-8, демодуляторы 9-12, фильтры 13-16 низкой частоты, блоки 17-22 суммирования, блоки соотношения 23 и 24, блоки

25и 26 нелинейных преобразований, блоки 27-30 масштабирования, измерительные приборы 31 и 32, блок 33 селекции, компаратор 34, логические элементы И 35-37, логические элементы ИЛИ 38-40, логические элементы НЕ 41-43 и индикаторы 44 и 45.

Датчик 1 через последовательно соеди- ненные усилитель 5, -демодулятор 9 и фильтр 13 низкой частоты соединен с первыми входами блоков 17 и 18 суммирования. Датчик 2 через последовательно соединенные усилитель 6, демодулятор 10 и фильтр 14 низкой частоты соединен со вторыми входами блоков 19 и 20 суммирования. Датчик 3 через последовательно соединенные усилитель 7, демодулятор 11 и фильтр 15 низкой частоты соединен со вто- рыми входами блоков 17 и 18 суммирования. Датчик 4 через последовательно соединенные усилитель 8, демодулятор 12 и фильтр 16 низкой частоты соединен с первыми входами блоков 19 и 20 суммирова- ния. Выходы блоков 17 и 18 суммирования соединены соответственно с первым и вторым входами блока 23 соотношения. Выходы блоков 19 и 20 суммирования соединены соответственно с первым и вторым входами блока 24 соотношения. Выход блока 23 соотношения соединен через блок 25 нелинейных преобразований, с входами блоков 27 и 28 масштабирования, выходы которых соединены с первыми входами соответст- ве«но блоков 21 и 22 суммирования. Выход блока 24 соотношения соединен через блок

26нелинейных преобразований с входами блоков 29 и 30 масштабирования, выходы которых соединены соответственно со вто- рыми входами блоков 22 и 21 суммирования. Выход блока 21 суммирования соединен с измерительным прибором 31 и первым входом блока 33 селекции, а выход блока 22 суммирования - с измерительным прибором 32 и вторым входом блока 33 селекции, выход которого соединен с компаратором 34. Выходы фильтров 13,14,15 и 16 соединены также с входами логических элементов И 35 и ИЛИ 38, Выход логического

элемента И 35 соединен с первым входом логического элемента ИЛИ 39 и через логический элемент НЕ 41 с первым входом логического элемента ИЛИ 40, второй вход которого подключен к выходу логического элемента ИЛИ 38 и через логический элемент НЕ 42 со вторым входом логического элемента ИЛИ 39. Выходы логических элементов ИЛИ 39 и 40 соединены с входами логического элемента И 36, выход которого соединен со вторым входом логического элемента И 37 и через логический элемент НЕ 43 с индикатором 44. Выход компаратора 34 соединен с первым входом логического элемента И 37, к выходу которого подключен индикатор 45.

Наибольшие смещения ленты имеют место на внешних кромках барабанов. Поэтому датчики должны быть расположены вблизи них. Однако по конструктивным и технологическим причинам размещение датчиков около внешних кромок барабанов обычно не допускается, но они могут быть установлены в междубарабанном пространстве конвейера. В устройстве использованы две пары датчиков, каждый из которых располагают в междубарабанном пространстве по возможности ближе к соответствующему барабану: одна пара возле приводного барабана, а другая - возле натяжного. Датчики каждой пары размещают относительно гру- зонесущих элементов так, чтобы при смеще- нии ленты их сигналы изменялись в различных направлениях (увеличивался у одного из них и уменьшался у другого) при наибольших, из возможных значениях коэффициента передачи, поэтому, учитывая что грузонесущие элементы (например, ковши, скребки, планки) закреплены на ленте симметрично относительно продольной оси ленты, осевая линия грузонесущих элементов совпадает с продольной осью ленты. Следовательно, датчики каждой пары необходимо расположить у противоположных кромок ленты симметрично относительно ее оси и по возможности ближе к краям грузо- несущего элемента в момент его прохождения миме датчика в положении ленты, соответствующем идеальному (смещение ленты отсутствует). Таким образом, каждую пару датчиков располагают на прямой, перпендикулярной продольной оси ленты, а датчики, размещенные у одной и той же кромки ленты (левой или правой) располагают на прямой, параллельной продольной оси ленты,

В качестве оси у прямоугольной системы координат принята правая кромка ленты в ее идеальном положении, т.е. в отсутствии смещения ленты. Наиболее удобным расположением оси х будет ее размещение по каждой кромке натяжного или приводного барабана (на фиг.1 принято, что ось х совпадает с наружной кромкой натяжного барабана).

Таким образом, координаты точек установки датчиков 1 и 2 у правой кромки ленты в принятой системе координат следующие 1 (0; yi), 2 (0; У2).

Рассматривая кромку ленты как прямую линию, перемещающуюся (при наличии смещения ленты) в плоскости ленты, уравнение прямой линии, проходящей через две заданные точки, может быть представлено в форме определителя второго порядка. Такими заданными точками на фиг.1 могут быть например, точки Ai (xi; yi) и А2 (-Х2; У2), определяющие величину смещения ленты и его направление (знак) относительно точки установки соответственно датчиков 1 и 2, Прямой, проходящей через эти две точки AI и Аа соответствует уравнение

JX2-X1 У2-У11

JX-X1 y-yi|-°(1)

Уравнение (1) может быть представлено в виде

х -xi y-yi{2

Х2 - Х1У2 - У1 1

из которого следует

+ xgl (У2-УОО)

Для определения величины и направления смещения ленты в 1-й плоскости, перпендикулярно ее рабочему движению, необходимо совместно рассмотреть уравнения

Х| XI /s

(У2-У1). У У1

h

Из (4) и (5) следует, что

х, У У2 Х1+ У У1 Х2

У1-У2 1 У2-У1 2

(6)

где xi - смещение ленты в 1-й плоскости.

Например, для определения величины и направления смещения ленты относительно наружных кромок приводного и натяжного барабанов, определяемых соответственно текущими координатами точек м (-хз; уз) и N (Хо; 0), принадлежащих также прямой (3), необходимо совместно рассмотреть соответственно системы уравнений (7) и (8)

I. X XI f

() у-уз

СО

:УЗ

. X - Х1 ,ч

5 | V yi+Vo- ТГ(У2-УО

Х2 -Х1

(8)

|у 0

Из (7) получаем

, х - xi ,N

(У2-УО,

откуда

Н№,,.х«,. m

Из(О соответственно получаем

(у2-У1) о

и, значит,

V2 X

(Ю)

У2

Х1 - yi

У1У2-У1

Х2 , X ХН

где Хп, хн - координаты точек кромок ленты, находящихся в плоскости, перпендикулярной направлению рабочего движения ленты и проходящих соответственно по наружным кромкам приводного и натяжного барабанов.

В уравнениях (9) и (10) величины yi, y2, уз постоянны и известны. Поэтому для опре

деления величины смещения ленты относительно наружных кромок приводного и натяжного барабанов необходимо определить текущие значения координаты Xi точки AI и координаты Х2 точки Аа, которые будут

определены, если станут известными соответственно длины отрезков д и дг , соответственно в плоскостях I-I и П-П (фиг.1), перпендикулярных продольной оси конвейера характеризующих текущие величины

смещений ленты относительно датчиков 1 и 2. Необходимо отметить, что Xi и Х2 являются знакопеременными величинами (знаки определяются вариантом смещения ленты). Величины координат Xi и Х2 точек AI и Аа

определяются сигналами датчиков 1 и 2, пропорциональных смещениям 3i и дг . Поэтому уравнения (9) и (10) приобретают вид

.0(0 +

УЗ У1 У2 -У1

5z(t),M

(11)

MO-yj -diCO- 5(0.М.

(12)

где (5n(t),(5H(t)- текущие значения смещений ленты относительно наружных кромок соответственно приводного и натяжного барабанов.

Устройство работает следующим образом.

При движении ленты конвейера индукционные блоки 1-4 вступают во взаимодействие с грузонесущими элементами и генерируют пульсирующие аналоговые сигналы, амплитуды которых пропорциональны скорости движения ленты и обратно пропорциональны расстоянию между датчиками и лентой. Усиленные соответствен- но усилителями 5-8 сигналы датчиков подаются на демодуляторы соответственно 9-12, и пройдя операцию однополупериод- ного выпрямления, поступают на вход соответственно фильтра 13-16 низких частот, которые осуществляют операцию усреднения сигналов. Совместное изменение сигналов DI на выходе фильтров низкой частоты в зависимости от направления и величины смещения б ленты и изменения скорости v ленты показана на графиках фиг.2.

Блок 17 суммирования осуществляет вычитание из сигнала фильтра 13 низкой частоты сигнала Уз фильтра 15 низкой частоты, а блок 18 суммирования осуществляет их сложение.

Аналогично блок 19 суммирования осуществляет вычитание из сигнала U2 фильтра 14 низкой частоты сигнала UA фильтра 16 низкой частоты, а блок 20 суммирования осуществляет их сложение.

Изменение сигналов на выходах блоков 17-20 суммирования в зависимости от величины смещения д и скорости v ленты представлено на графиках фиг.З.

Сигналы блоков 17 и 19 суммирования поступают на входы делимого соответственно блоков 23 и 24 соотношения, а сигналы блоков 18 и 20 суммирования соответственно на входы делителя блоков соотношения. Изменение сигналов блока 23 соотношения Ui -Уз

+1)з и блока 24 соотношения

- 1 U23 1

иU2-U4

U24 U2 + U4.

- 1 U24 1

также показано на фиг. 1. Как видно из этого графика, сигналы блоков соотношения не зависят от изменения скорости ленты, т.е. в измерительных каналах не возникает мультипликативная погрешность при изменении скорости ленты. Статическая характеристика U23(24) f(5) в целом является нелинейной. Линейный участок характеристики соответствует условию -гЈ д г. Нелинейность статических характеристик U23(24) f(5) снижает точность измерения смещения ленты.

Линеаризация статических характеристик обеспечивается блоками 25 и 26 нелинейных преобразований и поясняется графиками фиг.4. Так как U23{2 1) f( 5) (кривая на фиг.4а) нелинейная функция, а требуется чтобы сигналы U25(26) блоков 25 и 26 нелинейных преобразований были пропорциональны смещению (фиг.4б), то статическая характеристика блоков 25 и 26 нелинейных преобразований, в соответствии с которой оба они должны быть настроены, должна иметь вид

f(u )

5 10 15 20

25

0

5

0

5

0

5

показанный на фиг.4в. Коэффициент пропорциональности К б . определяемый углом а наклона прямой на фиг.4б. имеет

„. A U 25 ( 26 ) ВОЛЬТ

размерность -ад fЈ- 1 { мм } Л .

Область линейности характеристики U25{26) f(5) при этом значительно увеличивается и соответствует диапазону -г з . Сигнал блока 25 нелинейных преобразований через блоки 27 и 28 масштабирования подается соответственно на первые входы блоков 21 и 22 суммирования. При этом блок 27 масштабирования изменяет при известны величинах , yt, У2 в m i раз проходящий через него сигнал

mi Кд(У22-у1)

а блок 28 масштабирования изменяет входной сигнал в гп2 раза У2-УЗ

mz () ,.

Сигнал блока 26 нелинейных преобразований подается также через блоки 29 и 30 масштабирования соответственно на вторые входы блоков 22 и 21 суммирования, изменяя входной сигнал соответственно в тз и гп4 раза

УЗ - yi

тз

ГП4

(У2-У1) У1

К(5(У2-У1) Таким образом, блок 21 суммирования формирует прокалиброванный сигнал

У2

U21 (t)У1

(У2-У1)

U25( t ) ,

U25 ( t )

Ю5(У2-У1)

определяющий величину и направление смещения ленты относительно наружной кромки натяжного барабана, а блок 22 суммирования формирует прокалиброванный сигнал

U22

/ t чУ2 УЗ

1 О - У

U25(t) +

-tU(t)

УЗ -У1

к 5Гу2-У17

определяющий величину и направление смещения ленты относительно наружной кромки приводного барабана. Сигналы блоков 21 и 22 суммирования подаются на вход измерительных приборов соответственно 31 и 32, а также на входы блока 33 селекции, который выделяет наибольший из них по модулю и затем подает его на вход компаратора 34, При превышении сигналом на выходе блока селекции предельно допустимого значения (порога срабатывания), определяющего максимально допустимое смещение ленты относительно наружной кромки барабанов, компаратор формирует выходной сигнал, который характеризует, что смещение ленты недопустимо велико.

Для повышения надежности контроля смещения ленты, в устройстве предусмотрена самодиагностика выявления отказов на начальных участках измерительных цепей, наиболее подверженных внешним воздействиям. Диагностика осуществляется на основе использования в устройстве логических элементов И, ИЛИ, НЕ и обеспечивает посредством подключения входов логических элементов И 35 и ИЛИ 38 к выходам фильтров 13,14,15 и 16 низкой частоты. При работе конвейера и исправности всех четырех измерительных цепей датчик - фильтр низкой частоты, на выходе логического элемента И 35 формируется сигнал, соответствующий логической единице. Этот сигнал, а также аналогичный сигнал формируемый логическим элементом ИЛИ 38, поступает в узел, образованный логическими элементами ИЛИ 39 и 40, НЕ 41 и 42 и И 36, которые совместно реализуют логическую функцию Равнозначность, т.е. на выходе логического элемента И 36 сигнал соответствует логической единице только при одинаковых значениях сигналов на выходах логических элементов И 35 и ИЛИ 38.

В случае возникновения обрывов в указанных измерительных цепях, логический элемент И 35 сформирует сигнал, соответствующий логическому нулю, и значит, поскольку сигнал на выходе логического элемента ИЛИ 38 равен логической единице (равенство его нулю возможно только при возникновении отказов во всех четырех измерительных цепях одновременно, что маловероятно), то на входе логического элемента И 36 формируется сигнал, соответствующий логическому нулю. Это приведет к формированию сигнала, соответствующего логической единице на выходе логического элемента НЕ 43, что приведет к включению индикатора 44. Появление сигнала индикатора 44 свидетельствует о возникшей в устройстве неисправности и необходимости

его ремонта. Поскольку выход логического элемента И 36 подключен к входу логического элемента И 37, другой вход которого соединен с выходом компаратора 34, то этим обеспечивается включение индикато0 ра 45, сигнализирующего о превышении смещения ленты допустимой величины, только в том случае, если имеются сигналы на выходах всех четырех фильтров низкой частоты, т.е. когда все четыре участка цепи

5 датчик - фильтр низкой частоты исправны. Этим самым существенно повышается достоверность сигнала, формируемого логическим элементом И 37, сигнал которого может быть использован также и для авто0 матического отключения конвейера. Сигналы блоков 21 и 22 суммирования могут быть использованы и для автоматического регулирования величины смещения ленты конвейера.

5 Устройство контроля смещения ленты конвейера может быть изготовлено на основе использования серийной выпускаемых элементов и блоков, несложно в изготовлении, практически не требует обслуживания,

0 легко настраивается и обладает высокой надежностью.

Использование устройства позволяет исключить сход ленты конвейера, повысить устойчивость работы конвейерных систем.

5 уменьшить расходы, связанные с настройкой устройства. Предотвращается угроза ударов грузонесущих элементов о детали ограждения вследствие смещения ленты и тем самым предотвращается угроза газопы0 левых взрывов, чреватых серьезными последствиями при транспортировании сыпучих органических материалов. Формула изобретения Устройство контроля смещения ленты

5 конвейера, содержащее первый индукционный датчик, соединенный через первый усилитель с первым демодулятором, второй индукционный датчик, соединенный через второй усилитель с вторым демодулятором,

0 два фильтра низких частот, первый и второй сумматоры, первый блок нелинейных преобразований, соединенный с входами первого и второго блоков масштабирования, выходы которых подключены к первым вхо5 дам третьего и четвертого сумматоров, второй блок нелинейных преобразований, подключенный к входам третьего и четвертого блоков масштабирования, выходы которых подключены к вторым входам третьего и четвертого сумматоров, выходы

которых соединены с измерительными приборами и с соответствующими входами блока селекции, выход которого через компаратор соединен с первым входом первого элемент а И. первый индикатор, о т - личающееся тем, что. с целью повышения точности и надежности, оно снабжено третьим и четвертым индукционными датчиками, усилителями, демодуляторами и фильтрами низких частот, пятым и шестым сумматорами, двумя блоками соотношений, вторым индикатором, вторым и третьим элементами И, тремя элементами ИЛИ и тремя элементами НЕ, при этом третий и четвертый индукционные датчики через соответст- вующие усилители соединены с третьим и четвертым демодуляторами соответственно, выходы первого, второго, третьего и четвертого демодуляторов соединены с одноименными фильтрами низких частот. выход первого фильтра низких частот подключен к первым входам первого и второго сумматоров, второго элемента И и первого элемента ИЛИ, выход второго фильтра низких частот подключен к вторым входам первого и второго сумматоров, второго элемента И и первого элемента ИЛИ, выход третьего фильтра низких частот соединен с первыми входами пятого и шестого сумматоров и третьими входами второго элемента ИипервогоэлементаИЛИ,выход четвертого фильтра низких частот подключен к вторым входам пятого и шестого сумматоров и к четвертым входам второго элемента И и первого элемента ИЛИ, выходы первого и второго сумматоров подключены к соответствующим входам первого блока соотношений, выход которого соединен с входом первого блока нелинейных преобразований, выходы пятого и шестого подключены к соответствующим входам второго блока соотношений, выход которого подключен к второму блоку нелинейных преобразований, выход второго элемента И соединен с первым входом второго элемента ИЛИ и через элемент НЕ - с первым входом третьего элемента ИЛИ, выход первого элемента ИЛИ подключен к второму входу третьего элемента ИЛИ и через второй элемент НЕ к второму входу второго элемента ИЛИ, выходы второго и третьего элементов ИЛИ подключены к входам третьего элемента И,, выход которого соединен с вторым входом первого элемента И и через третий элемент НЕ с вторым индикатором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля смещения ленты конвейера | 1989 |

|

SU1616847A1 |

| Устройство контроля колебаний ленты вертикального ленточного конвейера | 1989 |

|

SU1676953A1 |

| Цифровой демодулятор сигналов с двухуровневой амплитудно-фазовой манипуляцией и относительной оценкой амплитуды символа | 2022 |

|

RU2790140C1 |

| Устройство контроля скорости ленты конвейера | 1989 |

|

SU1752687A1 |

| Синхронный демодулятор | 1987 |

|

SU1478286A1 |

| Преобразователь однофазного напряжения в трехфазное | 1991 |

|

SU1803955A1 |

| Способ контроля работоспособности ленточного конвейера и устройство для его осуществления | 1988 |

|

SU1555240A1 |

| Устройство контроля работоспособности ленточного конвейера | 1989 |

|

SU1759758A1 |

| Устройство для измерения нелинейных искажений огибающей амплитудно-модулированного сигнала | 1984 |

|

SU1257554A1 |

| Устройство для приема дискретных сигналов | 1986 |

|

SU1374444A1 |

Сущность изобретения: устройство содержит 4 индукционных датчика, 4 усилителя, 4 .демодулятора, 4 фильтра низкой частоты, 6 блоков суммирования, 2 блока соотношения, 2 блока нелинейных преобразований, 4 блока масштабирования, 2 измерительных прибора, 1 блок селекции, 1 компаратор, 3 элемента И, 3 элемента ИЛИ. 3 элемента НЕ, 2 индикатора. 4 ил.

Фиг. 1

и

Фаг.З

Ч

| Устройство контроля смещения ленты конвейера | 1989 |

|

SU1616847A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство контроля смещения ленты конвейера | 1989 |

|

SU1627466A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-06-15—Публикация

1990-06-12—Подача