Изобретение относится к способам армирования высокомолекулярных соединений волокнистым материалом и может быть использовано при пооизводстве углепластика из эпоксидного связующего с применением трехфтористого бора в качестве катализатора.

Цель изобретения - повышение прочности углепластика на растяжение и изгиб.

Изобретение поясняется следующими примерами.

Пример 1 г углеродного волокна марки Элур-0,1 замачивают в течение 30 мин в 100 мл 96%-ного раствора гидразина HiN-NHa при комнатной температуре. Затем, после тщательной промывки водой, углеродные волокна погружают в водный раствор формалина, содержащий 4 мл 40%- ного формалина СНаО на 100 мл воды (1:25), и после декантирования водного слоя через

30 мин замачивают в течение 2 ч в 10%-ном водном растворе бромгидрита натрия. После промывки водой углеродные волокна в течение 30 мин подвергают взаимодействию с водным раствором сероуглерода CS2 и едкого кали КОН в массовом соотношении компонентов 10:1:1 соответственно. Затем волокна извлекают из раствора, сушат на воздухе и обрабатывают водным раствором йода 2 и йодистого кали KI в массовом соотношении компонентов 10:0,06:0,2 соответственно. Через 5 мин этот раствор сливают и заливают 10%-ным водным раствором тиосульфата натрия (для удаления остатков йода). Через 1 мин углеродные волокна извлекают из раствора, промывают водой и сушат на воздухе. Затем обработанные волокна пропитывают эпоксидным связующим, содержащим 3,6 мае.ч. нд 100 мае.ч. трехфтористого бора в качестве катализатоxiЈь

pa и отверждают (полимеризуют) в течение 4 ч при 170°С. Полученные образцы имеют прочность на растяжение 140 кг/мм , прочность на изгиб 165 кг/мм2, температуру стеклования полимерной части углепластика 70°С и температуру плавления 110°С, что на 20°С выше соответствующих значений для сходных образцов углепластика. На фоне этих изменений происходит также заметное снижение модуля упругости полученных образцов.

П р и м е р 2. Модификацию углеродных волокон марки Элур-0,1 производят по методике примера 1. Затем мегомметром измеряют суммарное электрическое сопротивление модифицированных волокон, а также определяют эффективную площадь их поперечного сечения. С учетом требуемой плотности тока 0,62 А/мм определяют величину напряжения, которое необходимо приложить к волокнам. Затем волокна пропитывают эпоксидным связующим ЭНФБ, после чего к ним под натяжением при удельной-нагрузке 195 г/мм прикладывают определенное расчетным путем напряжение от источника постоянного тока и помещают в термостат, Не снимая приложенного напряжения и нагрузки, пропитанные волокна отверждают при 170°С в течение 4 ч. Полученные образцы имеют прочность на изгиб 190 кг/мм и прочность на растяжение 180 кг/мм .

П р и м е р 3. Модификацию углеродных волокон марки Элур-0,1 производят по методике поимеоа 1. С учетом тоебуемой плотности тока 0,645 А/мм определяют величину напряжения, которое необходимо приложить к волокнам (по примеру 2), а затем пропитывают волокна эпоксидным связующим ЭНФБ и отверждают под постоянным током плотностью 0,645 А/мм по примеру 2. Полученные образцы имеют прочность на изгиб 198 кг/мм и прочность на растяжение 187 кг/мм2.

П р и м е р 4. Модификацию углеродных волокон марки Элур-0,1 производят по методике примера 1. С учетом требуемой плотности тока 0,67 А/мм определяют величину напряжения, которое необходимо приложить к волокнам (по примеру 2), а затем пропитывают волокна эпоксидным связующим ЭНФБ и отверждают под постоянным током плотностью 0,67 А/мм2 по примеру 2. Полученные образцы имеют прочность на изгиб 199 кг/мм2 и прочность на растяжение 189 кг/мм .

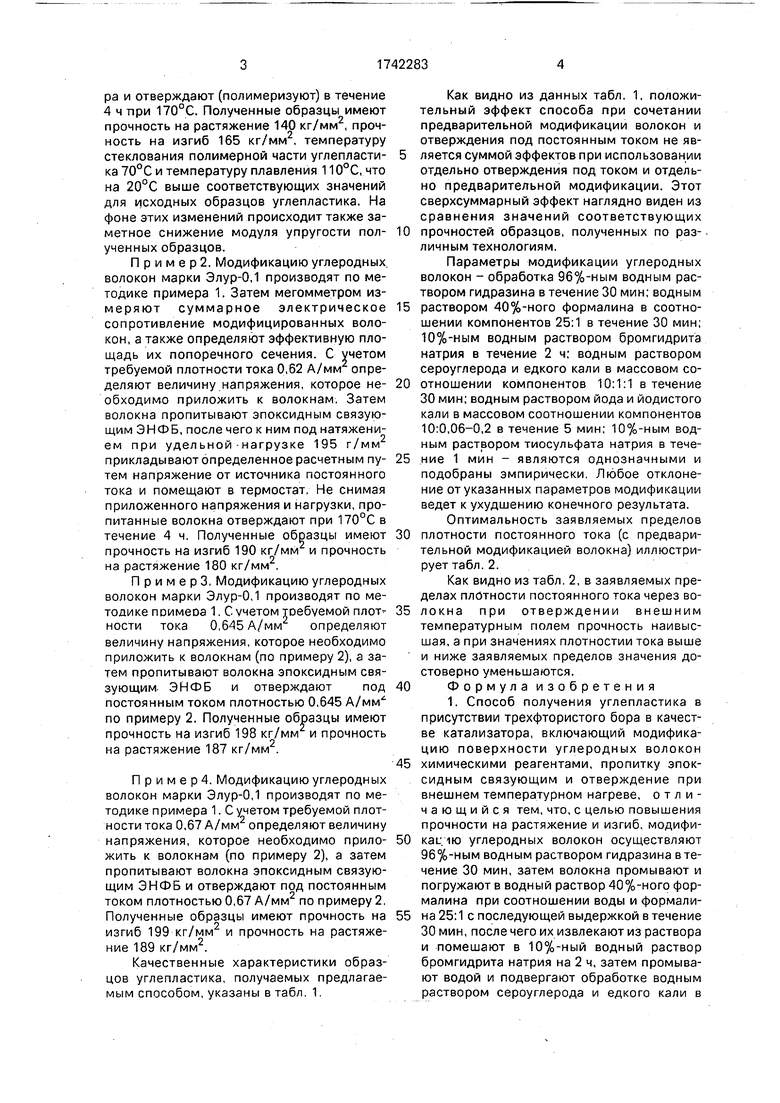

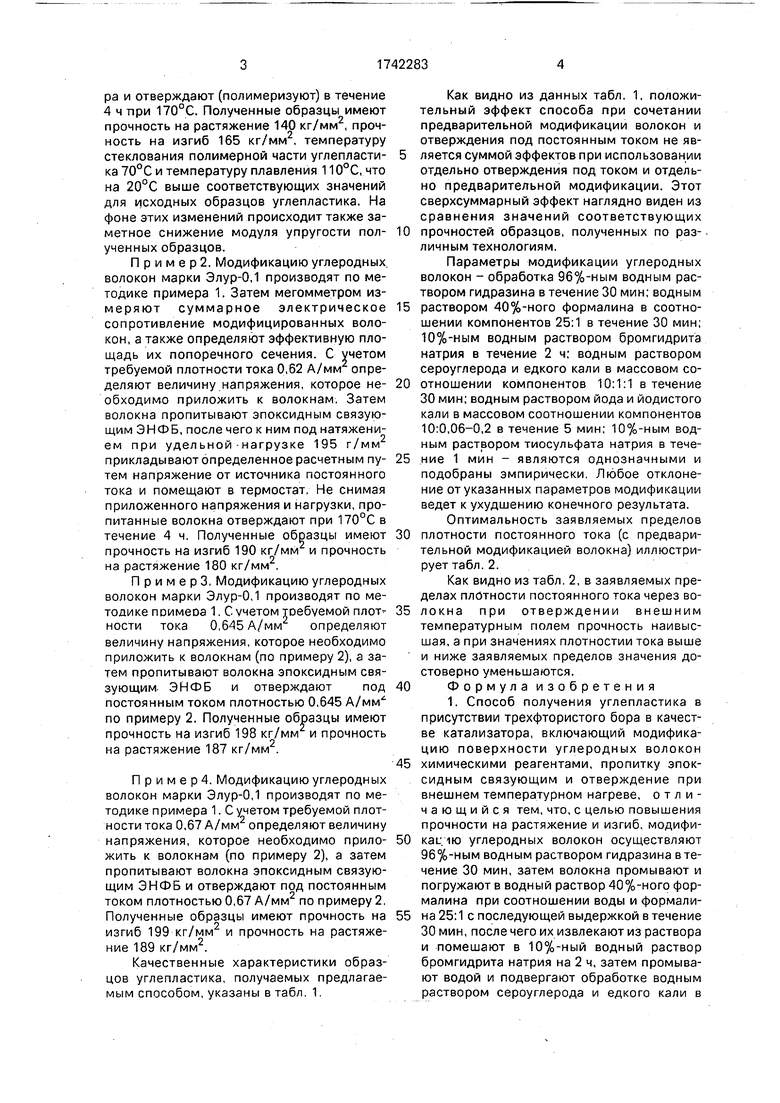

Качественные характеристики образцов углепластика, получаемых предлагаемым способом,указаны в табл. 1.

Как видно из данных табл. 1, положительный эффект способа при сочетании предварительной модификации волокон и отверждения под постоянным током не является суммой эффектов при использовании отдельно отверждения под током и отдельно предварительной модификации. Этот сверхсуммарный эффект наглядно виден из сравнения значений соответствующих

0 прочностей образцов, полученных по различным технологиям.

Параметры модификации углеродных волокон - обработка 96%-ным водным раствором гидразина в течение 30 мин; водным

5 раствором 40%-ного формалина в соотношении компонентов 25:1 в течение 30 мин; 10%-ным водным раствором бромгидрита натрия в течение 2 ч; водным раствором сероуглерода и едкого кали в массовом со0 отношении компонентов 10:1:1 в течение 30 мин; водным раствором йода и йодистого кали в массовом соотношении компонентов 10:0,06-0,2 в течение 5 мин; 10%-ным водным раствором тиосульфата натрия в тече5 ние 1 мин - являются однозначными и подобраны эмпирически. Любое отклонение от указанных параметров модификации ведет к ухудшению конечного результата. Оптимальность заявляемых пределов

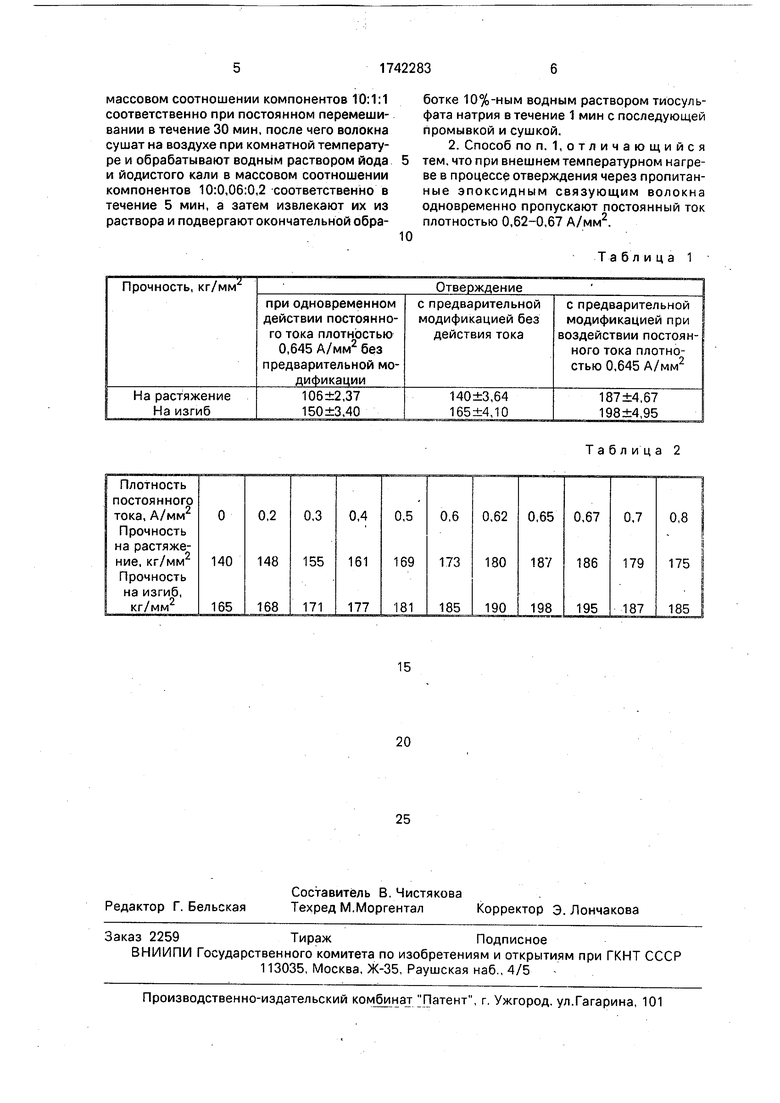

0 плотности постоянного тока (с предварительной модификацией волокна) иллюстрирует табл. 2.

Как видно из табл. 2, в заявляемых пределах плотности постоянного тока через во5 локна при отверждении внешним температурным полем прочность наивысшая, а при значениях плотностии тока выше и ниже заявляемых пределов значения достоверно уменьшаются.

0 Формула изобретения

1. Способ получения углепластика в присутствии трехфтористого бора в качестве катализатора, включающий модификацию поверхности углеродных волокон

5 химическими реагентами, пропитку эпоксидным связующим и отверждение при внешнем температурном нагреве, отличающийся тем, что, с целью повышения прочности на растяжение и изгиб, модифи0 кац но углеродных волокон осуществляют 96%-ным водным раствором гидразина вте- чение 30 мин, затем волокна промывают и погружают в водный раствор 40%-ного формалина при соотношении воды и формали5 на 25:1 с последующей выдержкой в течение 30 мин, после чего их извлекают из раствора и помешают в 10%-ный водный раствор бромгидрита натрия на 2 ч, затем промывают водой и подвергают обработке водным раствором сероуглерода и едкого кали в

массовом соотношении компонентов 10:1:1 соответственно при постоянном перемешивании в течение 30 мин, после чего волокна сушат на воздухе при комнатной температуре и обрабатывают водным раствором йода и йодистого кали в массовом соотношении компонентов 10:0,06:0,2 соответственно в течение 5 мин, а затем извлекают их из раствора и подвергают окончательной обра

ботке 10%-ным водным раствором тиосульфата натрия в течение 1 мин с последующей промывкой и сушкой.

2. Способ по п. 1,отличающийся тем, что при внешнем температурном нагреве в процессе отверждения через пропитанные эпоксидным связующим волокна одновременно пропускают постоянный ток плотностью 0,62-0,67 А/мм2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эпоксиуглепластика | 1990 |

|

SU1763451A1 |

| Способ получения эпоксиуглепластика | 1988 |

|

SU1647011A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1977 |

|

SU1840610A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ТОНКИХ ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ЛЕНТ | 1996 |

|

RU2127335C1 |

| НАНОГИБРИДНЫЙ ЗАЩИТНЫЙ КОМПОЗИТ | 2009 |

|

RU2420704C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2057767C1 |

| ПРЕПРЕГ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2009 |

|

RU2427594C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ И ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2002 |

|

RU2237688C2 |

| СОСТАВ СВЯЗУЮЩЕГО ДЛЯ ПРОПИТКИ ВОЛОКНИСТОГО НАПОЛНИТЕЛЯ, ПРЕПРЕГ НА ЕГО ОСНОВЕ, СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОСТОЙКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПРЕПРЕГА И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОСТОЙКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ВОЛОКНИСТОГО НАПОЛНИТЕЛЯ | 2006 |

|

RU2304591C1 |

| Способ получения композиционного материала на основе алюмосиликатного связующего | 2022 |

|

RU2792488C1 |

Изобретение относится к способам армирования высокомолекулярных соединений волокнистым материалом и может быть использовано при производстве углепластика из эпоксидного связующего с применением трехфтористого бора в качестве катализатора. Цель изобретения - повышение прочности углепластика на растяжение и изгиб. Для этого углеродные волокна подвергают обработке последовательно водными растворами гидразина, формалина, бром- гидрита натрия, сероуглерода и едкого кали, йода и йодистого кали, а также тиосульфата натрия. После такой модификации волокон их пропитывают эпоксидным связующим и отверждают при внешнем температурном нагреве, пропуская через волокна постоянный ток плотностью 0,62-0,67 А/мм2. Полученные образцы имеют прочность на растяжение 187 кг/мм , прочность на изгиб 198 кг/мм2, температуру стеклования 70°С и температуру плавления 110°С. 1 з.п. ф-лы 2 табл. СП С

Таблица 2

| Патент США №3671411, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Патент США № 3660140, кл | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1992-06-23—Публикация

1990-05-23—Подача