Изобретение относится к технологическому оборудованию для абразивной обработки, в частности для полирования концов трубопроводов для пневмогидросистем в самолетах и других машинах.

Известны шлифовально-полировальные станки модели 385, на которых вручную полируют концы труб в производственных условиях [1]

К недостаткам полирования концов труб на таких станках относятся низкая производительность и низкое качество обработки из-за неудобства вращения вручную сложноизогнутых трубопроводов относительно полировального круга. Из-за ручной работы стабильность качества и производительность полирования получается низкой, т.к. режим обработки неоптимальный.

Наиболее близким по технической сущности к предлагаемому устройству является выбранное в качестве прототипа устройство для шлифования прутков и труб [2] содержащее сложный зубчатый планетарный механизм с дифференциалом и с несколькими шлифовальными кругами, шпиндели которых имеют радиальное перемещение.

Данное устройство не обеспечивает высокой производительности обработки из-за невозможности обеспечить высокую скорость полирования, а также из-за ограничений, накладываемых зубчатым планетарным механизмом на число оборотов шпинделей, и малого диаметра полировальных кругов. Помимо низкой производительности недостаточная скорость полирования приводит и к ухудшению качества полирования. Кроме того, качество обработки снижается из-за нестабильности усилия прижатия полировальных кругов к трубе, которое осуществляется от двигателя через дифференциальный привод от трубы к трубе на глазок без контроля усилия. При этом не исключается возможность чрезмерного прижатия кругов к трубе или наоборот недостаточного их прижатия. Производительность и качество обработки получаются нестабильными из-за неоптимальных режимов обработки. Дополнительно следует отметить и сложность данного устройства.

Целью изобретения является повышение производительности и качества обработки.

Данная цель достигается за счет того, что узел вращения инструментальной головки выполнен в виде смонтированного в корпусе и связанного с приводом вращения кронштейна с расположенной в нем перпендикулярно оси его вращения направляющей качения, на которой закреплена инструментальная головка, а станок снабжен установленным на кронштейне механизмом радиального перемещения головки, выполненным в виде каретки с толкателем, связанной через самотормозящую винтовую передачу с приводом, а через пружину с головкой, при этом толкатель установлен с возможностью контакта с введенным в станок и закрепленным на головке микровыключателем, электрически связанным с приводом вращения кронштейна, а средство для базирования трубы размещено на торце кронштейна по оси симметрии. Это позволяет осуществить подвод полировального круга к трубе с определенным (заданным) усилием прижатия, обеспечивающим высокопроизводительную и качественную обработку, стабильную от трубы к трубе за счет оптимальных режимов обработки.

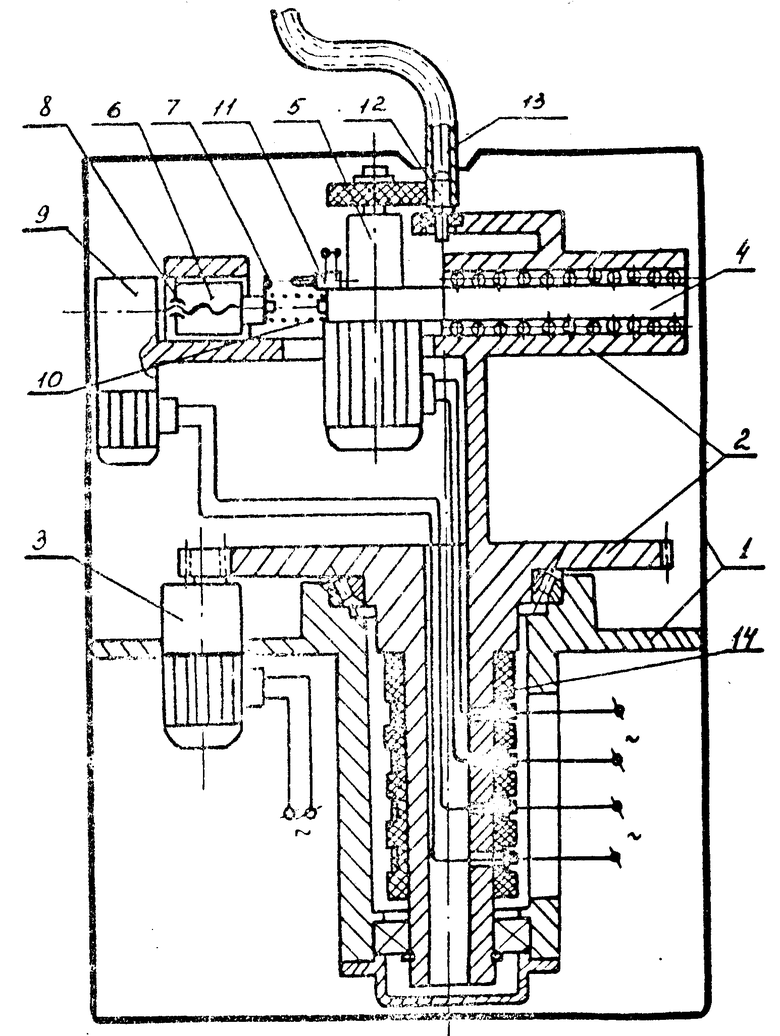

На чертеже приведена схема станка для абразивной обработки концов труб.

Станок содержит корпус 1, в котором смонтирован узел вращения относительно оси симметрии. Узел вращения выполнен в виде кронштейна 2, связанного с приводом 3 вращения. В кронштейне перпендикулярно оси его вращения расположена направляющая 4 качения, на которой закреплена инструментальная головка 5 с индивидуальным приводом. На кронштейне соосно с направляющей качения закреплен механизм радиального перемещения инструментальной головки, который выполнен в виде каретки 6 с толкателем 7, связанной через самотормозящую винтовую передачу 8 с приводом 9 радиального перемещения, а через пружину 10 с инструментальной головкой. На инструментальной головке с возможностью контакта с толкателем закреплен микровыключатель 11, электрически связанным с приводами вращения кронштейна и радиальной подачи инструментальной головки. Сверху на торце кронштейна по оси его вращения установлен вращающийся в подшипнике палец 12 для базирования трубы 13 при обработке. На кронштейне также смонтирован коллектор 14 для электропитания приводов и микровыключателя.

Работа станка происходит следующим образом.

Труба 13 устанавливается на палец 12 и в процессе обработки удерживается рукой. При включении станка полировальный круг получает вращение и инструментальная головка 5 от привода 9 радиального перемещения через самотормозящую винтовую передачу 8 и каретку 6 с пружиной 10 перемещается к оси вращения кронштейна 2 до соприкосновения полировального круга с трубой, после чего движущаяся каретка 6 сжимает пружину 10, увеличивая усилие прижатия полировального круга к трубе до тех пор, пока от толкателя 7 не сработает микровыключатель 11, который выключит привод 9 радиального перемещения и включит привод 3 вращения кронштейна 2, в результате чего начинается процесс полирования трубы 13. Из-за cамотормозящей винтовой передачи 8 полировальный круг будет прижат пружиной 10 к трубе 13 с заранее заданным усилием в течение всего процесса полирования, обеспечивая тем самым высокое качество полирования и высокую производительность из-за оптимальных режимов обработки (скорость полирования, усилие прижатия круга, скорости круговой подачи и времени обработки). По истечении определенного времени или числа оборотов кронштейна система управления станка отключает круговую подачу (вращение кронштейна) и инструментальная головка отводится от трубы и станок выключается. Обработанная труба снимается со станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Шлифовально-полировальный станок для обработки камня | 1983 |

|

SU1138297A1 |

| Полировальный станок | 1987 |

|

SU1426761A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Полировальный станок | 1981 |

|

SU948632A1 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ТУРБ | 1995 |

|

RU2093340C1 |

| ПЕРЕДВИЖНОЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ НИЖНИХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2325291C1 |

| МНОГООПЕРАЦИОННЫЙ КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК | 2004 |

|

RU2261799C1 |

| Станок для одновременной обработки двух центровых отверстий | 1977 |

|

SU737201A1 |

Использование: в технологическом оборудовании для полирования концов трубопроводов для пневмо- и гидросистем в самолетах и других машинах. Сущность:станок для полировки труб содержит корпус 1, палец 12 для фиксации трубы по внутреннему диаметру и инструментальную головку с коллектором для токоподвода. Инструментальная головка смонтирована в направляющих 4 качения с возможностью перемещения в радиальном направлении от электромеханизма поступательной подачи с самоторможением через электроконтактный датчик усилия, выполненный в виде пружины 10 с толкателем 7, воздействующим на микровыключатель 11. Самотормозящаяся винтовая передача 8 прижимает полировальный круг пружиной 10 к трубе 13 с заранее заданным усилием в течение всего процесса полирования, тем самым обеспечивая стабильность режимов обработки и качество. 1 ил.

СТАНОК ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ КОНЦОВ ТРУБ, содержащий корпус, инструментальную головку с приводом, узел вращения головки относительно оси симметрии средства для базирования труб, отличающийся тем, что, с целью повышения качества и производительности полирования труб, упомянутый узел вращения головки выполнен в виде смонтированного в корпусе и связанного с приводом вращения кронштейна с расположенной в нем перпендикулярно оси его вращения направляющей качения, на которой закреплена инструментальная головка, а станок снабжен установленным на кронштейне механизмом радиального перемещения головки, выполненным в виде каретки с толкателем, связанной через самотормозящую винтовую передачу с приводом, а через пружину с головкой, при этом толкатель установлен с возможностью контакта с введенным в станок и закрепленным на головке микровыключателем, электрически связанным с приводами вращения кронштейна и радиального перемещения головки, а средство для базирования трубы размещено на торце кронштейна.

| Авторское свидетельство СССР N 1104760, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-10-20—Публикация

1988-06-29—Подача