Изобретение относится к метизному производству, преимущественно к устройствам для рихтовки длинномерных гибких элементов из стальной проволоки.

Целью изобретения является повышение качества рихтовки.

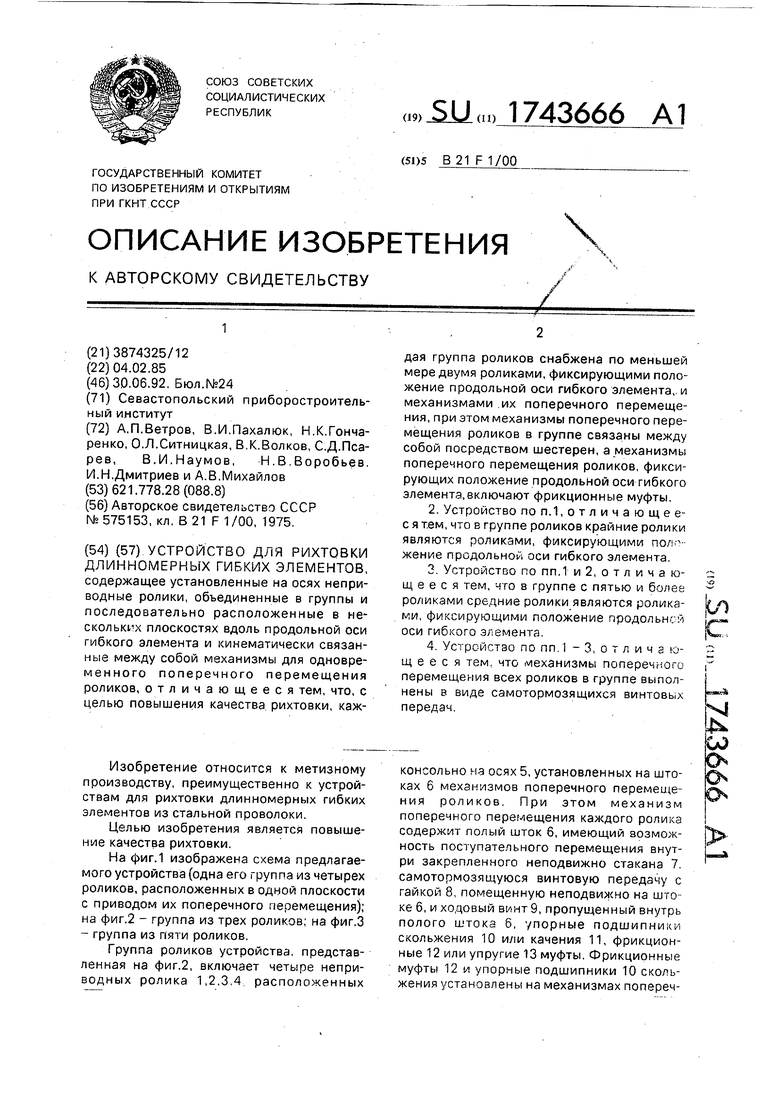

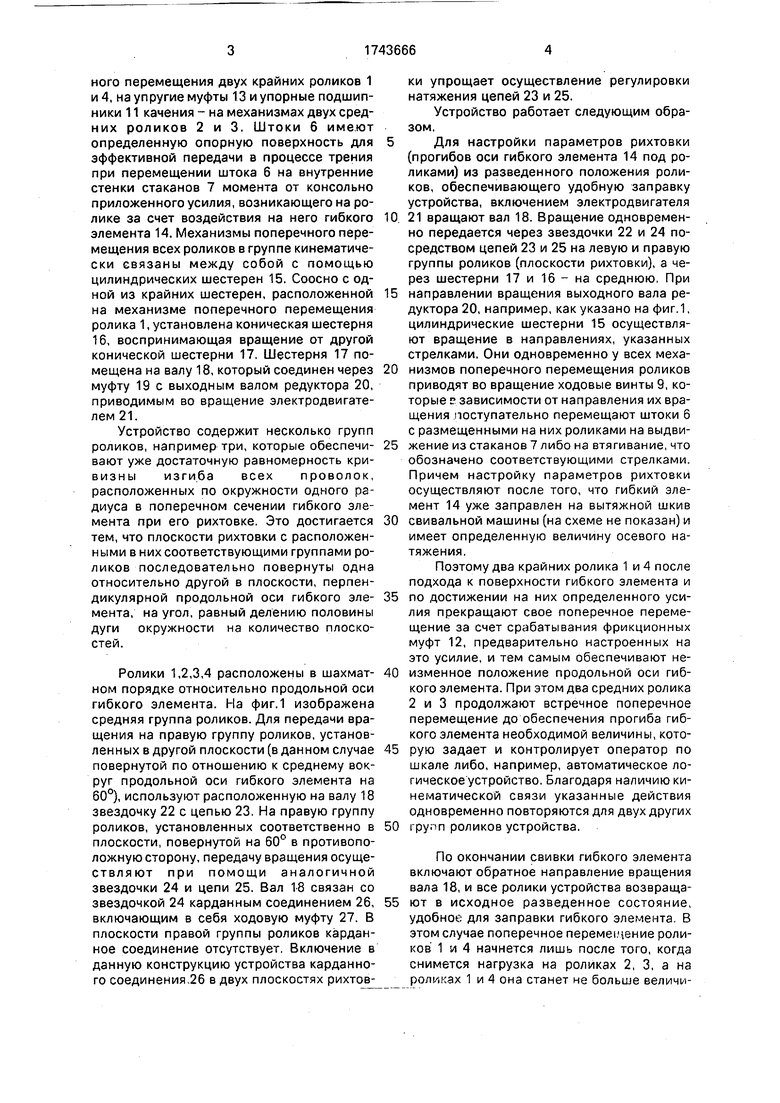

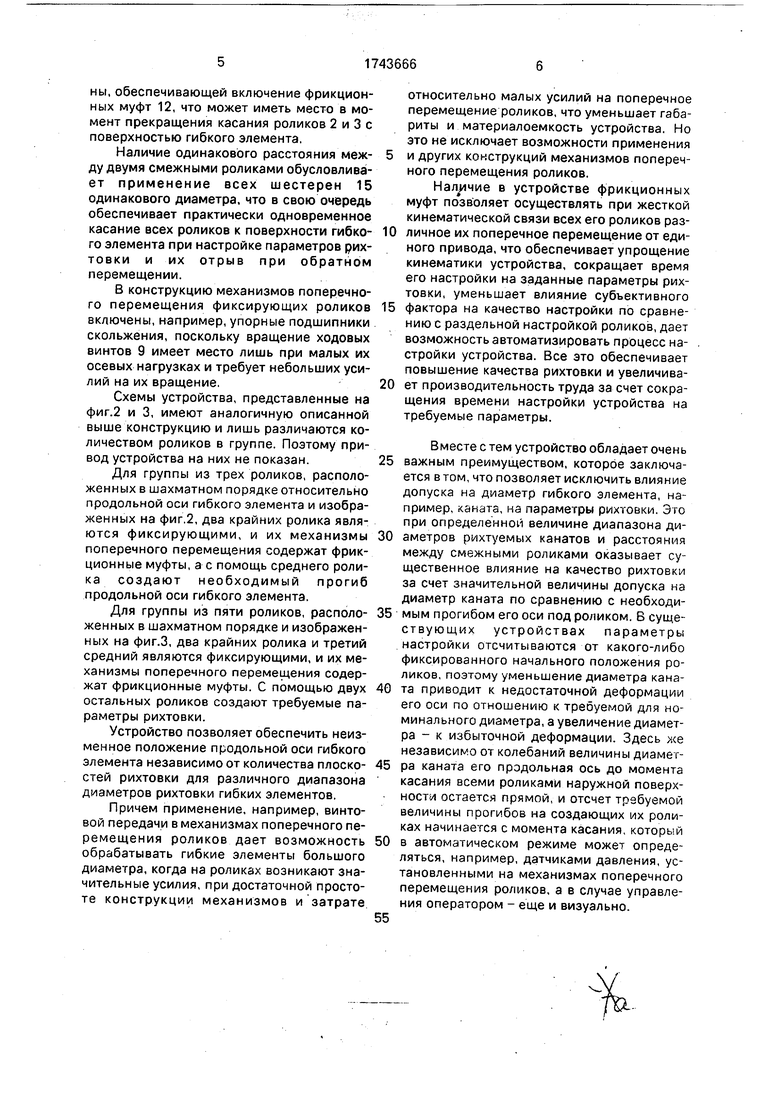

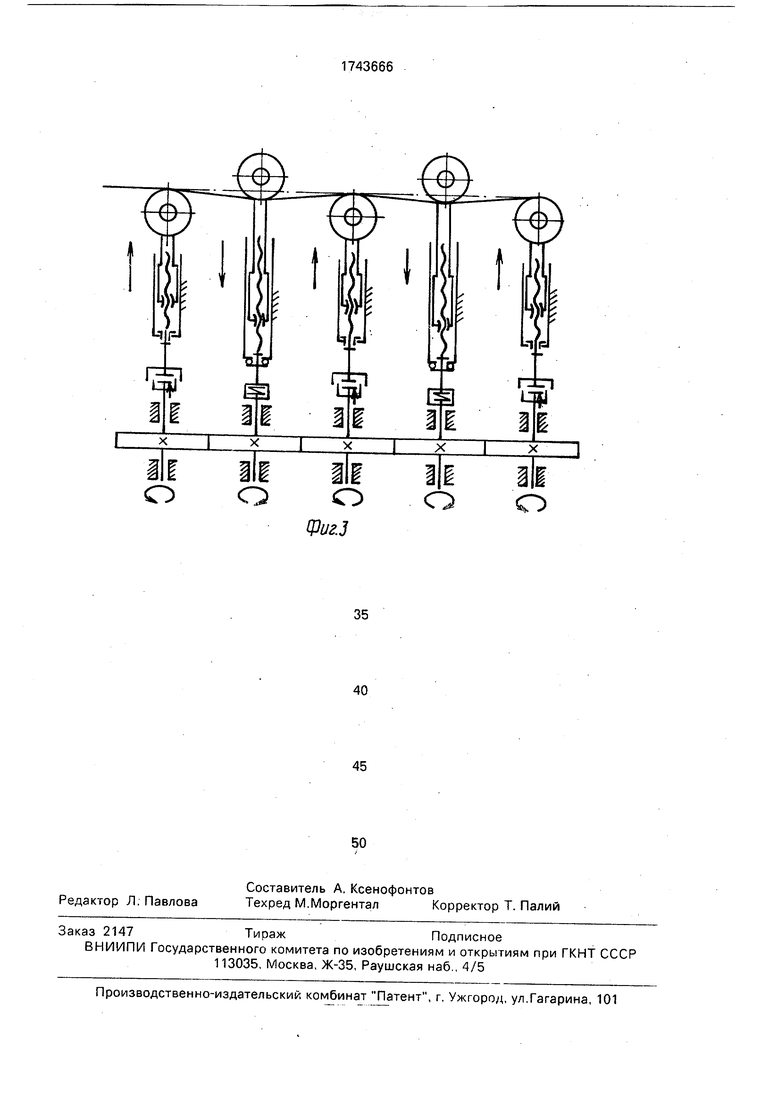

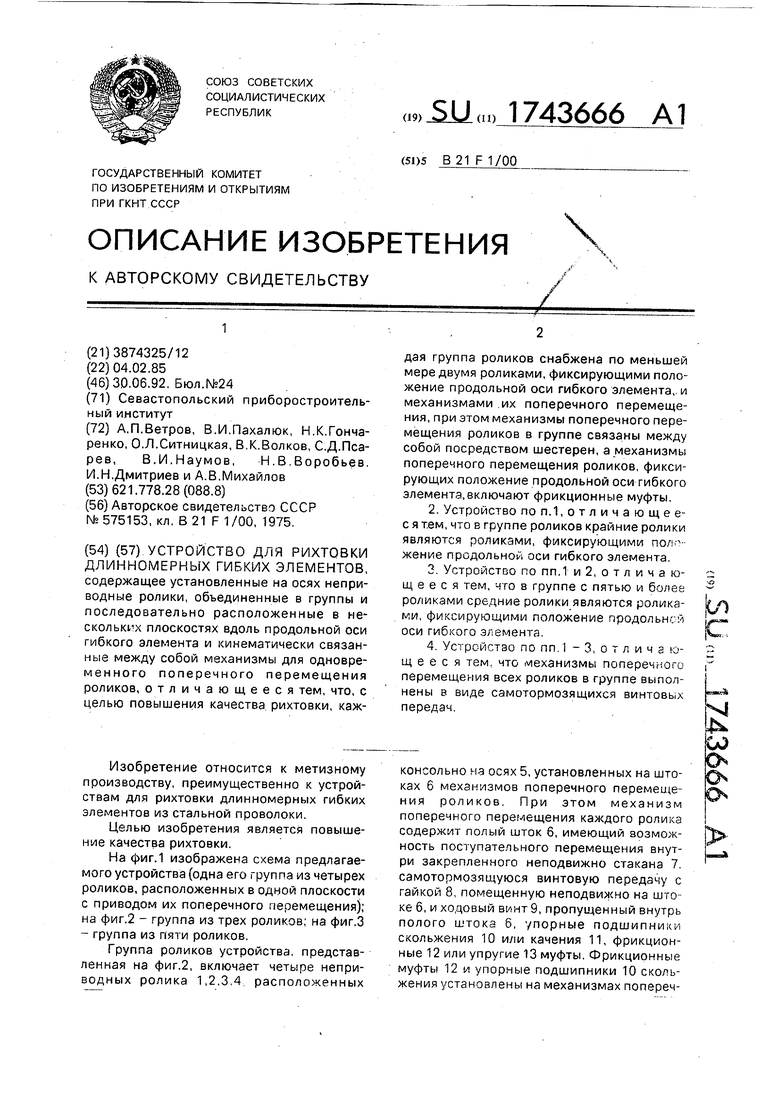

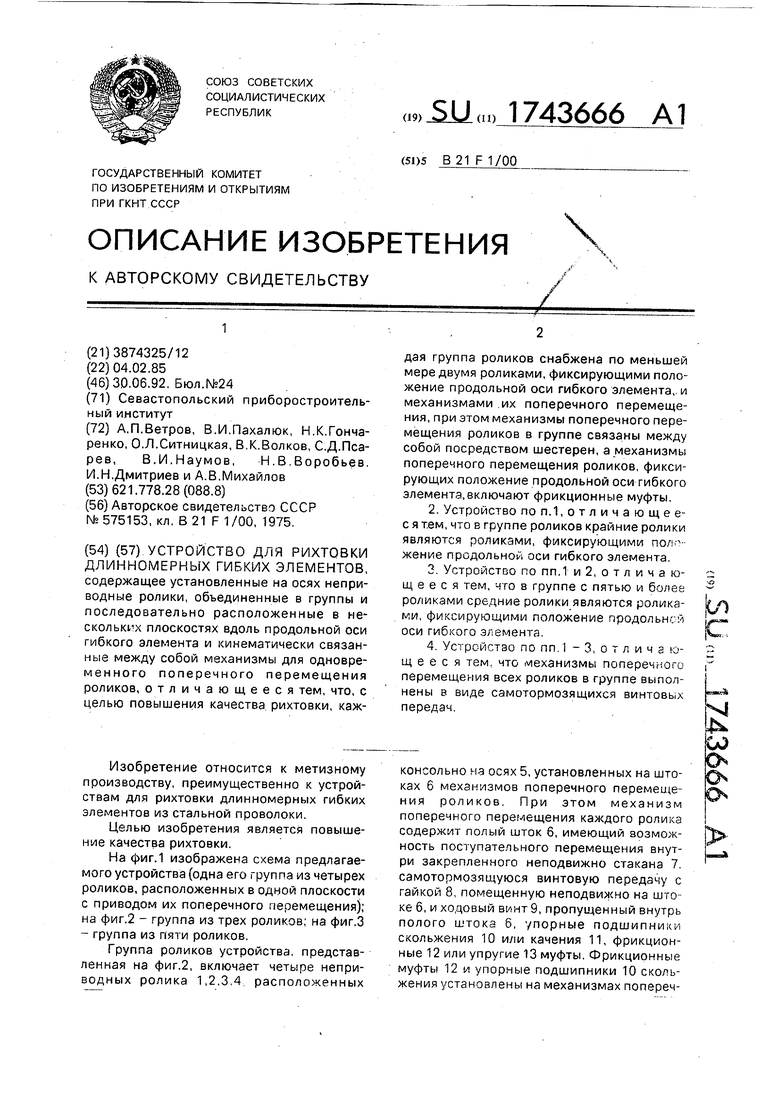

На фиг.1 изображена схема предлагаемого устройства (одна его группа из четырех роликов, расположенных в одной плоскости с приводом их поперечного перемещения); на фиг.2 - группа из трех роликов, на фиг.З - группа из пяти роликов.

Группа роликов устройства, представленная на фиг.2, включает четыре неприводных ролика 1,2,34 расположенных

консольно ча осях 5, установленных на штоках 6 механизмов поперечного перемещения роликов При этом механизм поперечного перемещения каждого ролика содержит полый шток 6, имеющий возможность поступательного перемещения внутри закрепленного неподвижно стакана 7 самотормозящуюся винтовую передачу с гайкой 8, помещенную неподвижно на штоке 6, и ходовый винт 9, пропущенный внутрь полого штока 6, упорные подшипники скольжения 10 или качения 11, фрикционные 12 или упругие 13 муфты. Фрикционные муфты 12 и упорные подшипники 10 скольжения установлены на механизмах поперечы о

о

ного перемещения двух крайних роликов 1 и 4, на упругие муфты 13 и упорные подшипники 11 качения - на механизмах двух средних роликов 2 и 3. Штоки 6 имеют определенную опорную поверхность для эффективной передачи в процессе трения при перемещении штока 6 на внутренние стенки стаканов 7 момента от консольно приложенного усилия, возникающего на ролике за счет воздействия на него гибкого элемента 14. Механизмы поперечного перемещения всех роликов в группе кинематически связаны между собой с помощью цилиндрических шестерен 15. Соосно с одной из крайних шестерен, расположенной на механизме поперечного перемещения ролика 1, установлена коническая шестерня 16, воспринимающая вращение от другой конической шестерни 17, Шестерня 17 помещена на валу 18, который соединен через муфту 19 с выходным валом редуктора 20, приводимым во вращение электродвигателем 21.

Устройство содержит несколько групп роликов, например три, которые обеспечивают уже достаточную равномерность кри- визны изгиба всех проволок, расположенных по окружности одного радиуса в поперечном сечении гибкого элемента при его рихтовке. Это достигается тем, что плоскости рихтовки с расположенными в них соответствующими группами роликов последовательно повернуты одна относительно другой в плоскости, перпендикулярной продольной оси гибкого элемента, на угол, равный делению половины дуги окружности на количество плоскостей.

Ролики 1,2,3,4 расположены в шахматном порядке относительно продольной оси гибкого элемента. На фиг.1 изображена средняя группа роликов. Для передачи вращения на правую группу роликов, установленных в другой плоскости (в данном случае повернутой по отношению к среднему вокруг продольной оси гибкого элемента на 60°), используют расположенную на валу 18 звездочку 22 с цепью 23. На правую группу роликов, установленных соответственно в плоскости, повернутой на 60° в противоположную сторону, передачу вращения осуще- ствляют при помощи аналогичной звездочки 24 и цепи 25. Вал 18 связан со звездочкой 24 карданным соединением 26, включающим в себя ходовую муфту 27. В плоскости правой группы роликов карданное соединение отсутствует, Включение в данную конструкцию устройства карданного соединения,26 в двух плоскостях рихтовки упрощает осуществление регулировки натяжения цепей 23 и 25.

Устройство работает следующим образом.

Для настройки параметров рихтовки

(прогибов оси гибкого элемента 14 под роликами) из разведенного положения роликов, обеспечивающего удобную заправку устройства, включением электродвигателя

21 вращают вал 18. Вращение одновременно передается через звездочки 22 и 24 посредством цепей 23 и 25 на левую и правую группы роликов (плоскости рихтовки), а через шестерни 17 и 16 - на среднюю, При

направлении вращения выходного вала редуктора 20, например, как указано на фиг.1, цилиндрические шестерни 15 осуществляют вращение в направлениях, указанных стрелками. Они одновременно у всех механизмов поперечного перемещения роликов приводят во вращение ходовые винты 9, которые Р зависимости от направления их вращения поступательно перемещают штоки 6 с размещенными на них роликами на выдвижение из стаканов 7 либо на втягивание, что обозначено соответствующими стрелками. Причем настройку параметров рихтовки осуществляют после того, что гибкий элемент 14 уже заправлен на вытяжной шкив

свивальной машины (на схеме не показан) и имеет определенную величину осевого натяжения.

Поэтому два крайних ролика 1 и 4 после подхода к поверхности гибкого элемента и

по достижении на них определенного усилия прекращают свое поперечное перемещение за счет срабатывания фрикционных муфт 12, предварительно настроенных на это усилие, и тем самым обеспечивают неизменное положение продольной оси гибкого элемента. При этом два средних ролика 2 и 3 продолжают встречное поперечное перемещение до обеспечения прогиба гибкого элемента необходимой величины, которую задает и контролирует оператор по шкале либо, например, автоматическое логическое устройство. Благодаря наличию кинематической связи указанные действия одновременно повторяются для двух других

групп роликов устройства.

По окончании свивки гибкого элемента включают обратное направление вращения вала 18, и все ролики устройства возвраща- ют в исходное разведенное состояние, удобное для заправки гибкого элемента. В этом случае поперечное перемещение роликов 1 и 4 начнется лишь после того, когда снимется нагрузка на роликах 2, 3, а на роликах 1 и 4 она станет не больше величины, обеспечивающей включение фрикционных муфт 12, что может иметь место в момент прекращения касания роликов 2 и 3 с поверхностью гибкого элемента.

Наличие одинакового расстояния между двумя смежными роликами обусловливает применение всех шестерен 15 одинакового диаметра, что в свою очередь обеспечивает практически одновременное касание всех роликов к поверхности гибкого элемента при настройке параметров рихтовки и их отрыв при обратном перемещении.

В конструкцию механизмов поперечного перемещения фиксирующих роликов включены, например, упорные подшипники скольжения, поскольку вращение ходовых винтов 9 имеет место лишь при малых их осевых нагрузках и требует небольших усилий на их вращение.

Схемы устройства, представленные на фиг.2 и 3, имеют аналогичную описанной выше конструкцию и лишь различаются количеством роликов в группе. Поэтому привод устройства на них не показан.

Для группы из трех роликов, расположенных в шахматном порядке относительно продольной оси гибкого элемента и изображенных на фиг.2, два крайних ролика являются фиксирующими, и их механизмы поперечного перемещения содержат фрикционные муфты, а с помощь среднего ролика создают необходимый прогиб продольной оси гибкого элемента.

Для группы из пяти роликов, расположенных в шахматном порядке и изображенных на фиг.З, два крайних ролика и третий средний являются фиксирующими, и их механизмы поперечного перемещения содержат фрикционные муфты. С помощью двух остальных роликов создают требуемые параметры рихтовки.

Устройство позволяет обеспечить неизменное положение продольной оси гибкого элемента независимо от количества плоскостей рихтовки для различного диапазона диаметров рихтовки гибких элементов.

Причем применение, например, винтовой передачи в механизмах поперечного перемещения роликов дает возможность обрабатывать гибкие элементы большого диаметра, когда на роликах возникают значительные усилия, при достаточной простоте конструкции механизмов и затрате

относительно малых усилий на поперечное перемещение роликов, что уменьшает габариты и материалоемкость устройства. Но это не исключает возможности применения

и других конструкций механизмов поперечного перемещения роликов.

Наличие в устройстве фрикционных муфт по зволяет осуществлять при жесткой кинематической связи всех его роликов различное их поперечное перемещение от единого привода, что обеспечивает упрощение кинематики устройства, сокращает время его настройки на заданные параметры рихтовки, уменьшает влияние субъективного

фактора на качество настройки по сравнению с раздельной настройкой роликов, дает возможность автоматизировать процесс настройки устройства. Все это обеспечивает повышение качества рихтовки и увеличивает производительность труда за счет сокращения времени настройки устройства на требуемые параметры.

Вместе с тем устройство обладает очень

важным преимуществом, которое заключается втом, что позволяет исключить влияние допуска на диаметр гибкого элемента, например, каната, на параметры рихтовки. Эго при определенной величине диапазона диаметров рихтуемых канатов и расстояния между смежными роликами оказывает существенное влияние на качество рихтовки за счет значительной величины допуска на диаметр каната по сравнению с необходимым прогибом его оси под роликом. В существующих устройствах параметры настройки отсчитываются от какого-либо фиксированного начального положения роликов, поэтому уменьшение диаметра каната приводит к недостаточной деформации его оси по отношению к требуемой для номинального диаметра, а увеличение диаметра - к избыточной деформации. Здесь же независимо от колебаний величины диамегра каната его продольная ось до момента касания всеми роликами наружной поверхности остается прямой, и отсчет требуемой величины прогибов на создающих их роликах начинается с момента касания, который

в автоматическом режиме может определяться, например, датчиками давления, установленными на механизмах поперечного перемещения роликов, а в случае управления оператором - еще и визуально.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для передвижения по вертикальным опорам Л.Н.Бульмана | 1991 |

|

SU1796217A1 |

| Устройство для установки труб в трубные решетки теплообменников | 1983 |

|

SU1186452A1 |

| Устройство для отпирания замка крышки люка вагона | 1988 |

|

SU1579854A1 |

| Способ рихтовки каната и устройство для его осуществления | 1985 |

|

SU1349826A1 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| Полуавтомат для изготовления многотраверсных цилиндрических сеток типа "беличьего колеса | 1973 |

|

SU720566A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| Способ изготовления цилиндрических спиральных пружин и устройство для его осуществления | 1985 |

|

SU1284645A1 |

| Канатная дорога | 1991 |

|

SU1796512A1 |

| Устройство для подачи листа | 1981 |

|

SU1030074A1 |

Ч 15 1& 22 /7

4

25

(PU21

| Устройство для правки материалов | 1975 |

|

SU575153A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-30—Публикация

1985-02-04—Подача