Изобретение относится к абразивному инструменту, используемому для обработки строительных материалов, огнеупоров, для режущих вставок бурового инструмента, в качестве правящих карандашей и др.

В настоящее время для обработки строительных материалов, например бетона, железобетона, огнеупоров, горных пород, используется инструмент с рабочими элементами из композиционного материала на основе твердых сплавов.

Для обработки указанных материалов наряду с высокой износостойкостью инструмента требуются высокая прочность, ударная вязкость и высокое алмазоудержание.

Известен алмазный инструмент, выполненный из славутича и твесала, представляющих собой композицию из мелких порошков природного (славутич) или синтетического (твесал) алмазов, упорядоченно расположенных в твердом сплаве вольфрамовой группы - основе материала.

Указанные инструменты получают методом горячего прессования предварительно смешанных порошков ВК-6 и алмазов в графитовой пресс-форме на воздухе в интервале температур 1250-1400°С. Высокая температура горячего прессования приводит к графитизации алмаза и потере его прочности и износостойкости. Снижение температуры не позволяет получить прочную основу из ВК-сплава.

Кроме того, низкая прочность инструмента связана с недостаточно равномерным распределением алмазов в матрице. Использование гранулированных алмазов в ВК-сплаве не позволяет достичь равномерного распределения (одинакового расстоя- . ния между алмазами).

Прессование на воздухе приводит к потере стехиометрии ВК-сплава по углероду, что приводит к снижению его прочности. Прочность снижается также и в результате образования оксида вольфрама по границам зерен.

Низкое алмазоудержание, связанное с низкой прочностью на границе ВК-сплав - алмаз, приводит к преждевременному выпаданию неизношенных алмазов, что снижает работоспособность инструмента.

w

te

2

00 00

го

00

Существующая технология получения инструмента типа славутич и твесал, включающая операции гранулирования алмазов, продолжительный обжиг в среде водорода и горячее прессование, характеризуется низкой производительностью и высокой трудоемкостью.

Наиболее близким к предлагаемому изобретению является алмазный инструмент, выполненный в виде закрепленных на корпусе абразивоносных элементов с дискретно расположенными на них участками с отверстиями, заполненными абразивом и связкой.

Абразивоносные элементы с отверстиями, описанные в прототипе, не имеют сквозного характера независимо от формы их поперечного сечения, т. е. представляют собой глухие отверстия, пазы, полусферы и т. п.

Недостаток такого алмазного инструмента заключается в низкой стойкости, связанной с тем, что при пайке таких элементов к корпусу из-за различий коэффициентов термического расширения материала корпуса и твердого сплава алмазоносного элемента в последнем возникают термические напряжения и трещины, уменьшающие стойкость инструмента.

Целью изобретения является повышение стойкости инструмента путем обеспечения соединения абразивоносных элементов с корпусом.

Это достигается тем, что в абразивном инструменте, выполненном в виде закрепленных на корпусе абразивоносных элементов с дискретно расположенными на них участками с отверстиями, заполненными абразивом и связующим материалом, согласно изобретению отверстия в элементах выполнены сквозными и их протяженность I определяется из условия H4-20)d,

где d - диаметр вписанной в отверстие окружности,

Кроме того, абразивные участки, расположенные по периферии абразивоносного эле- мента, меньше участков, расположенных в середине его, при этом расстояние между меньшими участками превышает расстояние между большими участками.

Помимо этого возможно выполнение абразивного инструмента, в котором абразивные участки на элементе расположены из условия монотонного изменения их размера и расстояния между ними.

Абразивоносный элемент представляет собой сотовую структуру с множеством сквозных, регулярно расположенных отверстий. Такие элементы получают формованием пластифицированной массы (смесь порошка и пластификатора) через матрицу. Указанный метод позволяет получать элементы, диаметр каналов которых может

быть 0,6 мм и больше, а расстояние между ними 0,15 мм и больше.

Для создания различного рода абразивных инструментов представляют прак- тический интерес элементы, диаметр

0 отверстий (вписанного круга) в которых составляет 0,6-1,5 мм, а расстояние между ними 0.15 мм.

Изготовить элементы указанных размеров механической обработкой не представ5 ляетсй возможным.

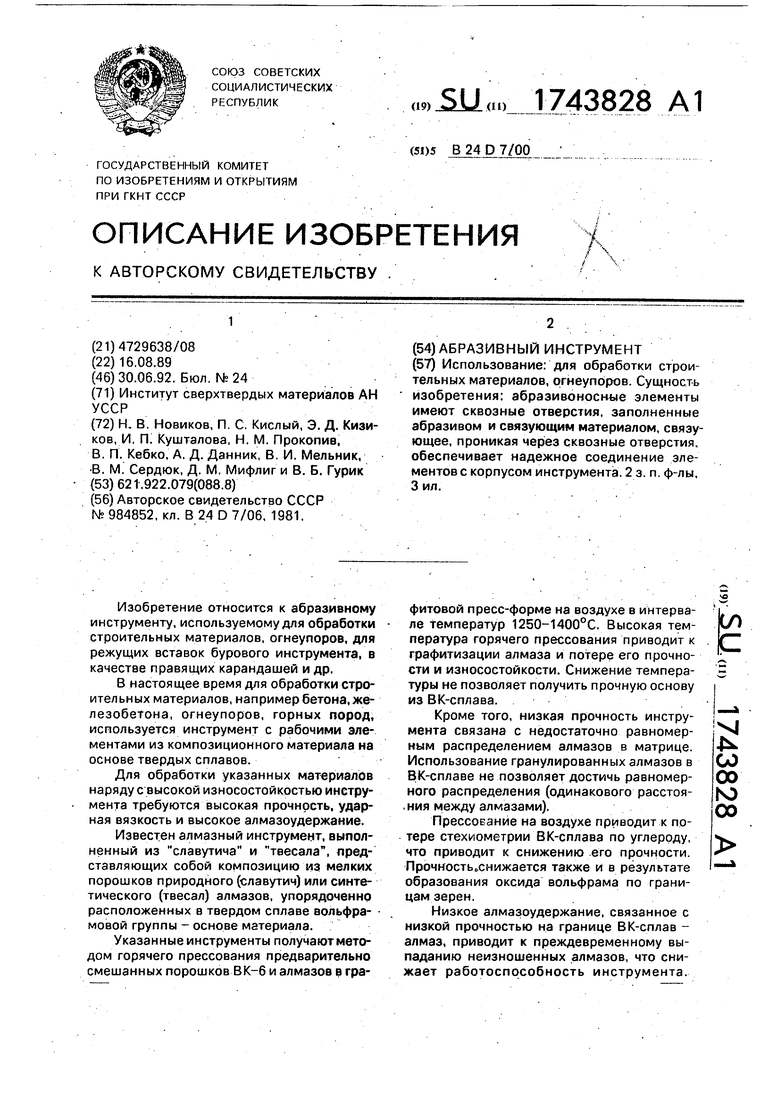

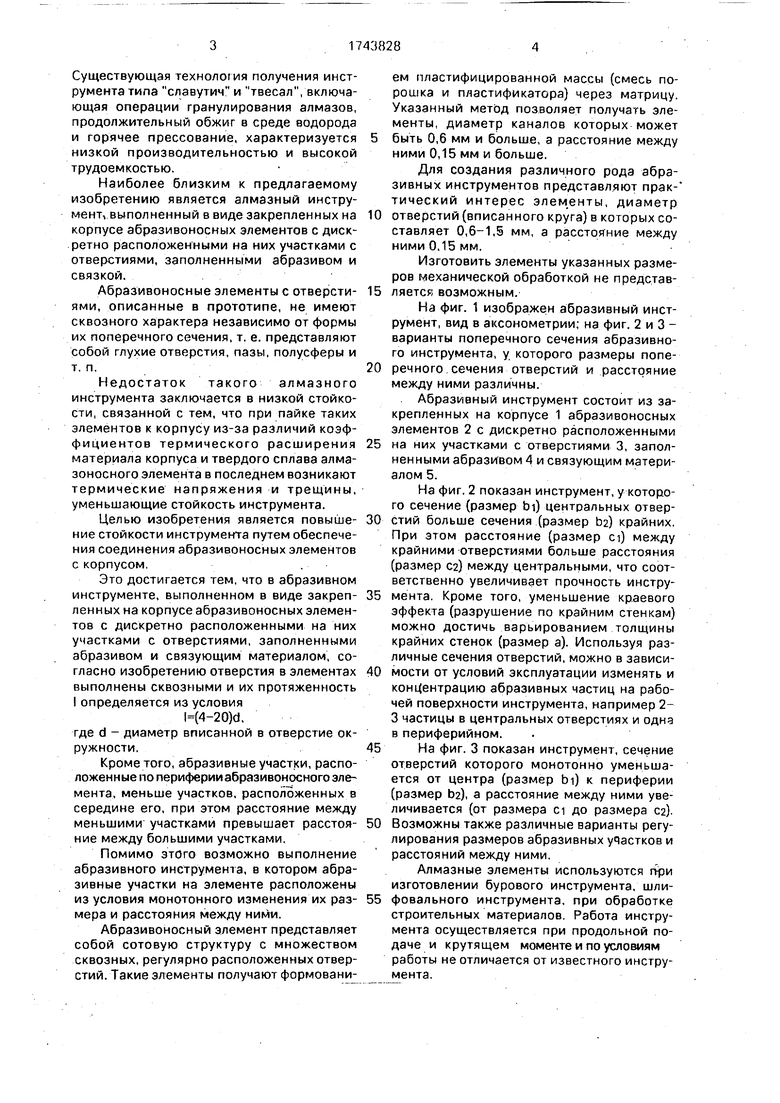

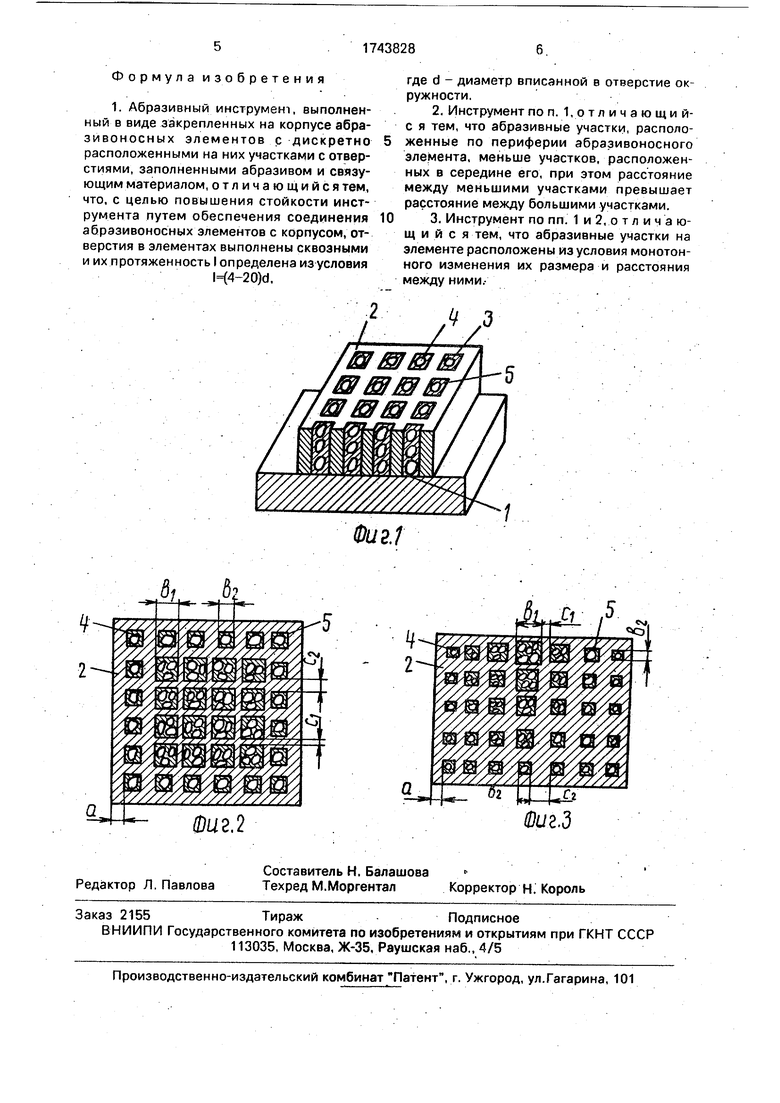

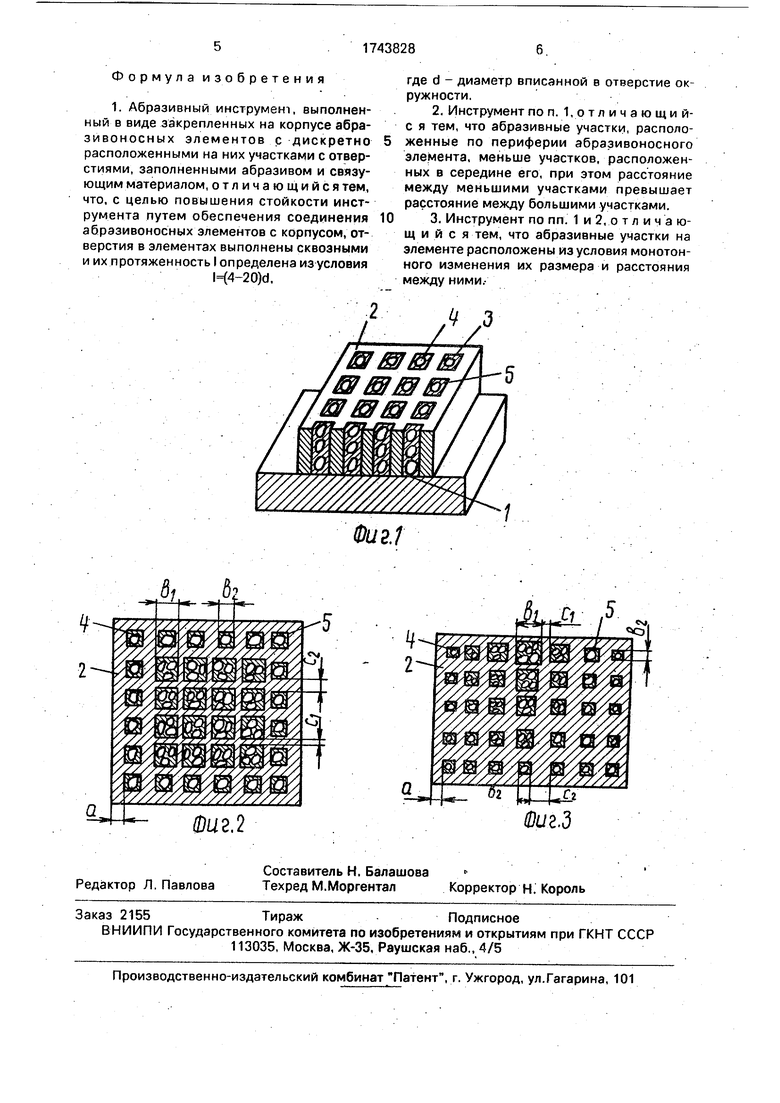

На фиг. 1 изображен абразивный инструмент, вид в аксонометрии; на фиг. 2 и 3 - варианты поперечного сечения абразивного инструмента, у которого размеры попе0 речного сечения отверстий и расстояние между ними различны.

Абразивный инструмент состоит из закрепленных на корпусе 1 абразивоносных элементов 2 с дискретно расположенными

5 на них участками с отверстиями 3, заполненными абразивом 4 и связующим материалом 5.

На фиг. 2 показан инструмент, у которого сечение (размер bi) центральных отвер0 стий больше сечения (размер Ь2) крайних. При этом расстояние (размер ci) между крайними отверстиями больше расстояния (размер С2) между центральными, что соответственно увеличивает прочность инстру5 мента. Кроме того, уменьшение краевого эффекта (разрушение по крайним стенкам) можно достичь варьированием толщины крайних стенок (размер а). Используя различные сечения отверстий, можно в зависи0 мости от условий эксплуатации изменять и концентрацию абразивных частиц на рабочей поверхности инструмента, например 2- 3 частицы в центральных отверстиях и одна в периферийном.

5На фиг. 3 показан инструмент, сечение

отверстий которого монотонно уменьшается от центра (размер bi) к периферии (размер Ьа), а расстояние между ними увеличивается (от размера ci до размера cz).

0 Возможны также различные варианты регулирования размеров абразивных участков и расстояний между ними.

Алмазные элементы используются при изготовлении бурового инструмента, шли5 фовального инструмента, при обработке строительных материалов. Работа инструмента осуществляется при продольной подаче и крутящем моменте и по условиям работы не отличается от известного инструмента.

Формула изобретения

1. Абразивный инструмент, выполненный в виде закрепленных на корпусе абра- зивоносных элементов с дискретно расположенными на них участками с отверстиями, заполненными абразивом и связующим материалом, отличающийся тем, что, с целью повышения стойкости инструмента путем обеспечения соединения абрэзивоносных элементов с корпусом, отверстия в элементах выполнены сквозными и их протяженность I определена из условия l(4-20)d.

0

где d - диаметр вписанной в отверстие окружности.

2.Инструмент по п. 1,отличающий- с я тем, что абразивные участки, расположенные по периферии абразивоносного элемента, меньше участков, расположенных в середине его, при этом расстояние между меньшими участками превышает расстояние между большими участками.

3.Инструмент по пп. 1 и 2, отличающий с я тем, что абразивные участки на элементе расположены из условия монотонного изменения их размера и расстояния между ними.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1991 |

|

RU2010679C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2010 |

|

RU2472609C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2104856C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ ПОВЫШЕННОЙ КОНЦЕНТРАЦИИ ЗЕРЕН | 2006 |

|

RU2319601C2 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1437206A1 |

| Буровой фрезер и способ его изготовления | 1991 |

|

SU1803523A1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1333563A1 |

| Способ изготовления абразивно-алмазного инструмента | 1982 |

|

SU1090544A1 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

| Способ получения порошка для магнитно-абразивной обработки | 2020 |

|

RU2749789C1 |

Использование: для обработки строительных материалов, огнеупоров. Сущность изобретения: абразивоносные элементы имеют сквозные отверстия, заполненные абразивом и связующим материалом, связующее, проникая через сквозные отверстия, обеспечивает надежное соединение элементов с корпусом инструмента. 2 з. п ф-лы, Зил.

ШгЛ

Фиг.1

Фиг.З

| Алмазный инструмент | 1981 |

|

SU984852A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-06-30—Публикация

1989-08-16—Подача