Фиг./

Изобретения относятся к обработке металлов давлением, в частности котбортовке крупногабаритных заготовок, преимущественно днищ.

Известен способ отбортовки, по которому кромка заготовки, установленной с возможностью осевого вращения, обкатывается по формообразующей поверхности, а усилие деформирования прикладывается локально с одновременным перемещением очага деформации.

По известному способу металл, выдавленный из зоны отбортовки, перемещается в направлении к свободному контуру заготовки, но сопротивление упруго деформируемой части кромки, расположенной между очагом деформации и контуром заготовки, препятствует увеличению длины образующей, что приводит к перераспределению выдавленного металла с образованием гофр, увеличивающихся к свободному контуру. В дальнейшем процесс сопровождается выдавливанием гофр к контуру заготовки, смятием их, но полного устранения не достигается. Поэтому необходима операция калибровки, частично устраняющая дефекты, вызванные гофрообразовани- ем, но впоследствии сильно деформированную часть заготовки необходимо удалять.

Из-за неконтролируемости процесса гофрообразования возникает необходимость работы в ручном режиме или применения щадящих автоматизированных режимов, а незначительная площадь контакта бортующего узла с заготовкой вызывает быстрое появление наклепа, уменьшающего пластические свойства металла.

Известно устройство для отбортовки, содержащее приводной ролик с приводом перемещения, а также узел фиксации заготовки.

Конструкция известного устройства обладает следующими недостатками: ззкатка гофр сопровождается вибрациями, что неблагоприятно сказывается на работоспособности установки;из-за неблагоприятных условий работы ролика бортующего узла и незначительной площади контакта его с заготовкой наблюдается значительный износ рабочей поверхности ролика бортующего узла и всего бортующего узла в целом; для получения качественной поверхности необходим узел калибровки.

Цель изобретения -- расширение технологических возможностей за счет получения борта, образующая которого имеет криволинейный и прямолинейный участки, повышение качества деталей путем уменьшения

их гофрообразования, а также обеспечение плавности поворота бортугащего узла.

Поставленная цель достигается тем, что согласно способу отбортовки крупногабаритных заготовок, преимущественно днищ, включающему обкатку по формообразующей поверхности кромки заготовки, установленной с возможностью осевого вращения, а также локальное приложение

0 усилия деформирования с одновременным перемещением очага деформации, усилие деформирования прикладывают на двух участках в виде отрезков прямых, ограничивающих очаг деформации и имеющих длину,

5 превышающую длину всей образующей борта на начальном этапе отбортовки, а затем осуществляют постепенное уменьшение длины упомянутых участков до длины прямолинейного участка образующей бор0 та, причем ось симметрии очага деформации образует с осью симметрии заготовки острый угол, а в устройстве для отбортовки, содержащем установленный с возможностью вращения и имеющий рабочий участок

5 формообразующий ролик, размещенный с возможностью постоянного контакта с упомянутым участком и имеющий привод поворота по направлению образующей этого участка бортующий узел, а также узел фик0 сации заготовки, бортующий узел выполнен в виде двух цилиндрических роликов, имеющих длину образующей не менее длины образующей рабочего участка формообразующего ролика, при этом

5 упомянутые образующие эквидистантны, а формообразующий ролик установлен с возможностью поворота вокруг оси, перпендикулярной его оси симметрии и, кроме того, привод поворота последнего выполнен в ви0 де двух гидроцилиндров одностороннего действия, плунжер которых имеет дроссельное регулирование скорости хода, рабочий участок формообразующего ролика выполнен коническим, а ролики бортующего узла

5 подпружинены относительно формообразующего ролика.

Отличительные признаки, указанные в предлагаемом решении в совокупности проявляют ноше свойства: приложение усилия

0 деформирования на двух участках в виде отрезков прямых, ограничивающих очаг деформации и имеющих длину, превышающую длину всей образующей борта на начальном этапе отбортовки позволяет из5 бежать появления гофр благодаря тому, что очаг деформации не ограничен со всех сторон упруго деформированным металлом, а имеет выход на свободный контур, в направлении которого и будет наблюдаться пластическое течение металла, а увеличение

площади очага деформации способствует повышению интенсивности процесса от- бортовки. Следствием устранения гофрооб- разования является повышение качества процесса и, соответственно, ликвидация процесса калибровки, гарантированное получение прямолинейного участка кромки. Уменьшение удельного усилия деформирования способствует тому, что процесс наклепа идет менее интенсивно, чем в известном изобретении, и металл дольше сохраняет пластичность, что расширяет технологические возможности процесса, препятствует возникновению трещин, разрывов.

Наклон оси симметрии заготовки выполнен так, что она образует острый угол с осью симметрии очага деформации, позволяет получить усилие, составляющая которого направлена по образующей заготовки и прижимает заготовку к формообрэзующе1 му ролику, предотвращая ее выпучивание.

В бортующем узле, выполненном в виде двух цилиндрических роликов, имеющих длину образующей не менее длины образующей рабочего участка формообразующего ролика, при этом упомянутые образующие эквидистантны, а формообразующий ролик установлен с возможностью поворота вокруг оси, перпендикулярной его оси симметрии, фактически совмещены функции бортующего и калибрующего узлов известного устройства, что устраняет необходимость применения последнего, а линейный контакт роликов бортующего узла с заготовкой позволяет уменьшить контактное напряжение на поверхности роликов, что ведет к увеличению их долговечности, а также позволяет уменьшить глубину внедрения бортующего узла в заготовку, результатом чего станет уменьшение кривизны кромки заготовки в месте огибания ею бортующего блока. Следствие последнего - большая устойчивость кромки заготовки, ведущая к уменьшению возможности гофрообразования.

Выполнение привода проворота бортующего узла в виде двух гидроцилиндров одностороннего действия, плунжер которых имеет дроссельное регулирование скорости хода, обеспечивает плавность работы бортующего узла, позволяет экономить энергию при проведении процесса отбортовки за счет работы гидроцилиндров на сжатие под действием собственного веса бортующего узла, а зависимость скорости проворота бортующего узла от реакции бортуемой кромки позволяет вести процесс в автоматическом режиме.

Выполнение рабочего участка формообразующего ролика коническим позволяет получить дополнительное усилие, направленное по касательной к заготовке, способ- ствующее ускорению процесса отбортовки. Подпружинивание бортующего узла относительно формообразующего ролика позволяет демпфировать удары и резкие колебания бортующего узла, что дает воз0 можность ослабить требования к качеству заготовки, повышает надежность устройст1 ва.

Приложение усилия деформирования на двух участках в виде отрезков прямых, огра5 ничивающих очаг деформации и имеющих длину, превышающую длину всей образующей борта на начальном этапе отбортовки, наклон оси симметрии заготовки, так что она образует острый угол с осью симметрии

0 очага деформации, выполнение бортующего узла в виде двух цилиндрических роликов, привода поворота бортующего узла в виде двух гидроцилиндров одностороннего действия, а рабочего участка формообразу5 ющего ролика коническим, подпружинива- ние роликов бортующего узла относительно формообразующего ролика позволяет улучшить качество деталей путем уменьшения их гофрообразования, повысить технологи0 ческие возможности процесса и автоматизировать его.

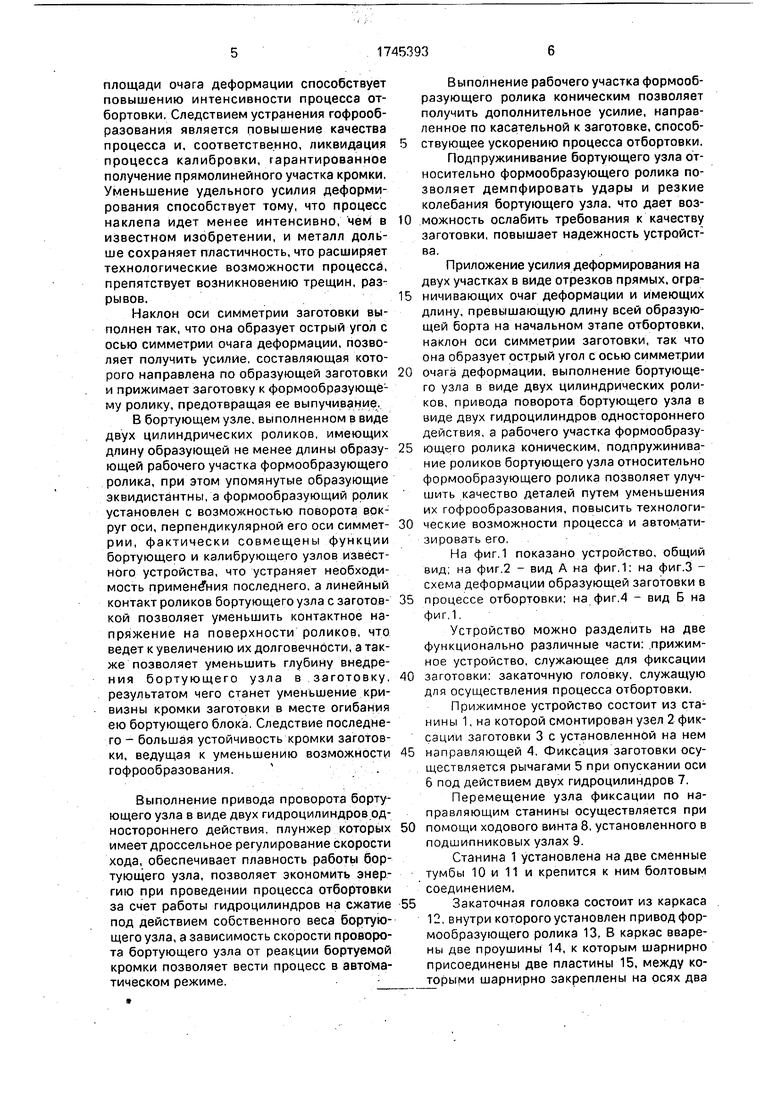

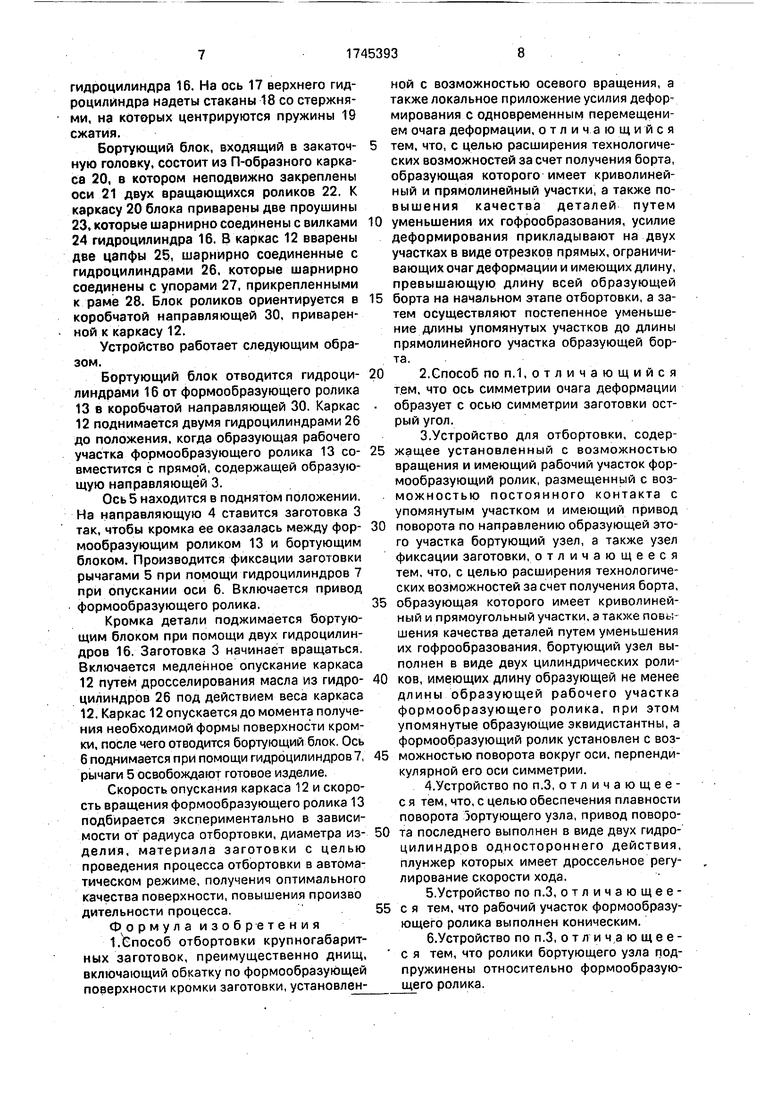

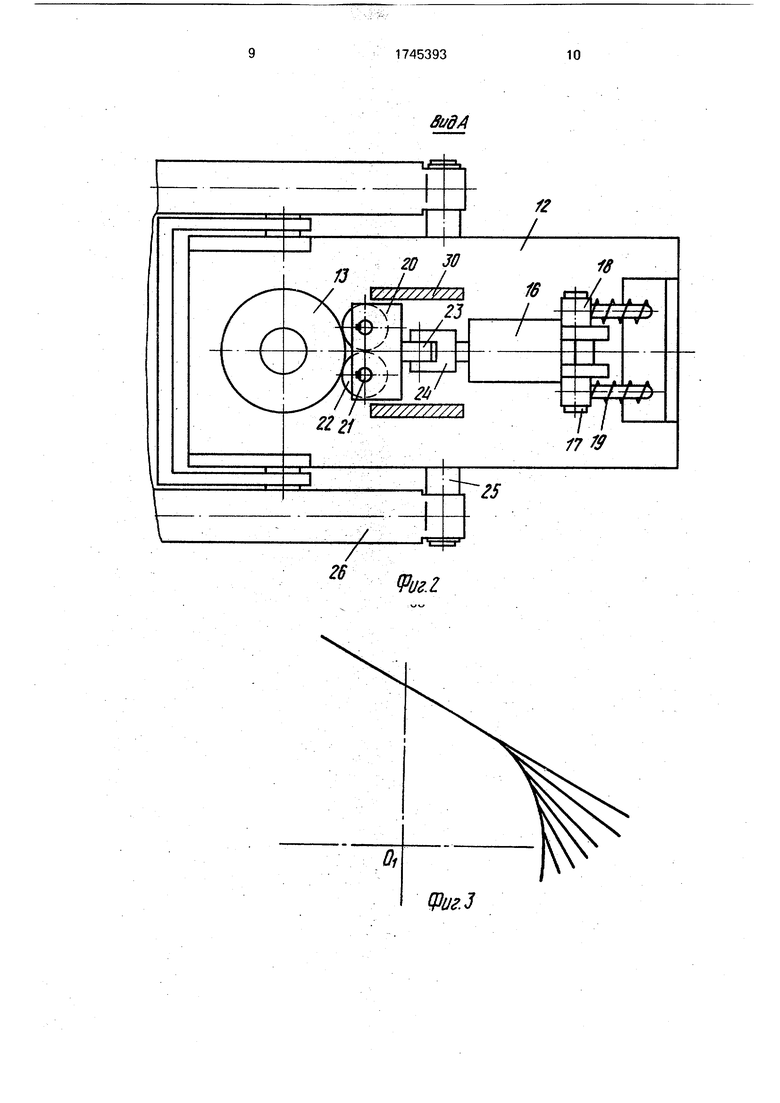

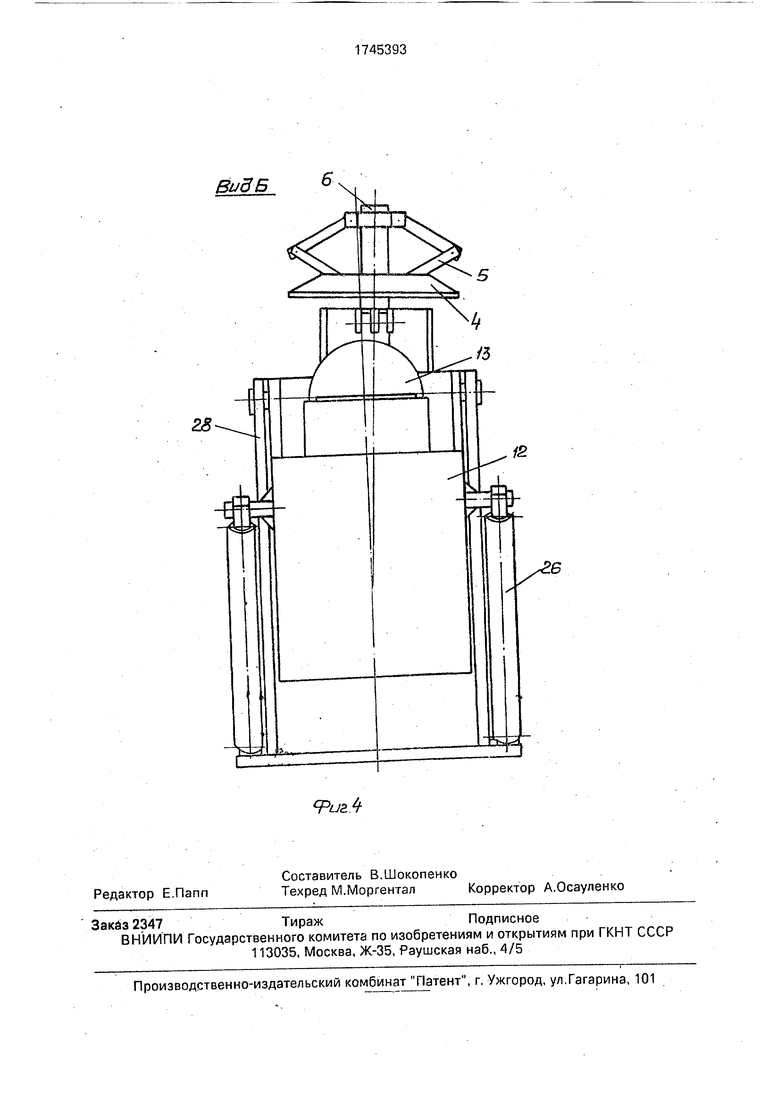

На фиг.1 показано устройство, общий вид, на фиг.2 - вид А на фиг.1: на фиг.З - схема деформации образующей заготовки в

5 процессе отбортовки; на фиг.4 - вид Б на фиг.1.

Устройство можно разделить на две функционально различные части: прижимное устройство, служающее для фиксации

0 заготовки: закаточную головку, служащую для осуществления процесса отбортовки.

Прижимное устройство состоит из станины 1, на которой смонтирован узел 2 фиксации заготовки 3 с установленной на нем

5 направляющей 4, Фиксация заготовки осуществляется рычагами 5 при опускании оси б под действием двух гидроцилиндров 7.

Перемещение узла фиксации по направляющим станины осуществляется при

0 помощи ходового винта 8. установленного в подшипниковых узлах 9.

Станина 1 установлена на две сменные тумбы 10 и 11 и крепится к ним болтовым соединением.

5 Закаточная головка состоит из каркаса 12, внутри которого установлен привод формообразующего ролика 13. В каркас вварены две проушины 14, к которым шарнирно присоединены две пластины 15, между которыми шарнирно закреплены на осях два

гидроцилиндра 16. На ось 17 верхнего гидроцилиндра надеты стаканы 18 со стержнями, на которых центрируются пружины 19 сжатия.

Бортующий блок, входящий в закаточную головку, состоит из П-образного каркаса 20, в котором неподвижно закреплены оси 21 двух вращающихся роликов 22. К каркасу 20 блока приварены две проушины 23, которые шарнирно соединены с вилками 24 гидроцилиндра 16. В каркас 12 вварены две цапфы 25, шарнирно соединенные с гидроцилиндрами 26, которые шарнирно соединены с упорами 27, прикрепленными к раме 28. Блок роликов ориентируется в коробчатой направляющей 30, приваренной к каркасу 12.

Устройство работает следующим образом.

Бортующий блок отводится гидроцилиндрами 16 от формообразующего ролика 13 в коробчатой направляющей 30. Каркас 12 поднимается двумя гидроцилиндрами 26 до положения, когда образующая рабочего участка формообразующего ролика 13 совместится с прямой, содержащей образующую направляющей 3.

Ось 5 находится в поднятом положении. На направляющую 4 ставится заготовка 3 так, чтобы кромка ее оказалась между формообразующим роликом 13 и бортующим блоком. Производится фиксации заготовки рычагами 5 при помощи гидроцилиндров 7 при опускании оси 6. Включается привод формообразующего ролика.

Кромка детали поджимается бортующим блоком при помощи двух гидроцилиндров 16. Заготовка 3 начинает вращаться. Включается медленное опускание каркаса 12 путем дросселирования масла из гидроцилиндров 26 под действием веса каркаса 12. Каркас 12 опускается до момента получения необходимой формы поверхности кромки, после чего отводится бортующий блок. Ось 6 поднимается при помощи гидроцилиндров 7, рычаги 5 освобождают готовое изделие.

Скорость опускания каркаса 12 и скорость вращения формообразующего ролика 13 подбирается экспериментально в зависимости от радиуса отбортовки, диаметра изделия, материала заготовки с целью проведения процесса отбортовки в автоматическом режиме, получения оптимального качества поверхности, повышения произво дительности процесса.

Формула изобретения

1.Способ отбортовки крупногабаритных заготовок, преимущественно днищ, включающий обкатку по формообразующей поверхности кромки заготовки, установленной с возможностью осевого вращения, а также локальное приложение усилия деформирования с одновременным перемещением очага деформации, отличающийся

тем, что, с целью расширения технологических возможностей за счет получения борта, образующая которого имеет криволинейный и прямолинейный участки, а также повышения качества деталей путем

0 уменьшения их гофрообразования, усилие деформирования прикладывают на двух участках в виде отрезков прямых, ограничивающих очаг деформации и имеющих длину, превышающую длину всей образующей

5 борта на начальном этапе отбортовки, а затем осуществляют постепенное уменьшение длины упомянутых участков до длины прямолинейного участка образующей борта.

0 2.Способ по п.1,отличающийся тем, что ось симметрии очага деформации

образует с осью симметрии заготовки острый угол.

З.Устройство для отбортовки, содер5 жащее установленный с возможностью вращения и имеющий рабочий участок формообразующий ролик, размещенный с возможностью постоянного контакта с упомянутым участком и имеющий привод

0 поворота по направлению образующей этого участка бортующий узел, а также узел фиксации заготовки, отличающееся тем, что, с целью расширения технологических возможностей за счет получения борта,

5 образующая которого имеет криволинейный и прямоугольный участки, а также повышения качества деталей путем уменьшения их гофрообразования, бортующий узел выполнен в виде двух цилиндрических роли0 ков, имеющих длину образующей не менее длины образующей рабочего участка формообразующего ролика, при этом упомянутые образующие эквидистантны, а формообразующий ролик установлен с воз5 можностью поворота вокруг оси, перпендикулярной его оси симметрии.

4.Устройство по п.З, отличающее- с я тем, что, с целью обеспечения плавности поворота Зортующего узла, привод поворо0 та последнего выполнен в виде двух гидроцилиндров одностороннего действия, плунжер которых имеет дроссельное регулирование скорости хода.

б.Устройство по п.З, отличающее5 с я тем, что рабочий участок формообразующего ролика выполнен коническим.

б.Устройство по п.З, отличающее- с я тем, что ролики бортующего узла подпружинены относительно формообразующего ролика.

I

o

Вид Б

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОРМИРОВАНИЯ КОНЦЕВОГО УЧАСТКА ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2104111C1 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| Устройство для отбортовки | 1984 |

|

SU1196072A1 |

| Устройство для ротационной вытяжки | 1978 |

|

SU718200A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 2008 |

|

RU2363557C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ | 2001 |

|

RU2216421C2 |

| Способ изготовления листовых профилей с отбортовками | 1984 |

|

SU1248690A1 |

| Установка для отбортовки | 1990 |

|

SU1771849A1 |

Изобретение относится к обработке металлов давлением и может быть использова- но, например, в котлостроении при отбортовке крупногабаритных заготовок, преимущественно днищ. Бортующий блок (ББ) отводится гидроцилиндрами 16 от формообразующего ролика (ФР) 13 Каркас 12 6 поднимается до положения, когда образующая конического рабочего участка ФР 13 становится продолжением образующей направляющей 4 Кромка заготовки 3 размещается между ФР 13 и ББ. Кромка заготовки 3 поджимается через ББ при помощи гидроцилиндров 16. Заготовка начинает вращаться ББ состоит из двух роликов. В результате поджима через ББ кромки заготовки 3 очаг деформации ограничивается двумя отрезками прямых Первоначально длина этих отрезков превышает длину образующей борта В процессе отбортовки осуществляют постепенное уменьшение длины отрезков прямых до длины прямолинейного участка образующей борта. Получают борт, образующая которого имеет криволинейный и прямолинейный участки. Качество деталей повышается за счет уменьшения их гофрообразования. 2 с. и 4 з.п.ф-лы, 4 ил. Ьо 1C VI ел со ю w 2&

| Устройство для отбортовки | 1984 |

|

SU1196072A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-07—Публикация

1989-04-11—Подача