Изобретение относится к сварочному оборудованию использующемуся при строительстве трубопроводов, а именно к устройствам для формирования обратной стороны шва сварного кольцевого стыка при поворотной или потолочной сварке. Изобретение может быть использовано и в-отраслях промышленности, где необходимо проводить сварочные работы в труднодоступных местах или затруднен процесс двусторонней сварки.

Известны конструкции устройств для формирования обратной стороны шва сварного кольцевого стыка (авт.св. № 108067, кл. В 23 К 09/02; авт.св. № 625860, кл. В 23 К 09/02. В 23 К 37/06)

Недостатками таких устройств является малая производительность, так как требуется ручной ввод их в сварочный зазор и установка на стык, а также то, что они не позволяют произвести сварку по замкнутому контуру, так как при сварке кольцевого стыка будет такое положение, когда к устройству приблизится начало сварного шва и устройство придется удалять, а часть стыка останется без подложки, что также понижает производительность, потому что непроваренный участок необходимо будет доваривать каким-то другим способом.

Известно передвижное устройство, принятое за прототип, которое позволяет производить сварку по замкнутому контуру.

2

СЛ

4

8

Недостатком такого устройства также является ручной труд при закреплении его на сварочной головке. Также существует технология сварки кольцевых стыков, когда по периметру стыка необходимо выполнить прихваточные швы небольшой протяженности для сборки стыка перед сваркой. При такой технологии сборки и сварки стыков применение указанных устройств намного снизит производительность сварочных работ, так как при подходе к прихваточным швам сварку необходимо будет прекращать и переносить вручную устройство через прихваточный шов.

Цель изобретения - повышение производительности св.арки кольцевых стыков соединений труб за счет автоматизации установки формирующего элемента при выполнении замка шва, а также автоматизации установки формирующего элемента под свариваемым швом в месте размещения прихватки.

Указанная цель достигается тем, что в устройстве для формирования обратной стороны шва сварного кольцевого стыка, содержащем перемещаемую вдоль изделия сварочную головку с мундштуком и подпружиненный формирующий элемент, связанный со сварочной головкой поворотным толкателем, закрепленным с возможностью поворота и размещенным в плоскости расположения оси мундштука сварочной головки и оси симметрии формирующего элемента, поворотный толкатель закреплен на сварочной головке посредством кронштейна и подпружинен относительно него, формирующий элемент выполнен с гнездом, а конец толкателя размещен в гнезде формирующего элемента, при этом усилие пружины толкателя выражено зависимостью

Ртолк- - Qfrpгде Ртолк - усилие пружины толкателя;

Q - усилие пружины формирующего элемента:

fTp - коэффициент трения материала формирующего элемента о материал изделия.

При этом сварочная головка снабжена дополнительным поворотным подпружиненным толкателем, закрепленным на ней посредством дополнительного кронштейна, формирующий элемент выполнен с дополнительным гнездом, конец дополнительного толкателя размещен в дополнительном гнезде формирующего элемента, причем усилие пружины дополнительного толкателя равно усилию пружины основного толкателя.

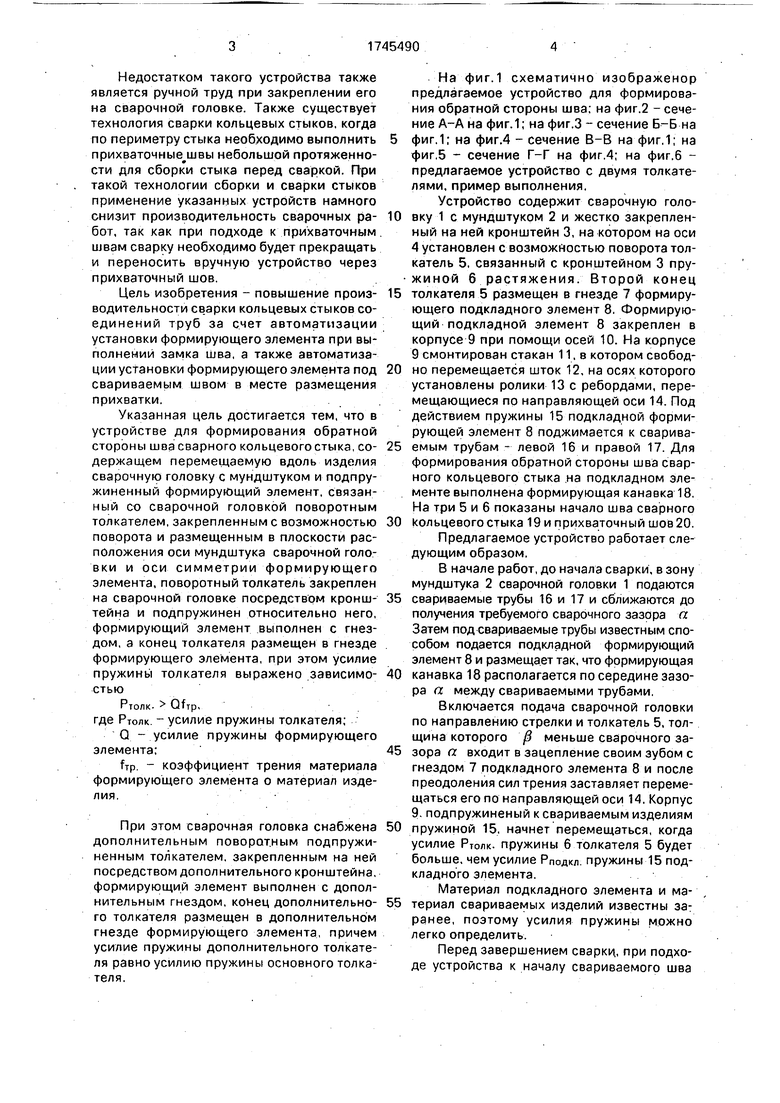

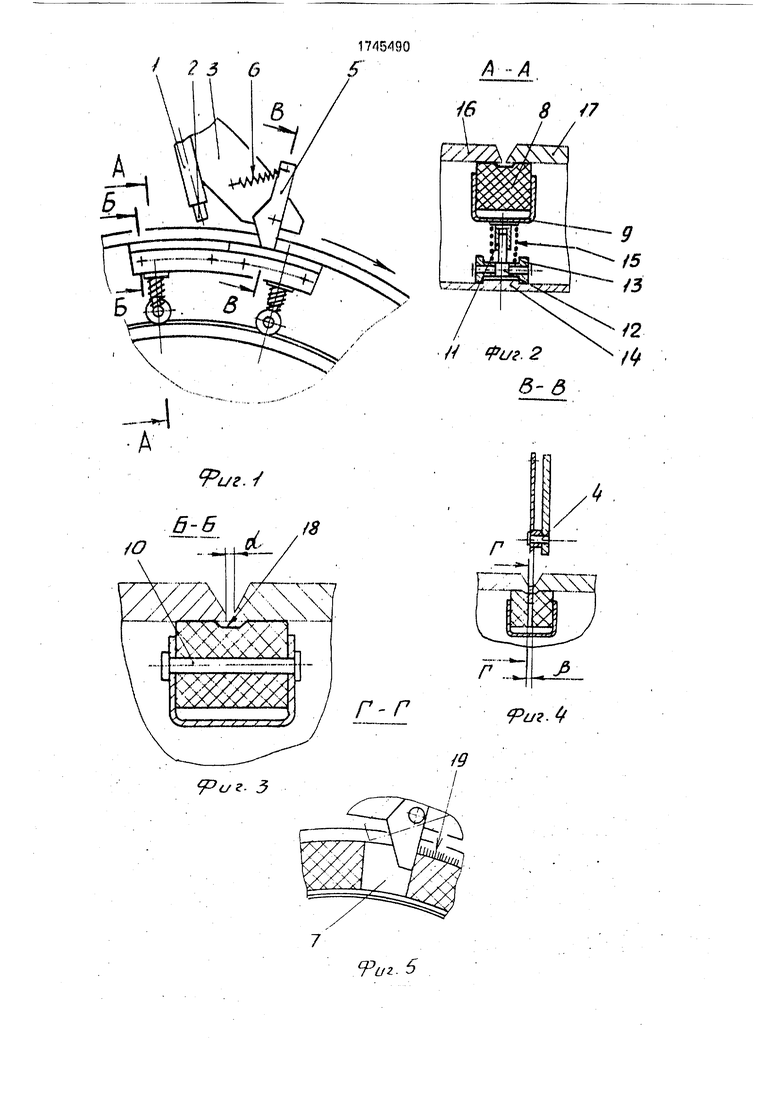

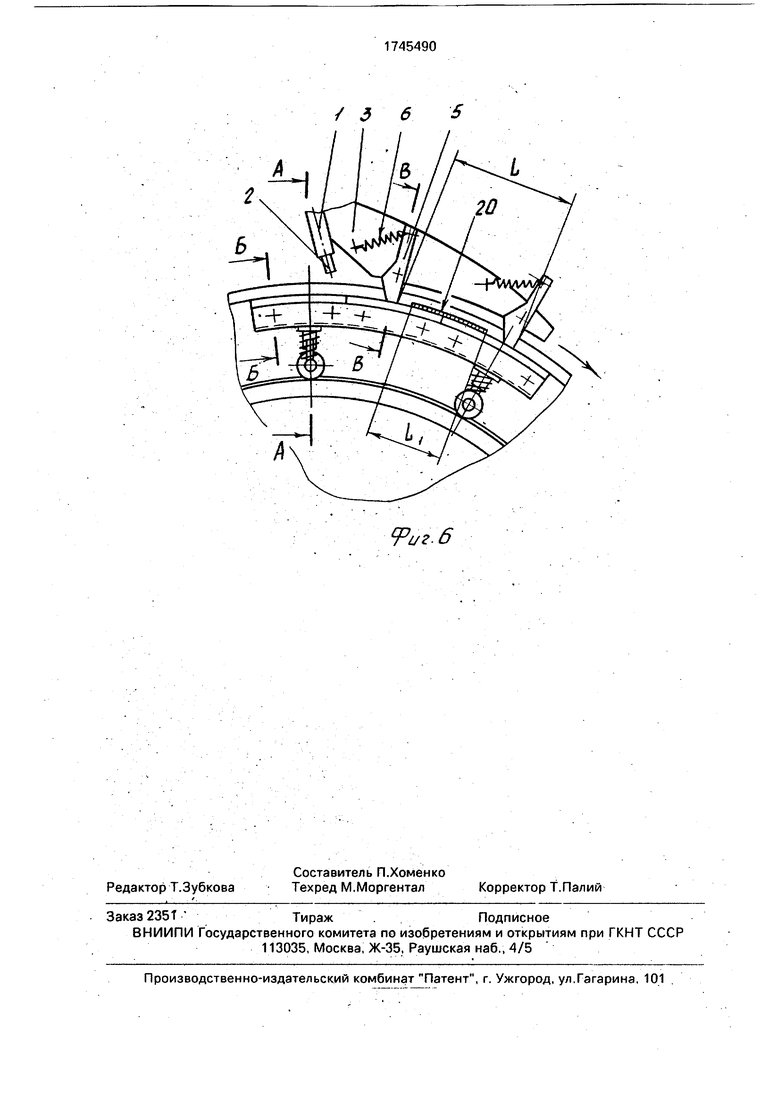

На фиг.1 схематично изображенор предлагаемое устройство для формирования обратной стороны шва; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на

фиг.1; на фиг.4 - сечение В-В на фиг,1; на фиг.5 - сечение Г-Г на фиг.4; на фиг.6 - предлагаемое устройство с двумя толкателями, пример выполнения.

Устройство содержит сварочную головку 1 с мундштуком 2 и жестко закрепленный на ней кронштейн 3, на котором на оси 4 установлен с возможностью поворота толкатель 5, связанный с кронштейном 3 пру- жиной б растяжения. Второй конец

толкателя 5 размещен в гнезде 7 формирующего подкладного элемент 8. Формирующий подкладной элемент 8 закреплен в корпусе 9 при помощи осей 10. На корпусе 9 смонтирован стакан 11, в котором свободно перемещается шток 12, на осях которого установлены ролики 13 с ребордами, перемещающиеся по направляющей оси 14. Под действием пружины 15 подкладной формирующей элемент 8 поджимается к свариваемым трубам - левой 16 и правой 17. Для формирования обратной стороны шва сварного кольцевого стыка на подкладном элементе выполнена формирующая канавка 18. На три 5 и 6 показаны начало шва сварного

кольцевого стыка 19 и прихваточный шов 20. Предлагаемое устройство работает следующим образом.

В начале работ, до начала сварки, в зону мундштука 2 сварочной головки 1 подаются

свариваемые трубы 16 и 17 и сближаются до получения требуемого сварочного зазора а Затем под свариваемые трубы известным способом подается подкладной формирующий элемент 8 и размещает так, что формирующая

канавка 18 располагается по середине зазора а между свариваемыми трубами.

Включается подача сварочной головки по направлению стрелки и толкатель 5, толщина которого / меньше сварочного зазора а. входит в зацепление своим зубом с гнездом 7 подкладного элемента 8 и после преодоления сил трения заставляет перемещаться его по направляющей оси 14. Корпус 9. подпружиненый к свариваемым изделиям

пружиной 15, начнет перемещаться, когда усилие Ртолк. пружины 6 толкателя 5 будет больше, чем усилие Рподкл пружины 15 подкладного элемента.

Материал подкладного элемента и материал свариваемых изделий известны заранее, поэтому усилия пружины можно легко определить.

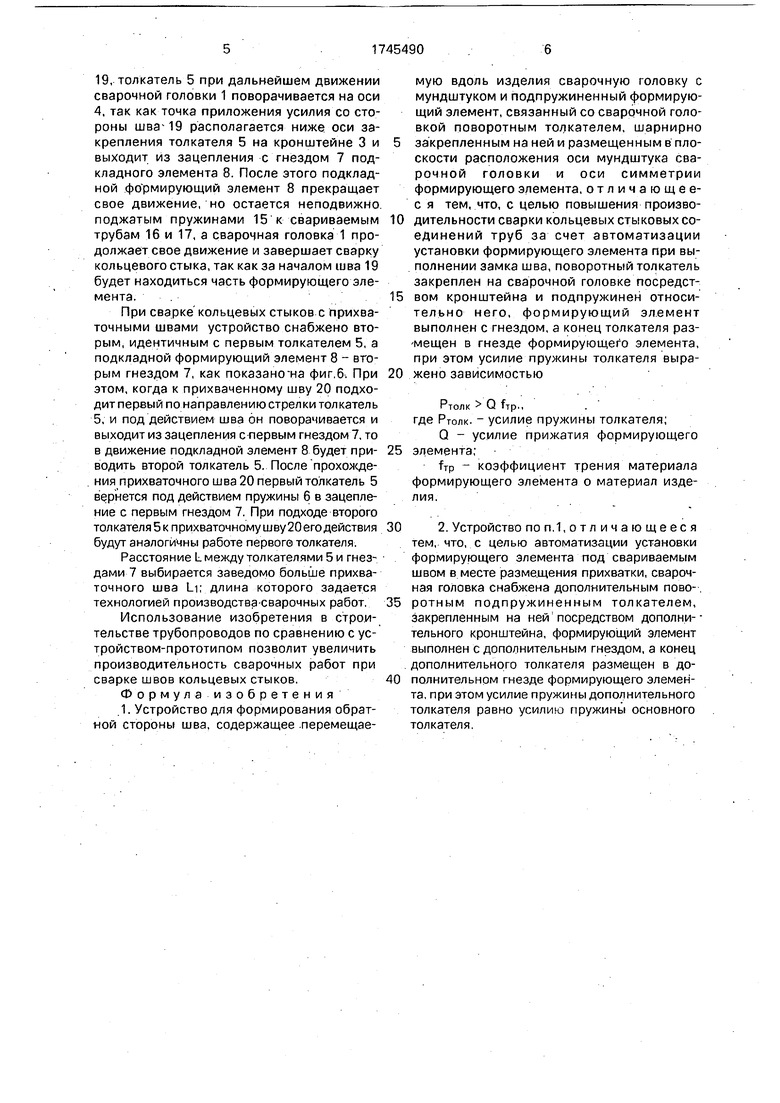

Перед завершением сварки,, при подходе устройства к началу свариваемого шва

19, толкатель 5 при дальнейшем движении сварочной головки 1 поворачивается на оси

4,так как точка приложения усилия со стороны шва 19 располагается ниже оси закрепления толкателя 5 на кронштейне 3 и выходит из зацепления с гнездом 7 подкладного элемента 8. После этого подкладной формирующий элемент 8 прекращает свое движение, но остается неподвижно поджатым пружинами 15 к свариваемым трубам 16 и 17, а сварочная головка 1 продолжает свое движение и завершает сварку кольцевого стыка, так как за началом шва 19 будет находиться часть формирующего элемента.

При сварке кольцевых стыков с прмхва- точными швами устройство снабжено вторым, идентичным с первым толкателем 5, а подкладной формирующий элемент 8 - вторым гнездом 7, как показано на фиг.6. При этом, когда к прихваченному шву 20 подходит первый по направлению стрелки толкатель

5,и под действием шва он поворачивается и выходит из зацепления с первым гнездом 7, то в движение подкладной элемент 8 будет приводить второй толкатель 5. После прохождения прихваточного шва 20 первый толкатель 5 вернется под действием пружины 6 в зацепление с первым гнездом 7. При подходе второго тол кателя 5 к п рихваточному шву 20 его действия будут аналогичны работе первого толкателя.

Расстояние L между толкателями 5 и гнездами 7 выбирается заведомо больше прихваточного шва Li; длина которого задается технологией производства сварочных работ.

Использование изобретения в строительстве трубопроводов по сравнению с устройством-прототипом позволит увеличить производительность сварочных работ при сварке швов кольцевых стыков.

Формула изобретения

1. Устройство для формирования обратной стороны шва, содержащее перемещаемую вдоль изделия сварочную головку с мундштуком и подпружиненный формирующий элемент, связанный со сварочной головкой поворотным толкателем, шарнирно 5 закрепленным на ней и размещенным в плоскости расположения оси мундштука сварочной головки и оси симметрии формирующего элемента, отличающее- с я тем, что, с целью повышения произво0 дительности сварки кольцевых стыковых соединений труб за счет автоматизации установки формирующего элемента при выполнении замка шва, поворотный толкатель закреплен на сварочной головке посредст5 вом кронштейна и подпружинен относительно него, формирующий элемент выполнен с гнездом, а конец толкателя размещен в гнезде формирующего элемента, при этом усилие пружины толкателя выра0 жено зависимостью

Ртолк Q fip.,

где Ртолк. - усилие пружины толкателя;

Q - усилие прижатия формирующего 5 элемента;

ftp - коэффициент трения материала формирующего элемента о материал изделия.

0 2. Устройство по п, 1, отличающееся тем, что, с целью автоматизации установки формирующего элемента под свариваемым швом в месте размещения прихватки, сварочная головка снабжена дополнительным пово5 ротным подпружиненным толкателем, закрепленным на ней посредством дополни- тельного кронштейна, формирующий элемент выполнен с дополнительным гнездом, а конец дополнительного толкателя размещен в до0 полнительном гнезде формирующего элемента, при этом усилие пружины дополнительного толкателя равно усилию пружины основного толкателя.

а

Ч

QO

I

м

Ъ.

К

s

ч го u

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| ФОРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ СВАРКИ С ПРИНУДИТЕЛЬНЫМ ФОРМИРОВАНИЕМ КОЛЬЦЕВЫХ ШВОВ | 1990 |

|

SU1815890A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ КОРНЯ СВАРНОГО ШВА | 2003 |

|

RU2252850C1 |

| Устройство для автоматической сварки под флюсом в потолочном положении | 1988 |

|

SU1775253A1 |

| Устройство для автоматической сварки под флюсом в потолочном положении | 1988 |

|

SU1759579A1 |

| Устройство для формирования кольцевых сварных швов | 1989 |

|

SU1779521A1 |

| Способ сварки трением с перемешиванием и устройство для его осуществления | 2015 |

|

RU2630147C2 |

| УСТРОЙСТВО ДЛЯ СТЫКОВКИ И СВАРКИ ПРОДОЛЬНЫХ ШВОВ ОБОЛОЧЕК | 1985 |

|

SU1513769A1 |

| Способ сварки труб большого диаметра | 2018 |

|

RU2697530C1 |

| Способ электронно-лучевой сварки закрытых сферических и цилиндрических сосудов и защитное приспособление для его реализации | 2020 |

|

RU2733964C1 |

Использование при сварке стыков труб при строительстве трубопроводов с применением подкладки для формирования обратной стороны шва Сущность изобретения: .сварочную головку 1 с мундштуком 2 и кронштейном 3 перемешают совместно с формирующим подкладным элементом. Толкатели 5 шарнирно закреплены на кронштейне 3 и подпружинены к нему пружинами 6. Концы толкателей 5 размещены в гнездах формирующего элемента и связывают головку 1 с формирователем. При прохождении прихваток толкатель поворачивается и пропускает прихватку между формирователем и головкой 1. При этом формирователь перемешивают, используя второй дополнительный толкатель. Для надежной работы устройства усилия пружин 6 толкателей 5 рассчитывают по формуле Ртолк. Q ftp, где Ртолк. - усилие пружины толкателя; О -усилие прижатия формирующего элемента; frp. - коэффициент трения материала формирующего элемента о материал изделия. Устройство позволяет повысить производительность, сварки и автоматизировать перемещение формирующего элемента. 1 з.п.ф-лы, 6 ил.

Фиг. 6

| Устройство для принудительного формирования сварного шва | 1980 |

|

SU903023A1 |

Авторы

Даты

1992-07-07—Публикация

1990-03-16—Подача