Изобретение относится к машиностроению и может быть использовано для групповой укладки штучных изделий в ячеистую тару или кассету.

Известно устройство для групповой укладки изделий в кассету, содержащее основание, смонтированный на нем на упругих подвесках с возможностью независимых вертикальных, продольных и поперечных колебаний вибролоток с кассетой и вибропривод с электромагнитами возбуждения вертикальных, продольных и поперечных колебаний вибролотка.

Однако устройство не позволяет осуществлять укладку изделий одновременно сразу в несколько кассет, что делает его производительность зачастую недостаточной. Оно имеет сложную систему управления процессом кассетирования, что, в свою очередь, усложняет обслуживание устройства оператором.

Известно также устройство для укладки изделий в ячеистую тару или кассету, содержащее основание, смонтированную на нем на упругих подвесках виброплатформу, выполненную в виде рамы, установленный на виброплатформе составной вибролоток с радиально расположенными отдельными элементами, смонтированными на упругих подвесках и имеющими выемки для установки загружаемой тары или кассеты, вибропривод с электромагнитом возбуждения вертикальных колебаний виброплатформы и электромагнитами независимого возбуждения горизонтальных колебаний отдельных элементов вибролотка, каждый из которых установлен по оси соответствующего отдельного элемента вибролотка и питающий бункер.

Данное устройство позволяет осуществлять раздачу кассетируемых изделий одновременно по нескольким направлениям и, соответственно, осуществлять укладку изделий сразу в несколько кассет. Однако в некоторых случаях его производительность недостаточна, так как площадь рабочей поверхности вибролотка и, соответственно, количество одновременно загружаемых кассет ограничены радиальным расположением отдельных элементов вибролотка. Кроме того, в данном устройстве изделия, незапавшие в ячейки кассет, сбрасываются с каждого отдельного элемента вибролотка навалом в специальную тару. Многочисленные перегрузки (пересыпка навалом) кассетируемых изделий из специальной тары в питающий бункер увеличивают вероятность их повреждения, а также увеличивают время внецикловых потерь, что также снижает

производительность устройства и услож-ня- ет его обслуживание

Цель изобретения - повышение производительности устройства за счет увеличения площади рабочей поверхности вибролотка и, соответственно, увеличения числа одновременно загружаемых кассет без увеличения габаритных размеров устройства, а также упрощение обслуживания

0 устройства и уменьшение повреждаемости кассетируемых изделий за счет обеспечения их циркуляции по вибролотку

Указанная цель достигается тем, что в устройстве, содержащем основание, смон5 тированную на нем на упругих подвесках виброплатформу, установленный на виброплатформе составной вибролоток с радиально расположенными отдельными элементами, смонтированными на упругих

0 подвесках и имеющими пазы для установки тары, вибропривод вертикальных колебаний виброплатформы, виброприводы горизонтальных колебаний отдельных элементов вибролотка и питающий бункер,

5 рама виброплатформы выполнена в плане в виде равностороннего многоугольника, число сторон которого равно количеству отдельных радиальных элементов вибролотка, а вдоль сторон многоугольника

0 смонтированы дополнительные элементы вибролотка, снабженные виброприводами горизонтальных колебаний, причем радиальные элементы вибролотка ориентированы в углы многоугольника и сопряжены с

5 дополнительными элементами вибролотка, расположенными вдоль примыкающих к углу сторон многоугольника

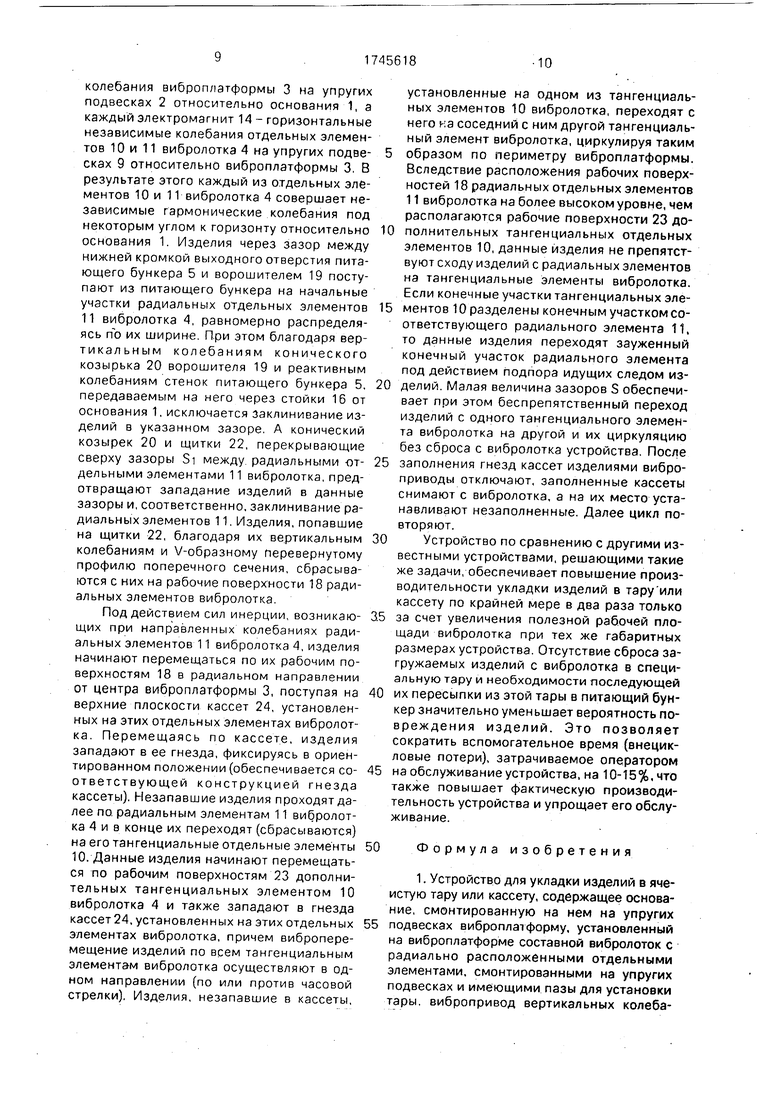

Кроме того тем, что рабочие поверхности радиальных элементов вибролотка мо0 гут быть расположены выше рабочих поверхностей элементов, направленных вдоль сторон многоугольника

Конечные участки направленных вдоль сторон многоугольника смежных дополни5 тельных элементов вибролотка разделены конечным участком радиального элемента вибролотка, причем на конечном участке радиального элемента выполнены боковые вырезы, а на конечных участках дополни0 тельных элементов - соответствующие этим вырезам выступы.

Такое выполнение устройства обеспечивает увеличение площади рабочей поверхности вибролотка примерно при тех же

5 габаритных размерах устройства, что позволяет увеличить число одновременно загружаемых кассет и, соответственно, повысить производительность, а также обеспечивает циркуляцию кассетируемых изделий (устройство работает без сброса изделий с вибролотка), что упрощает обслуживание устройства оператором и уменьшает вероятность повреждения кассетируемых изделий.

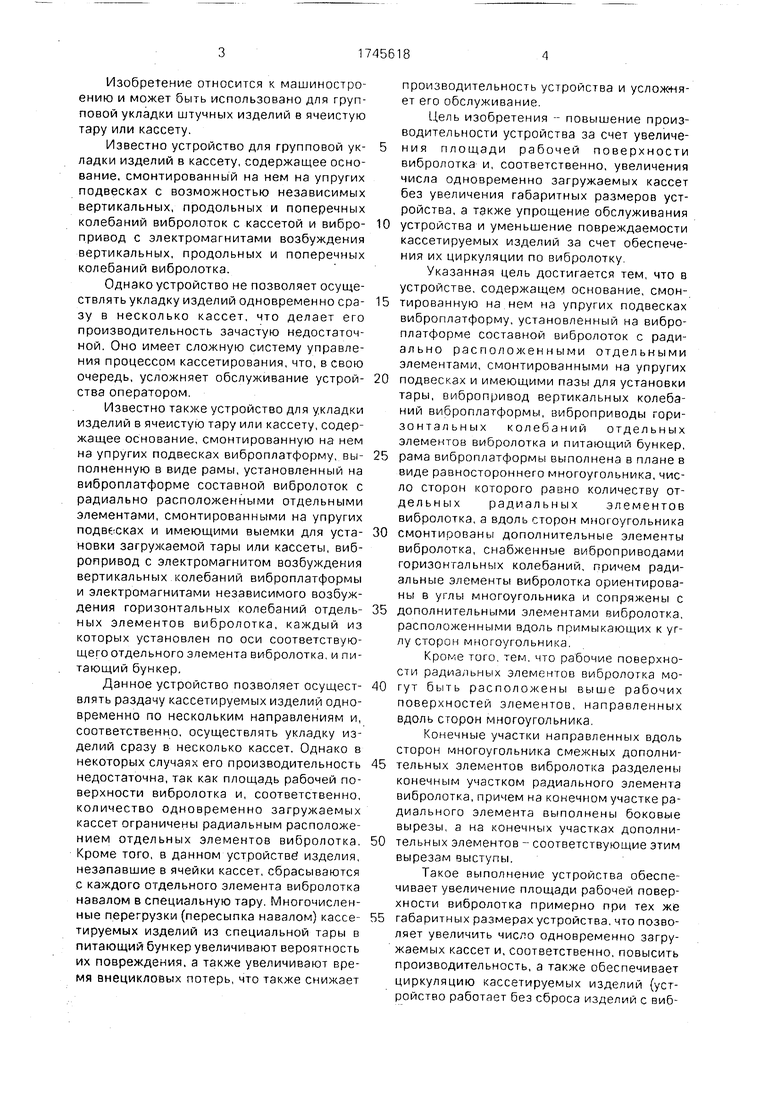

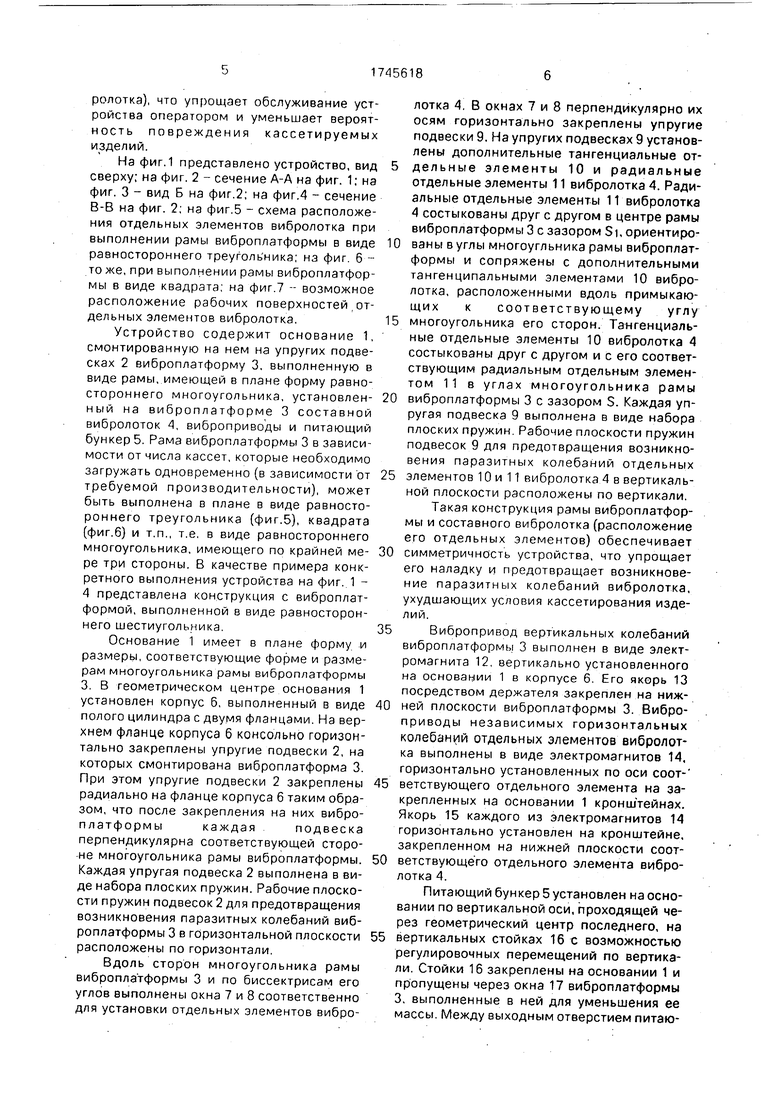

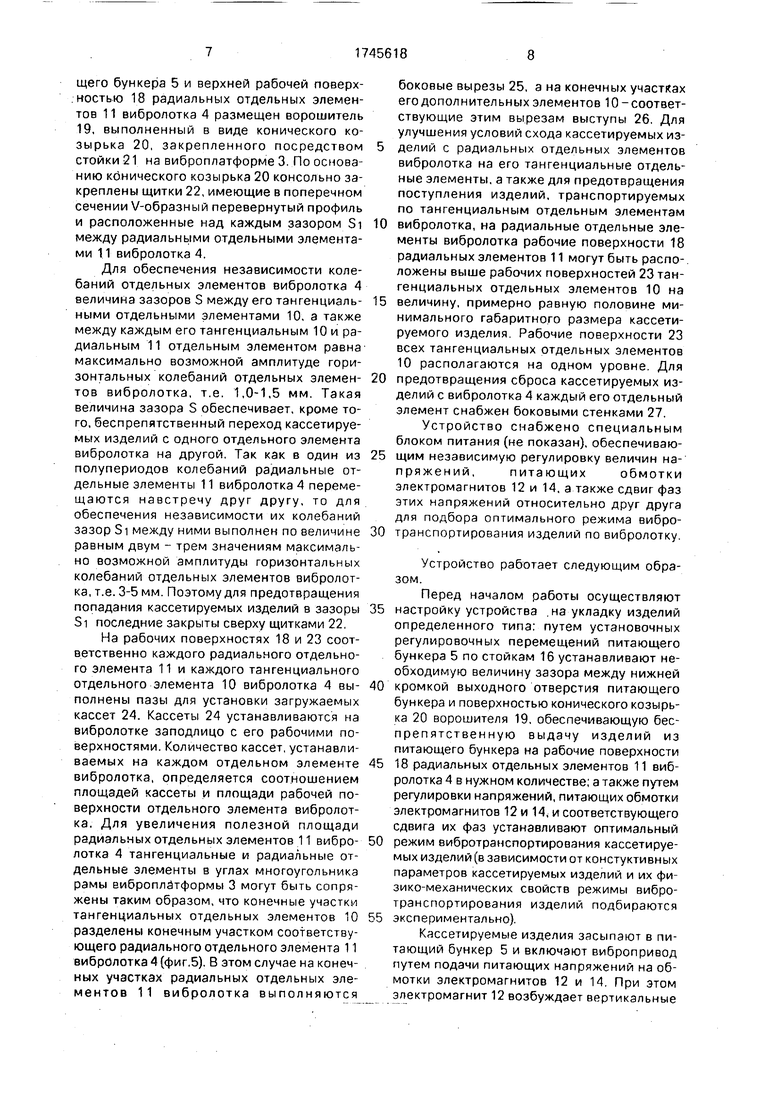

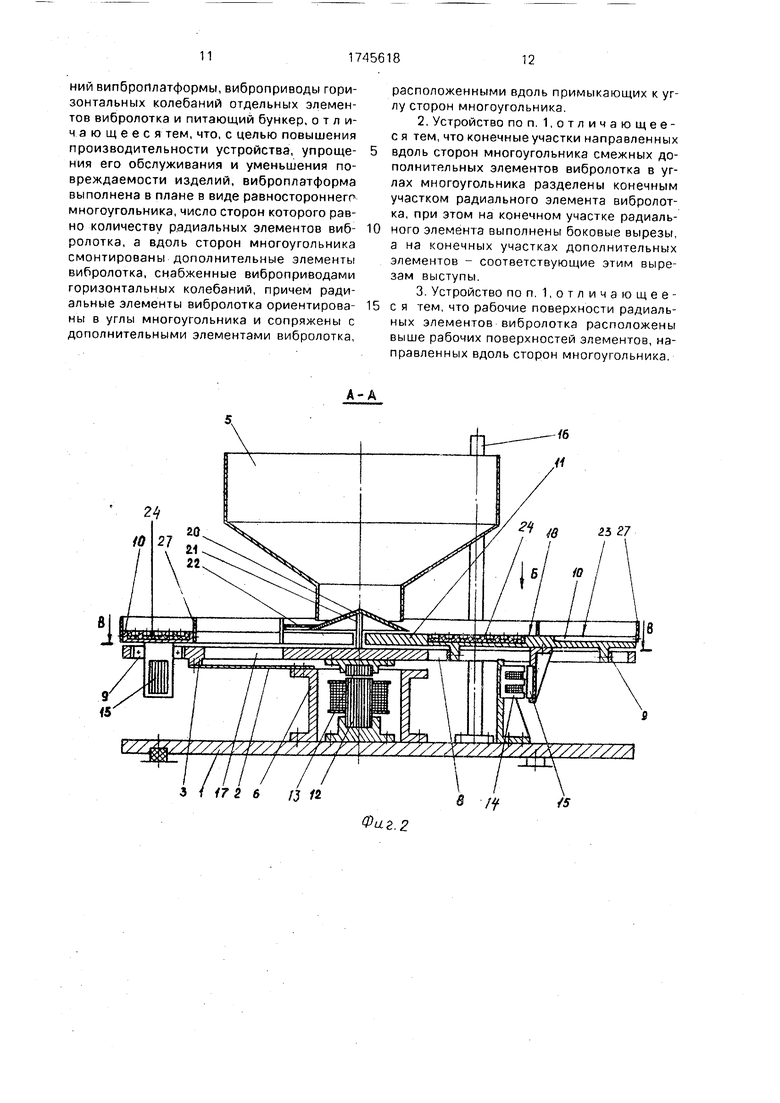

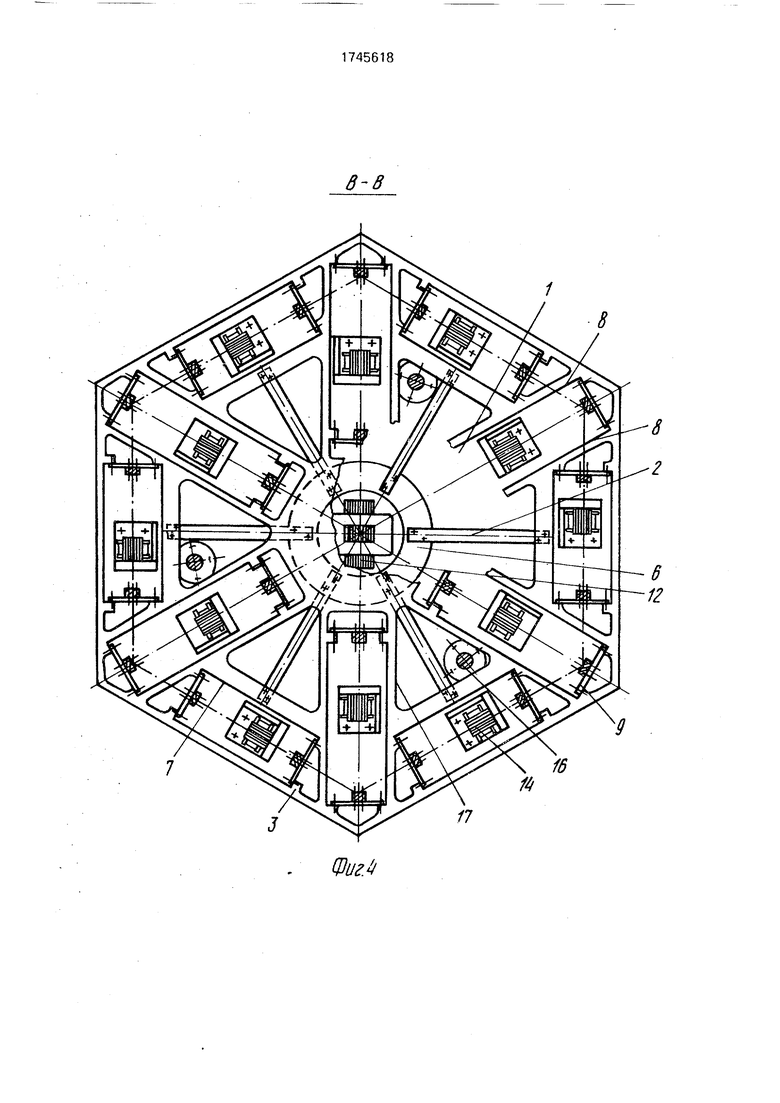

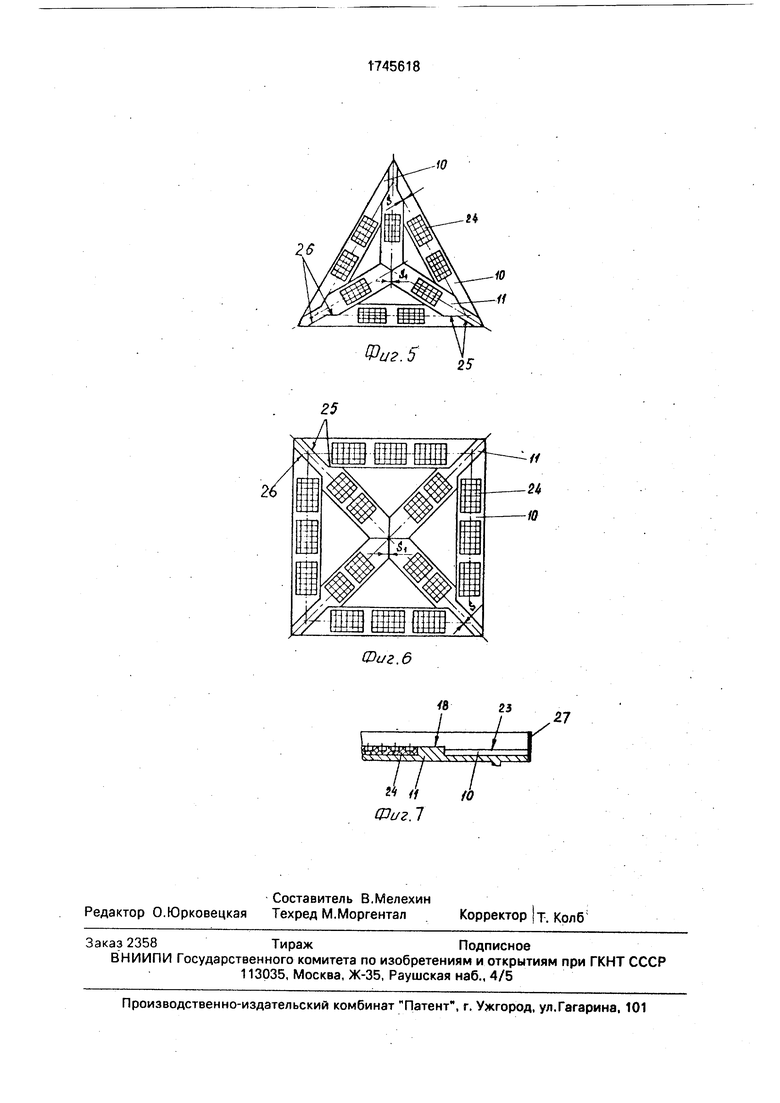

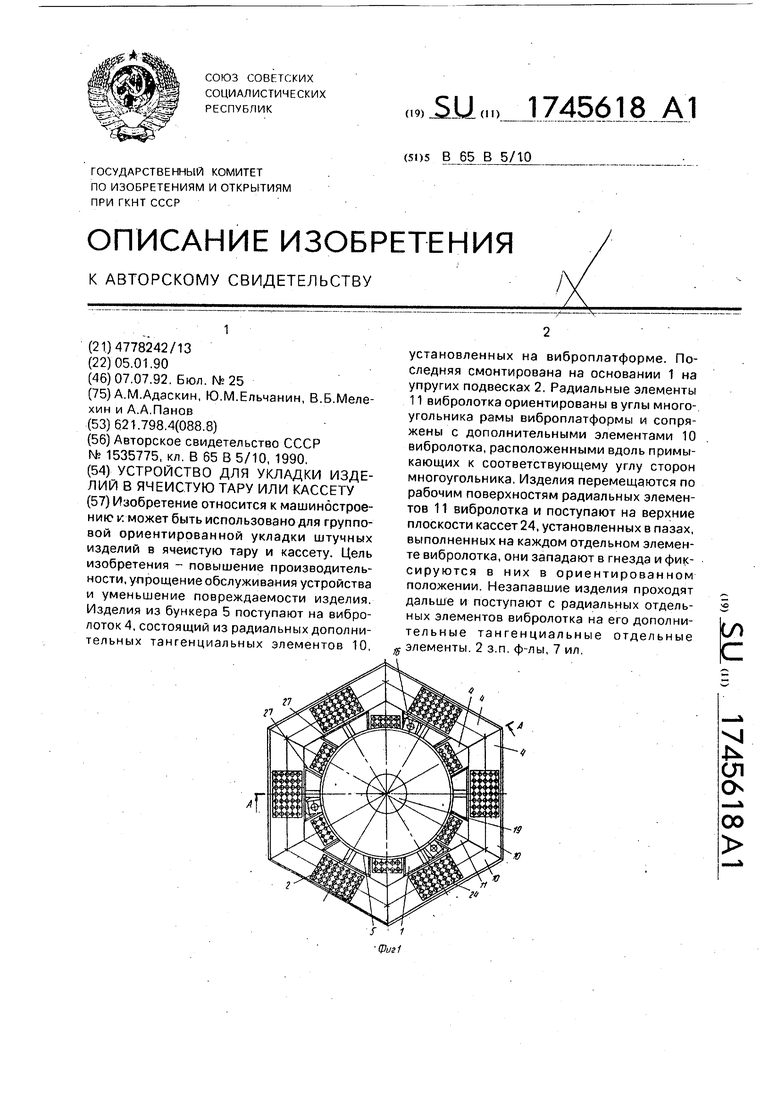

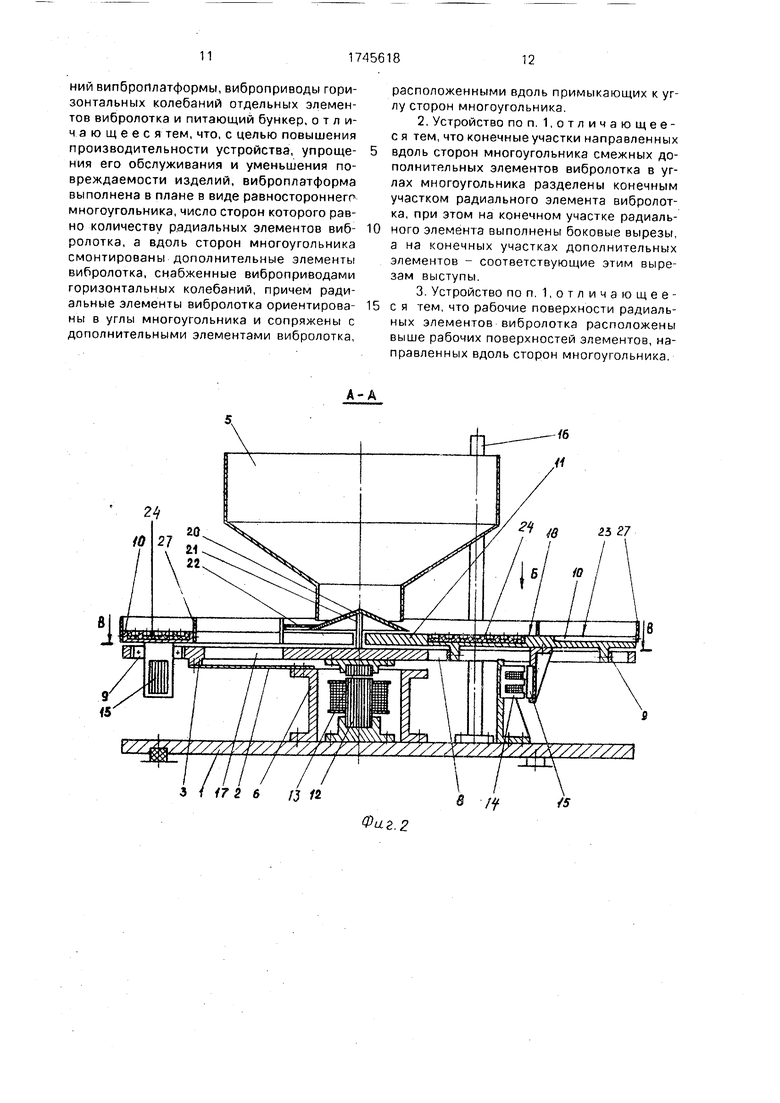

На фиг.1 представлено устройство, вид сверху; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг.2; на фиг.4 - сечение В-В на фиг. 2; на фиг.5 - схема расположения отдельных элементов вибролотка при выполнении рамы виброплатформы в виде равностороннего треугольника; на фиг. 6 - то же, при выполнении рамы виброплатформы в виде квадрата; на фиг.7 возможное расположение рабочих поверхностей отдельных элементов вибролотка.

Устройство содержит основание 1, смонтированную на нем на упругих подвесках 2 виброплэтформу 3, выполненную в виде рамы, имеющей в плане форму равностороннего многоугольника, установлен- ный на виброплатформе 3 составной вибролоток 4, виброприводы и питающий бункер 5. Рама виброплатформы 3 в зависимости от числа кассет, которые необходимо загружать одновременно (в зависимости от требуемой производительности), может быть выполнена в плане в виде равностороннего треугольника (фиг.5), квадрата (фиг.6) и т.п., т.е. в виде равностороннего многоугольника, имеющего по крайней ме- ре три стороны. В качестве примера конкретного выполнения устройства на фиг. 1 - 4 представлена конструкция с виброплатформой, выполненной в виде равностороннего шестиугольника.

Основание 1 имеет в плане форму и размеры, соответствующие форме и размерам многоугольника рамы виброплатформы 3. В геометрическом центре основания 1 установлен корпус б, выполненный в виде полого цилиндра с двумя фланцами. На верхнем фланце корпуса 6 консольно горизонтально закреплены упругие подвески 2, на которых смонтирована виброплатформа 3. При этом упругие подвески 2 закреплены радиально на фланце корпуса б таким образом, что после закрепления на них виброплатформыкаждаяподвескаперпендикулярна соответствующей стороне многоугольника рамы виброплатформы. Каждая упругая подвеска 2 выполнена в виде набора плоских пружин. Рабочие плоскости пружин подвесок 2 для предотвращения возникновения паразитных колебаний виброплатформы 3 в горизонтальной плоскости расположены по горизонтали.

Вдоль сторон многоугольника рамы виброплатформы 3 и по биссектрисам его углов выполнены окна 7 и 8 соответственно для установки отдельных элементов вибролотка 4. В окнах 7 и 8 перпендикулярно их осям горизонтально закреплены упругие подвески 9, На упругих подвесках 9 установлены дополнительные тангенциальные отдельные элементы 10 и радиальные отдельные элементы 11 вибролотка 4. Радиальные отдельные элементы 11 вибролотка 4 состыкованы друг с другом в центре рамы виброплатформы 3 с зазором Si, ориентированы в углы многоугльника рамы виброплатформы и сопряжены с дополнительными тангенципальными элементами 10 вибролотка, расположенными вдоль примыкающих к соответствующему углу многоугольника его сторон. Тангенциальные отдельные элементы 10 вибролотка 4 состыкованы друг с другом и с его соответствующим радиальным отдельным элементом 11 в углах многоугольника рамы виброплатформы 3 с зазором S. Каждая упругая подвеска 9 выполнена в виде набора плоских пружин Рабочие плоскости пружин подвесок 9 для предотвращения возникновения паразитных колебаний отдельных элементов 10 и 11 вибролотка 4 в вертикальной плоскости расположены по вертикали.

Такая конструкция рамы виброплатформы и составного вибролотка (расположение его отдельных элементов) обеспечивает симметричность устройства, что упрощает его наладку и предотвращает возникновение паразитных колебаний вибролотка, ухудшающих условия кассетирования изделий.

Вибропривод вертикальных колебаний виброплатформы 3 выполнен в виде электромагнита 12, вертикально установленного на основании 1 в корпусе 6. Его якорь 13 посредством держателя закреплен на нижней плоскости виброплатформы 3. Виброприводы независимых горизонтальных колебаний отдельных элементов вибролотка выполнены в виде электромагнитов 14, горизонтально установленных по оси соот- ветствующего отдельного элемента на закрепленных на основании 1 кронш тейнах. Якорь 15 каждого из электромагнитов 14 горизонтально установлен на кронштейне, закрепленном на нижней плоскости соответствующего отдельного элемента вибролотка 4.

Питающий бункер 5 установлен на основании по вертикальной оси, проходящей через геометрический центр последнего, на вертикальных стойках 16с возможностью регулировочных перемещений по вертикали. Стойки 16 закреплены на основании 1 и пропущены через окна 17 виброплатформы 3, выполненные в ней для уменьшения ее массы. Между выходным отверстием питающего бункера 5 и верхней рабочей поверхностью 18 радиальных отдельных элементов 11 вибролотка 4 размещен ворошитель 19, выполненный в виде конического козырька 20, закрепленного посредством стойки 21 на виброплатформе 3. По основанию конического козырька 20 консольно закреплены щитки 22, имеющие в поперечном сечении V-образный перевернутый профиль и расположенные над каждым зазором Si между радиальными отдельными элементами 11 вибролотка 4.

Для обеспечения независимости колебаний отдельных элементов вибролотка 4 величина зазоров S между его тангенциальными отдельными элементами 10, а также между каждым его тангенциальным 10 и радиальным 11 отдельным элементом равна максимально возможной амплитуде горизонтальных колебаний отдельных элементов вибролотка, т.е. 1,0-1,5 мм. Такая величина зазора S обеспечивает, кроме того, беспрепятственный переход кассетируе- мых изделий с одного отдельного элемента вибролотка на другой. Так как в один из полупериодов колебаний радиальные отдельные элементы 11 вибролотка 4 перемещаются навстречу друг другу, то для обеспечения независимости их колебаний зазор Si между ними выполнен по величине равным двум - трем значениям максимально возможной амплитуды горизонтальных колебаний отдельных элементов вибролотка, т.е. 3-5 мм. Поэтому для предотвращения попадания кассетируемых изделий в зазоры Si последние закрыты сверху щитками 22.

На рабочих поверхностях 18 и 23 соответственно каждого радиального отдельного элемента 11 и каждого тангенциального отдельного элемента 10 вибролотка 4 выполнены пазы для установки загружаемых кассет 24. Кассеты 24 устанавливаются на вибролотке заподлицо с его рабочими поверхностями. Количество кассет, устанавливаемых на каждом отдельном элементе вибролотка, определяется соотношением площадей кассеты и площади рабочей поверхности отдельного элемента вибролотка. Для увеличения полезной площади радиальных отдельных элементов 11 вибролотка 4 тангенциальные и радиальные отдельные элементы в углах многоугольника рамы виброплатформы 3 могут быть сопряжены таким образом, что конечные участки тангенциальных отдельных элементов 10 разделены конечным участком соответствующего радиального отдельного элемента 11 вибролотка 4 (фиг.5). В этом случае на конечных участках радиальных отдельных элементов 11 вибролотка выполняются

боковые вырезы 25, а на конечных участках его дополнител ьных элементов 10 - соответствующие этим вырезам выступы 26. Для улучшения условий схода кассетируемых изделий с радиальных отдельных элементов вибролотка на его тангенциальные отдельные элементы, а также для предотвращения поступления изделий, транспортируемых по тангенциальным отдельным элементам

вибролотка, на радиальные отдельные элементы вибролотка рабочие поверхности 18 радиальных элементов 11 могут быть расположены выше рабочих поверхностей 23 тангенциальных отдельных элементов 10 на

величину, примерно равную половине минимального габаритного размера кассети- руемого изделия Рабочие поверхности 23 всех тангенциальных отдельных элементов 10 располагаются на одном уровне. Для

предотвращения сброса кассетируемых изделий с вибролотка 4 каждый его отдельный элемент снабжен боковыми стенками 27,

Устройство снабжено специальным блоком питания (не показан), обеспечивающим независимую регулировку величин напряжений, питающих обмотки электромагнитов 12 и 14, а также сдвиг фаз этих напряжений относительно друг друга для подбора оптимального режима вибротранспортирования изделий по вибролотку

Устройство работает следующим образом.

Перед началом работы осуществляют

настройку устройства на укладку изделий определенного типа: путем установочных регулировочных перемещений питающего бункера 5 по стойкам 16 устанавливают необходимую величину зазора между нижней

кромкой выходного отверстия питающего бункера и поверхностью конического козырька 20 ворошителя 19, обеспечивающую беспрепятственную выдачу изделий из питающего бункера на рабочие поверхности

18 радиальных отдельных элементов 11 вибролотка 4 в нужном количестве; а также путем регулировки напряжений, питающих обмотки электромагнитов 12 и 14, и соответствующего сдвига их фаз устанавливают оптимальный

режим вибротранспортирования кассетируемых изделий (в зависимости от констуктивных параметров кассетируемых изделий и их физико-механических свойств режимы вибротранспортирования изделий подбираются

экспериментально).

Кассетируемые изделия засыпают в питающий бункер 5 и включают вибропривод путем подачи питающих напряжений на обмотки электромагнитов 12 и 14. При этом электромагнит 12 возбуждает вертикальные

колебания виброплатформы 3 на упругих подвесках 2 относительно основания 1, а каждый электромагнит 14 - горизонтальные независимые колебания отдельных элементов 10 и 11 вибролотка 4 на упругих подвесках 9 относительно виброплатформы 3. В результате этого каждый из отдельных элементов 10 и 11 вибролотка 4 совершает независимые гармонические колебания под некоторым углом к горизонту относительно основания 1. Изделия через зазор между нижней кромкой выходного отверстия питающего бункера 5 и ворошителем 19 поступают из питающего бункера на начальные участки радиальных отдельных элементов 11 вибролотка 4, равномерно распределяясь по их ширине. При этом благодаря вер- тикальным колебаниям конического козырька 20 ворошителя 19 и реактивным колебаниям стенок питающего бункера 5, передаваемым на него через стойки 16 от основания 1, исключается заклинивание изделий в указанном зазоре. А конический козырек 20 и щитки 22, перекрывающие сверху зазоры Si между радиальными отдельными элементами 11 вибролотка, предотвращают западание изделий в данные зазоры и, соответственно, заклинивание радиальных элементов 11. Изделия, попавшие на щитки 22, благодаря их вертикальным колебаниям и V-образному перевернутому профилю поперечного сечения, сбрасываются с них на рабочие поверхности 18 радиальных элементов вибролотка.

Под действием сил инерции, возникающих при направленных колебаниях радиальных элементов 11 вибролотка 4,изделия начинают перемещаться по их рабочим поверхностям 18 в радиальном направлении от центра виброплатформы 3, поступая на верхние плоскости кассет 24, установленных на этих отдельных элементах вибролотка. Перемещаясь по кассете, изделия западают в ее гнезда, фиксируясь в ориентированном положении (обеспечивается соответствующей конструкцией гнезда кассеты). Незапавшие изделия проходят далее по радиальным элементам 11 вибролотка 4 и в конце их переходят (сбрасываются) на его тангенциальные отдельные элементы 10. Данные изделия начинают перемещаться по рабочим поверхностям 23 дополнительных тангенциальных элементом 10 вибролотка 4 и также западают в гнезда кассет24, установленных на этих отдельных элементах вибролотка, причем виброперемещение изделий по всем тангенциальным элементам вибролотка осуществляют в одном направлении (по или против часовой стрелки). Изделия, незапавшие в кассеты,

установленные на одном из тангенциальных элементов 10 вибролотка, переходят с него ка соседний с ним другой тангенциальный элемент вибролотка, циркулируя таким 5 образом по периметру виброплатформы. Вследствие расположения рабочих поверхностей 18 радиальных отдельных элементов 11 вибролотка на более высоком уровне, чем располагаются рабочие поверхности 23 до0 полнительных тангенциальных отдельных элементов 10, данные изделия не препятствуют сходу изделий с радиальных элементов на тангенциальные элементы вибролотка. Если конечные участки тангенциальных эле5 ментов 10 разделены конечным участком соответствующего радиального элемента 11, то данные изделия переходят зауженный конечный участок радиального элемента под действием подпора идущих следом из0 делий. Малая величина зазоров S обеспечивает при этом беспрепятственный переход изделий с одного тангенциального элемента вибролотка на другой и их циркуляцию без сброса с вибролотка устройства. После

5 заполнения гнезд кассет изделиями виброприводы отключают, заполненные кассеты снимают с вибролотка, а на их место устанавливают незаполненные. Далее цикл повторяют.

0Устройство по сравнению с другими известными устройствами, решающими такие же задачи, обеспечивает повышение производительности укладки изделий в тару или кассету по крайней мере в два раза только

.5 за счет увеличения полезной рабочей площади вибролотка при тех же габаритных размерах устройства. Отсутствие сброса загружаемых изделий с вибролотка в специальную тару и необходимости последующей

0 их пересыпки из этой тары в питающий бункер значительно уменьшает вероятность повреждения изделий. Это позволяет сократить вспомогательное время (внецик- ловые потери), затрачиваемое оператором

5 на обслуживание устройства, на 10-15%, что также повышает фактическую производительность устройства и упрощает его обслуживание.

50

Формула изобретения

1. Устройство для укладки изделий в ячеистую тару или кассету, содержащее основание, смонтированную на нем на упругих подвесках виброплатформу, установленный на виброплатформе составной вибролоток с радиально расположенными отдельными элементами, смонтированными на упругих подвесках и имеющими пазы для установки тары, вибропривод вертикальных колебаний випброплатформы, виброприводы горизонтальных колебаний отдельных элементов вибролотка и питающий бункер, отличающееся тем, что, с целью повышения производительности устройства, упрощения его обслуживания и уменьшения повреждаемости изделий, виброплатформа выполнена в плане в виде равностороннего многоугольника, число сторон которого равно количеству радиальных элементов вибролотка, а вдоль сторон многоугольника смонтированы дополнительные элементы вибролотка, снабженные виброприводами горизонтальных колебаний, причем радиальные элементы вибролотка ориентирова ны в углы многоугольника и сопряжены с дополнительными элементами вибролотка,

-

расположенными вдоль примыкающих к углу сторон многоугольника.

2.Устройство по п. 1,отличающее- с я тем, что конечные участки направленных

5 вдоль сторон многоугольника смежных дополнительных элементов вибролотка в углах многоугольника разделены конечным участком радиального элемента вибролотка, при этом на конечном участке радиаль10 ного элемента выполнены боковые вырезы, а на конечных участках дополнительных элементов - соответствующие этим вырезам выступы.

3.Устройство поп. 1,отличающее- 15 с я тем, что рабочие поверхности радиальных элементов вибролотка расположены выше рабочих поверхностей элементов, направленных вдоль сторон многоугольника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для групповой ориентированной укладки изделий в тару или кассету | 1990 |

|

SU1747311A1 |

| Устройство для групповой укладки изделий в тару или кассету | 1990 |

|

SU1752658A1 |

| Устройство для укладки изделий в тару или кассету | 1990 |

|

SU1747312A1 |

| Устройство для подачи и укладки изделий в тару | 1987 |

|

SU1535757A1 |

| Устройство для кассетирования плоских деталей | 1986 |

|

SU1348139A1 |

| Способ параллельной ориентированной выдачи стержневых изделий с головкой | 1989 |

|

SU1703371A1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬ | 2012 |

|

RU2491212C1 |

| Устройство для ориентации деталей | 1981 |

|

SU975319A1 |

| Устройство для выгрузки сыпучего материала из бункера | 1986 |

|

SU1318501A1 |

| Устройство для параллельной ориентированной выдачи стержневых изделий с головкой | 1990 |

|

SU1764943A1 |

Изобретение относится к машиностроению v. может быть использовано для групповой ориентированной укладки штучных изделий в ячеистую тару и кассету. Цель изобретения - повышение производительности, упрощение обслуживания устройства и уменьшение повреждаемости изделия. Изделия из бункера 5 поступают на вибролоток 4, состоящий из радиальных дополнительных тангенциальных элементов 10, установленных на виброплатформе. Последняя смонтирована на основании 1 на упругих подвесках 2. Радиальные элементы 11 вибролотка ориентированы в углы многоугольника рамы виброплатформы и сопряжены с дополнительными элементами 10 вибролотка, расположенными вдоль примыкающих к соответствующему углу сторон многоугольника. Изделия перемещаются по рабочим поверхностям радиальных элементов 11 вибролотка и поступают на верхние плоскости кассет 24, установленных в пазах, выполненных на каждом отдельном элементе вибролотка, они западают в гнезда и фиксируются в них в ориентированном положении. Незапавшие изделия проходят дальше и поступают с радиальных отдельных элементов вибролотка на его дополнительные тангенциальные отдельные элементы. 2 з.п. ф-лы, 7 ил. (Л С Nj ся о 00

3 У 172 6 /3 15.

8 /

/5

Фиг. 2

27 24

22

/6

Ц

и

Фиг.з

7

Фиг.4

8

16

tt

П

Фиг. 5

Фиг. 6

«

/

23

27

tiMftkfrtfl

L vV.

U ,i

Фиг Л

| Контейнер | 1988 |

|

SU1535775A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-07-07—Публикация

1990-01-05—Подача