Изобретение относится к катализаторам для углекислотной конверсии факельных газов и может быть использовано при утилизации факельных газои в нефтеперерабатывающей промышленности и сопутствующих газов о нефтедобывающей промышленности.

Целью изобретения является повышение каталитической активности и устойчивости к зауглероживанию.

Указанная цель достигается катализатором КУФ, содержащим оксиды никеля, калия, кремния, алюминия, магния и лития при следующем соотношении компонентов. мас.%:

Оксид никеля Диоксид кремния Оксид магния Оксид лития Оксид калия Оксид алюминия

10,0-15,0 17.0-32 О 6,0-10,5 4,0-8,0 5,0-8,5

Относительное Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав катализатора КУФ отличается от известного введением нового компонента, а именно оксида лития и отсутствием в заявляемом каолизаторе компонента - оксида кальция. Оксиды магния и лития увеличивают каталитическую активность катализатора. Добавка оксида калия уменьшает зэуглероживание катализатора. Это позволяет увеличить активность катализатора при соотношении диоксида углерода к факельному газу 2:1 и снизить эяуглерожива- ние катализатора.

В качестве факельного газа используется газ. отжигаемый на Московском нефтепе- рерабатыоающем заводе (МНПЗ) в Капотне. Ниже дан состав факельного газа.

%:

СК«22,9 СзНб

С2Н418.0СзНв

С2Н619,8 CiHa

H2S1,2 N2

Исходный газ после очистки от серозо- дорода и подогрева до 800°С вместе с диоксидом углерода поступает на катализатор, где происходит катзлитическ я конверсия углеводородов при 800°С.

Пример 1, Отвешивают 1,91 г кристаллогидрата никеля азотнокислого М(МОз)2 -6Н20, 14.73 г оксида алюминия,

5,1 CsHi2 14,3 0,3 C4HioO,4 0,7 Н2 3,2 12,0 СО 2,1

СО

с

00

ю

4

ю

CJ

ю

. 4,73 г оксида кремния, Si02, 2,22 г оксида магния, МдО, 3,1 г лития углекислого, ЫгСОз, 2,66 г калия углекислого, К2СОз. Все компоненты смешивают, добавляя дистиллированную воду, до получения сметано- образной, однородной массы. Затем этэ масса сушится при температуре 130°С до удаления из нее влаги. Полученную шихту тщательно перемешивают путем растирания до мельчайших частиц. Затем порошок прессу- ют при давлении 3 т/см2 в брикеты, которые прокаливают в печи в течение двух часов, плавно поднимая температуру по линейному закону со скоростью 10°С/мин до 750°С.

Перед работой брикеты восстанавлива- ют в токе водорода в течение трех часов при 720°С. При этом оксид никеля восстанавливается до металлического никеля. После этого катализатор КУФ готов к работе в условиях углекислотной конверсии факельных газов.

Полученный катализатор содержит, мас.%:

А 20з53,0

S10217,0

N1011,0

МдО8,0

LI204,5

К206,5

Испытания предлагаемого кятализато- рэ показали его высокую каталитическую активность, которая оценивалась по составу продуктов реакции. Катализатор был опробован при температуре 800°С и соотношение углекислого газа к поступающим факельным газам 2:1. В результате хрома- тографического анализа был определен состав продуктов реакции, %:

Н238,3

N21,8

СО54.6

СЩ2,2

С023,1

Пример 2. Отвешивают М1(МОзЬ -6Н2015,14г

А 20з8,9 г

Si028,9 г

МдО1,95 г

НаСОз 4,84 г

К2СОз3,26 г

Дальнейшие операции и обработку проводят так же, как и в примере 1. Полученный катализатор содержит, мэс.%:

А 20з32,0

SI0232,0

N1014,0

МдО7,0

Li207.0

К208,0

После хроматографическогоанализа онвертированного газа получен состав родуктов реакции, %:

Н229,6

N22,3

СО46,2

СН-з8,4

С0213,5 Пример 3. Отвешивают

М(МОз)2 -6Н2014,05 г

А 20з10,0 г

Si028.62 г

МдО2,09 г

У2СОз 2,75 г

К2СОз2,04 г Дальнейшие операции и обработку проодят так же, как и в примере 1. Полученный атализатор содержит, мас.%:

А120з39,5

Si0231,0

N1013,0

МдО7,5

Li204,0

К205,0 В результате хроматографического анаиза конвертированного газа получен сотав продуктов реакции, %:

Н2 -35,2

NZ2,1

СО53.3

СНл4,1

С025,3 Пример 4. Отвешивают

Ni(N03)2 6H2010,8 г

А 20з12,79 г

SI027,37 г

rvlgO1,67 г

112СОз4,14 г

К2СОз2,25 г Дальнейшие операции и обработку проодят так же, как в примере 1. Полученный атализатор содержит, мас.%:

А120з46,0

Si0226,5

N1010,0

MgO6.0

К205,5

После хроматографическогоанализа

конвертированного газа получен состав

продуктов реакции, %:

Н237,2

N21,7

СО53,8

СН43,3

С024,0 Пример 5. Отвешивают

NI(N03 r6H2016,23 г

А 20з9,45 г

Si026,95 г

MgO2.5 г

LI2C035.85 г

К2СОз 3,46 г

Дальнейшие операции и обработку проодят так же, как в примере 1. Полученный атализатор содержит, мас.%:

А 20з34,0

Si0225,0

N1015,0

MgO9,0

LI208,5

К208.5

В результате хроматографического анаиза получен состав продуктов реакции, %: Н234.8

N22,1

СО49,4

СНА4,5

С029,2

Пример 6. Отвешивают N((N03)2 6Н2013,0 г

А Оз11,12г

Si026,53 г

MgO2.92 г

1 12СОз5,51 г

К2СОз2,45 г

Дальнейшие операции и обработку проодят так же, как в примере 1. Полученный атализатор содержит, мас.%:

А 20з40.0

SI0223,5

N1012,0

MgO10,5

Li208,0

К206,0

После хроматографического анализа онвертированного газа получен состав родуктов реакции, %:

Н2 37,5

N22,0

СО56,4

,8

С022,4

Пример 7, Отвешивают Ni(N03)2 -6Н2015,1 г

А 20з9.73 г

SI028,34 г

MgO2,36 г

LI203,45 г

,07 г

Дальнейшие операции и обработку проводят так же, как и в примере 1. Полученный катализатор содержит, мас.%:

А120з35,0

Sl0230,0

N1014,0

MgO8,5

Li205,0

К207,5

После хроматографического анализа конвертированного газа получен состав продуктов реакции, %:

Н233,3

N22,2

СО47,4

СН46.5

« С0210,6

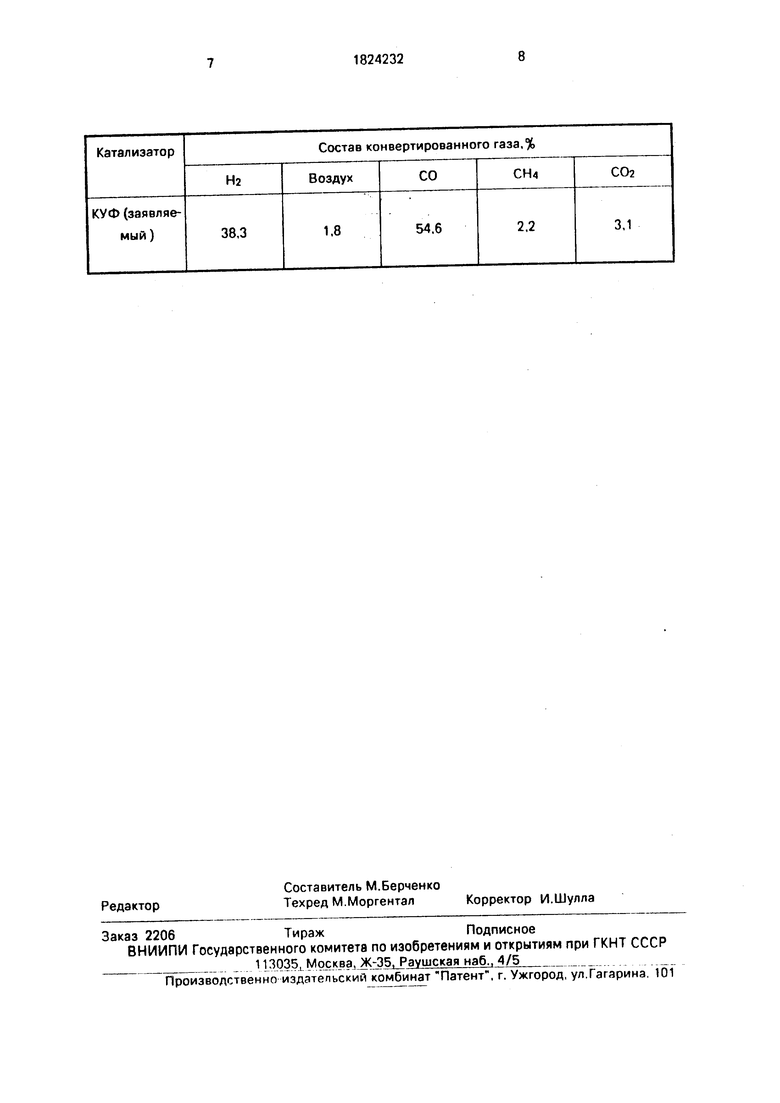

Испытания заявляемого катализатора КУФ показали, что, по сравнению с известными катализаторами, заявленный катализатор проявляет высокую каталитическую активность и устойчивость к зауглерожива- нию. При температуре 800°С и объемной скорости 1650 при соотношении углекислого газа к факельному газу 2:1 содержание метана на выходе составляет не более 8.4%. Сравнение активности катализаторов при объемной скорости 1650 при темпе- ратуре 800°С время испытания 10 ч дано в таблице.

Формула изобретения Катализатор для углекислотной конверсии факельных газов, содержащей оксиды никеля, калия, кремния, магния, алюминия и оксид металла-промотора, отличающий- с я тем. что, с целью повышения каталитической активности и устойчивости к зауглероживанию, катализатор в качестве оксида металла-промотора содержит оксид лития при следующем содержании компонентов, мас.%:

Оксид никеля

Диоксид кремния Оксид магния Оксид лития Оксид калия

Оксид алюминия

10,0-15,0 17,0-32,0 6,0-10,5 4,0-8,0 5,0-8,5 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для углекислотной конверсии метана | 1990 |

|

SU1747144A1 |

| Катализатор для конверсии углеводородов | 1990 |

|

SU1780831A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2568644C1 |

| КАТАЛИЗАТОР РИФОРМИНГА ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2013 |

|

RU2549878C1 |

| Катализатор для окисления окиси углерода | 1981 |

|

SU992080A1 |

| Носитель для катализатора конверсии углеводородов и способ его получения | 1986 |

|

SU1595556A1 |

| Катализатор для гидрирования бутиндиола-1,4 | 1989 |

|

SU1726010A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2429072C1 |

| Катализатор для дегидрирования кислородсодержащих производных ряда циклогексана | 1979 |

|

SU1030006A1 |

| Катализатор для получения ароматических моноаминов | 1983 |

|

SU1356952A3 |

Сущность изобретения: продукт - катализатор (КГ) состава, %: оксид никеля 10.0- 15,0; диоксид кремния 17,0-32.0; оксид магния 6,0-10,5; оксид лития 4,0-8,0; оксид калия 5.0-8,5; оксид алюминия - остальное. КТ получают смешением нитрата никеля, оксидов алюминия, магния и кремния с карбонатами лития и калия в присутствии воды с последующей сушкой, формованием и прокаливанием полученной смеси. Характеристика: повышенная каталитическая активность и устойчивость к зауглерожива- нию. 1 табл.

| Патент США N 4349450 | |||

| кл | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Томас Ч | |||

| Промышленные каталитические процессы и эффективные катализаторы | |||

| М.: Мир, 1973, с | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

Авторы

Даты

1993-06-30—Публикация

1991-06-21—Подача