п

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упаковки вязкого продукта в трехшовные герметичные пакеты из термопластичной полимерной пленки и упаковочно-фасовочная машина вертикального исполнения, реализующая способ | 2016 |

|

RU2631695C1 |

| Автомат для упаковки продукта в пленку | 1972 |

|

SU441202A1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающейся пленки | 1988 |

|

SU1570944A1 |

| Автомат для изготовления,наполнения продуктом и запечатывания пакетов из термопластичного материала | 1985 |

|

SU1324933A1 |

| Упаковочная машина | 1983 |

|

SU1395546A1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| ФАСОВОЧНО-УПАКОВОЧНАЯ МАШИНА | 1998 |

|

RU2132294C1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из ленточного полимерного материала | 1979 |

|

SU876497A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ МЕШКОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ МАТЕРИАЛА | 1970 |

|

SU266644A1 |

| Устройство для упаковывания | 1989 |

|

SU1701594A1 |

Изобретение относится к расфасовоч- но-упаковочной технике, а именно к устройствам для формования упаковок из плоской термосвариваемой пластмассовой пленки с наполнением упаковок продуктом, и может быть использовано в пищевой, химической и других отраслях промышленности. Автомат для расфасовки и упаковки продуктов в пакеты содержит корпус 1, по меньшей мере два дозатора 2, каждый из

которых включает по меньшей мере два укрепленных на поворотных дисках 3 мерных стакана 4 и 5, два приспособления 6 для формирования рукавов 7, два приспособления 8 для формования пакетов 9, транспортер 10 и привод 11. Приспособления б и 8 посредством дпорных площадок 18 смонтированы на вертикальном валу 19, кинематически связанном с дозаторами 2 и приспособлениями б и 8, а также с транспортером 10 и приводом 11. Каждое приспособИзобретение относится к расфасовоч- но-упаковочной технике, а именно к устройствам для формования упаковок из плоской термосвариваемой пластмассовой пленки с наполнением упаковок продуктом, и может быть использовано в пищевой, химической и других отраслях промышленности.

Цель изобретения - расширение технологических возможностей и повышение п роизводител ьн ости,

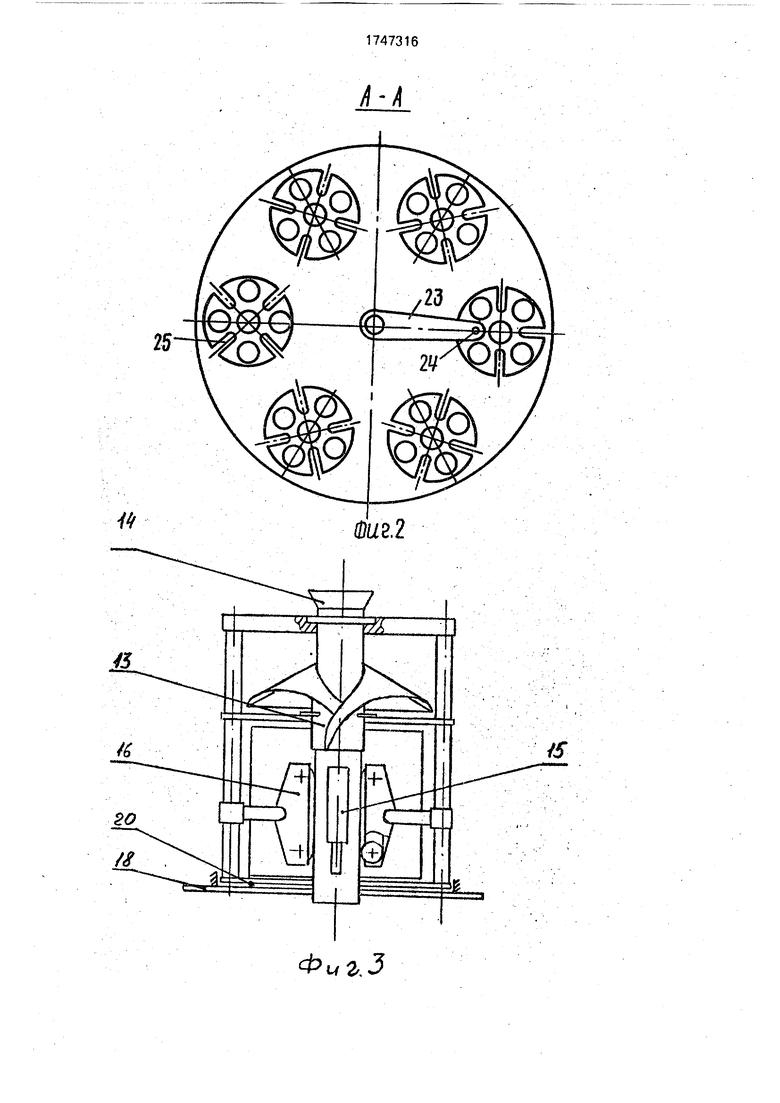

На фиг. 1 изображен автомат для расфасовки и упаковки продуктов в пакеты; на фиг.2 - разрез А-А на фиг.1; на фиг.З - приспособление для формирования рукава; на фиг.4 - приспособление для формирования рукава, вид сверху,

Автомат для расфасовки и упаковки продуктов в пакеты содержит корпус 1, по меньшей мере два дозатора 2, включающие каждый по меньшей мере два укрепленных на поворотных дисках 3 мерных стакана 4 и 5, два приспособления б для формирования рукавов 7, два приспособления 8 для формования пакетов 9, транспортер 10 и привод 11. Каждое приспособление 6 для формирования рукавов 7 имеет рулонодержатель 12, рукавообразователь 13, питающую трубу 14, механизм 15 для образования продольного шва и механизм 16 протягивания рукава 7. Каждое приспособление 8 для формования пакетов 9 включает две пары нагревательных губок 17 для образования поперечных швов. Приспособления 6 и 8 посредством опорных площадок 18 смонтированы на вертикальном валу 19, кинематически связанном с дозаторами 2 и приспособлениями 6 и 8, а также с транспортером 10 и приводом 11. Каждое приспособление 6 для формирования рукавов 7 выполнено в виде съемного модуля 20. Диски 3 дозаторов 2 смонтированы с возможностью дискретного поворота, а транспортер 10 выполнен круговым. Приспособления 6 и 8 кинематически связаны с валом 19 посредством зубчатых передач 21, а транспортер 10 - посредством ременной передачи

ление б для формирования рукавов 7 выполнено в виде съемного модуля. Диски 3 дозаторов смонтированы с возможностью дискретного поворота, а транспортер 10 выполнен круговым, Изобретение позволяет расширить технологические возможности за счет обеспечения упаковки различных видов продуктов и повысить производительность автомата ввиду возможности быстрой смены приспособления д/1я форми- рования рукава. 2 з.п. ф-лы, 4 ил.

имеет возможность контакта с радиальными пазами 25, выполненными в дисках 3.

Автомат для расфасовки и упаковки продуктов в пакеты работает следующим образом.

Привод 11 через вал 19 и первую зубчатую передачу 21 приводит в движение приспособления 6 для формирования рукавов 7 и приспособления 8 для формования пакетов 9, а через вал 19 и ременную передачу

22 - транспортер 10. Одновременно с этим включаются в работу механизмы 15 для образования продольных швов, а также нагрев нагревательных губок 17 для образования поперечных швов, и происходит поворот дисков 3, мерный стакан 4 устанавливается

под дозатором 2. Через эту же зубчатую

передачу 21 приводятся в движение меха, низмы 16 протягивания рукавов 7. Через

вторую зубчатую передачу 21 приводятся в

движение пары нагревательных губок 17. Сначала верхние пары губок 17 сводятся, а нижние расходятся, В рукавах 7 формируется дно пакетов 9, Затем пары губок 17 меняются местами по ходу движения рукавов 7,

К этому моменту планка 23, совершив полный оборот, установила на всех местах диски 3 таким образом, чтобы под каждым дозатором 2 находились мерные стаканы 4,

в которые поступает фасуемый продукт. Палец 24 планки 23, входя в паз 25 исходного диска 3, поворачивает его и устанавливает засыпанный продуктом стакан 4 над трубой 14 первого приспособления 6 для формования рукава 7. Происходит освобождение стакана 4. Продукт, пройдя трубу 14, попадает в рукав 7, имеющий дно. В это время нижняя пара губок 17 разжимается, а верхняя - сходится. Происходит запечатывание

пакета 9, формование дна следующего пакета 9 и отрезание первого. Сформированный

пакет 9 попадает на круговой транспортер 10.

Аналогичным образом происходит процесс и на других местах расфасовки, причем в строгой очередности друг за другом.

При полном расходе пленочного материала или при обрыве его на одном рабочем месте расфасовки продуктов и их упаковки это место отключается. Благодаря тому, что каждое приспособление 6 выполнено в виде съемного модуля 20, оно вытаскивается из автомата, а на его место устанавливается новое заранее подготовленное.

При смене фасуемого материала приспособления б заранее собираются в рабочее положение вне зоны обслуживания. Устанавливаются новые трубы 14 необходимого диаметра и необходимых размеров рукавообразователя 13. Закрепляюся руло- нодержатели 12с пленкой необходимой ширины, а концы пленок пропускаются через рукавообразователи 13, механизмы 16 протягивания рукавов 7 и механизмы 15 образования продольных швов.

Таким образом, автомат для расфасовки и упаковки продуктов в пакеты обеспечивают быструю смену основного узла конструкции - приспособления для формирования рукава, что повышает производительность, расширяет технологические возможности за счет обеспечения упаковки различных видов продуктов, увеличивает выпуск готовой продукции с единицы занимаемой площади и обеспечивает формирование группы упаковок в транспортные блоки в пределах занимаемой площади.

Формула изобретения 1. Автомат для расфасовки и упаковки продуктов в пакеты, содержащий корпус, дозатор, включающий по меньшей мере два

укрепленных на поворотном диске мерных стакана, приспособление для формирования рукава, имеющее рулонодержатель, ру- кавообраэователь, питающую трубу и

механизмы для образования продольного шва и протягивания рукава, приспособление для формования пакетов, включающее две пары нагревательных губок для образования поперечных швов, транспортер и привод, о т л и ч а ю щи йся тем, что, с целью расширения технологических возможностей и повышения производительности, он дополнительно снабжен по меньшей мере одним дозатором, одним приспособлением

для формирования рукава и одним приспо- соблением для формования пакетов, при этом дозаторы и приспособления для формирования рукава и формования пакетов посредством опорных площадок смонтированы на вертикальном центральном валу, кинематически связанном с указанными дозаторами и приспособлениями, а также с транспортером и приводом, причем каждое приспособление для формирования рукава

выполнено в виде съемного модуля, диски дозаторов смонтированы с возможностью дискретного поворота, а транспорУер выполнен кольцевым.

тем, что приспособления для формирования рукава и формования пакетов кинематически связаны с валом посредством зубчатых передач, а транспортер - посредством ременной передачи.

м

Фчг.З

л-л

Фиг.2

20

ФигЛ

| Автомат для расфасовки и упаковки сыпучих продуктов в пакеты с М-образными боковыми складками из рукавных термопластичных пленочных материалов | 1986 |

|

SU1369989A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Капсукский завод продовольственных автоматов им | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1992-07-15—Публикация

1990-10-11—Подача