СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1031933A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2032634C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2358929C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ПО СУХОМУ СПОСОБУ ПРОИЗВОДСТВА | 1998 |

|

RU2137728C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2002 |

|

RU2215703C1 |

| Способ получения портландцементного клинкера | 1989 |

|

SU1673558A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU905215A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU639829A1 |

| Способ получения портландцементного клинкера | 1985 |

|

SU1320188A1 |

Изобретение относится к составам сырьевых смесей для получения портландцементного клинкера. Сущность изобретения: сырьевая смесь содержит компоненты при следующем соотношении, мас.%: известняк 72.11-78,60; биотитовый сиенит 18.53-24.15; огарки 2,87-3,74. При использовании в качестве глинистого компонента биотитового сиенита снижается температура обжига до 1300°С. из-за высокой реакционной способности биотитового сиенита, в котором 5Ю2 находится в связанном виде. За счет низкой температуры обжига снижается расход топлива и электроэнергии. Зтабл.

Изобретение относится к составам сырьевых смесей для получения портланд- цементного клинкера.

Известна сырьевая смесь для получения портландцементного клинкера, включающая компоненты, мае.%: карбонатный компонент 60-73, алюмосиликатный компонент 24-34, желесодержащий компонент 2-4.

. Цель изобретения - снижение температуры обжига и расхода топлива, повышение прочности.

Сырьевая смесь для получения портландцементного клинкера включает карбонатный, железистый и глинистые компоненты, в качестве глинистого компонента она содержит биотитовый сиенит.

Биотитовый сиенит является разновидностью сиенита и представляет собой глубинные среднезернистые бескварцевые породы светло-серого или розового цвета.

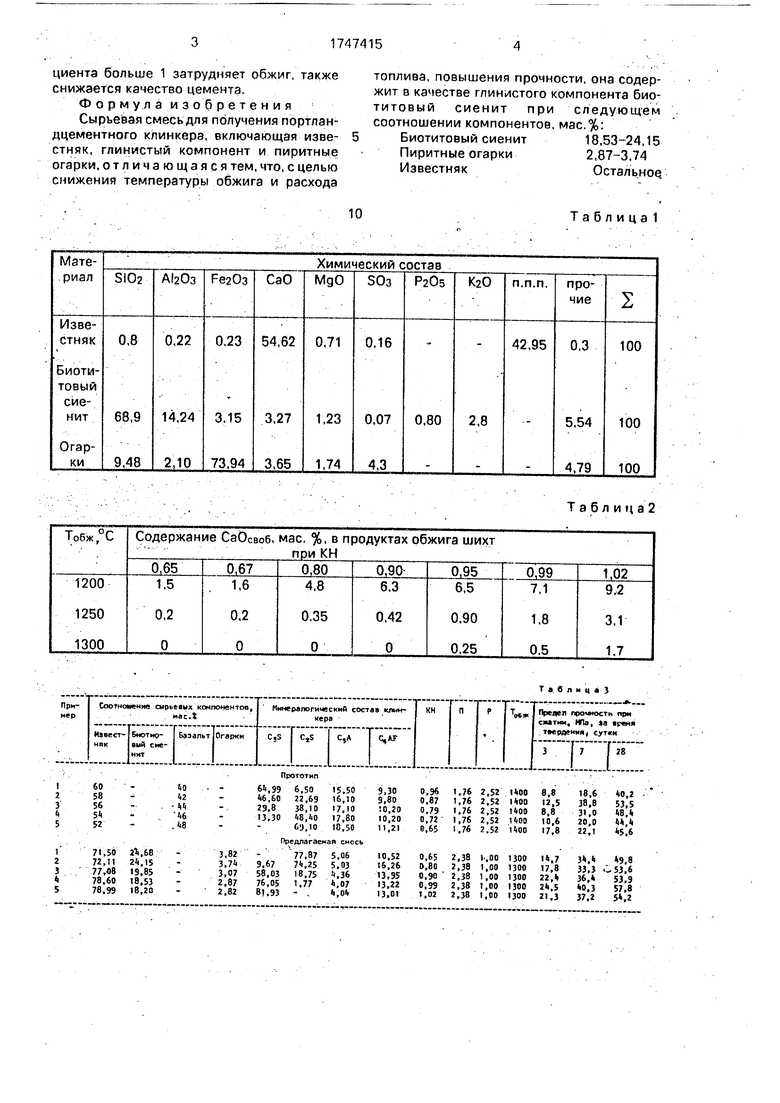

Химические составы используемой по.- роды и известняка приведены в табл. 1.

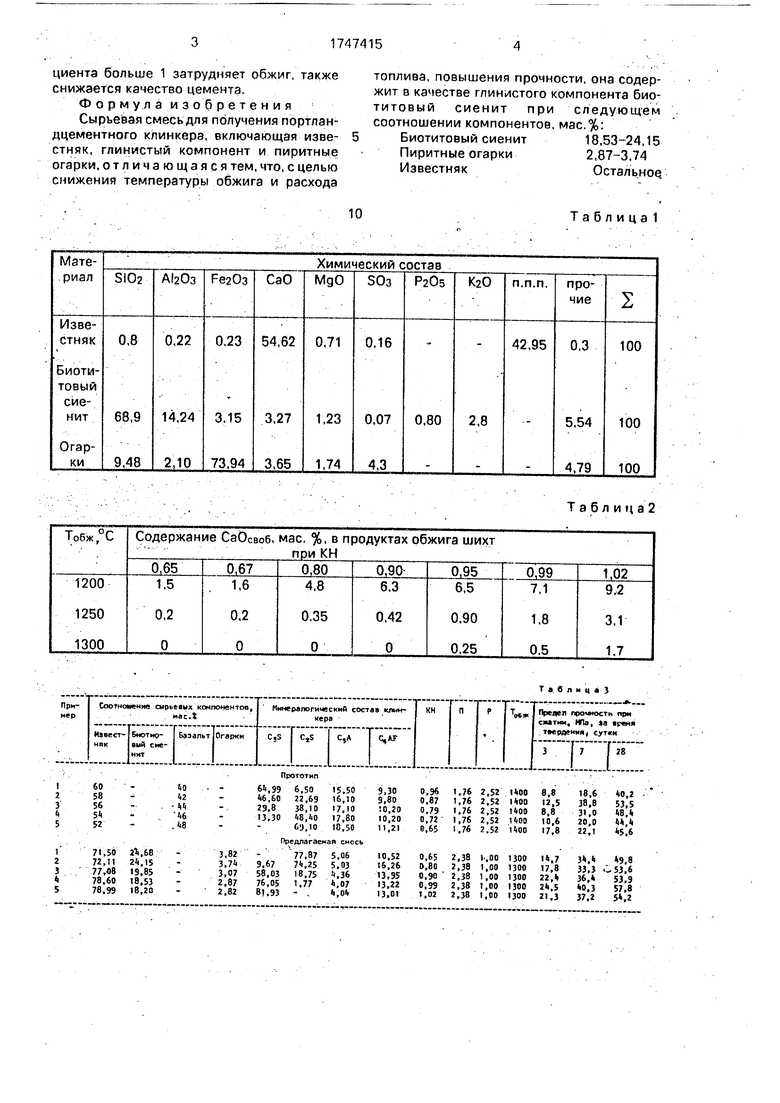

Составы шихт и характеристики клинкеров приведены в табл. 2,

Оба компонента размалывают в шаровых мельницах до остатка на сите 008 до 15%. Составляют сырьевую ,90 и п.2,38, .00, Формуют таблетки 1x1x3 см и обжигают в силитовых печах. Процесс клинкерообрэзования контролируют по содержанию СаОсвоб.

Из табл. 2 видно, что процесс клйноке- рообразовакия заканчивается при 1300°С полностью при всех значениях КН.

Составы шихт, характеристики клинкеров и результаты испытаний приведены в табл. 3.

Как видно из табл. 3, понижение КН ниже нижнего предела снижает качество полученного цемента, а повышение коэффих|

XI

сл

циента больше 1 затрудняет обжиг, также снижается качество цемента.

Формула изобретения Сырьевая смесь для получения портлан- дцементного клинкера, включающая известняк, глинистый компонент и пиритные огарки, отличающаяся тем, что, с целью снижения температуры обжига и расхода

топлива, повышения прочности, она содержит в качестве глинистого компонента био- титовый сиенит при следующем соотношении компонентов, мас.%:

Биотитоеый сиенит18,53-24,15

Пиритные огарки2,87-3.74

ИзвестнякОстальное.

10

Т а б л и ц а 1

Таблица2

Таблица)

| Способ получения портландцементногоКлиНКЕРА | 1979 |

|

SU833681A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1992-07-15—Публикация

1990-07-30—Подача