Изобретение относится к способу получения стержневых отливок из поликапроамида методом анионной активированной полимеризации капролактама с использованием давления, в присутствии активатора и щелочного катализатора и может использоваться для получения бездефектных стержневых отливок из поликапроамида с соотношением длины к диаметру 10-30.

Использование таких стержневых отливок позволяет резко сократить количество отходов в виде стружки и время на механическую обработку и термообработку.

Известен способ получения изделий (стержней) путем активированной анионной полимеризации лактамов в нагретой эластичной форме, помещенной в металлическую оправку, под давлением 50 кгс/см2. Давление прикладывают через 2-3 мин после заливки реакционных расплавов в форму, когда реакционная масса становится вязкой и пластичной. Данным способом можно получать бездефектные отливки с соотношением L/D не более 10.

Известный способ не позволяет получать отливки с соотношением L/D более 10-12, так как существенно ухудшается их качество (увеличивается пористость изделий, появляется разнотолщинность и т. д. ).

Наиболее близким к предлагаемому является способ получения стержневых отливок из поликапроамида методом анионной активированной полимеризации капролактама, включающий плавление лактама, сушку барботированием инертного газа, приготовление растворов активатора и катализатора в расплаве капролактама, смешение полученных растворов, заполнение полученной смесью нагретой формы, выдержку смеси в форме при температуре полимеризации под давлением, прикладываемым одновременно с заливкой смеси в форму, распрессовку формы и охлаждение отливок.

Цель изобретения - снижение пористости стержневых отливок с соотношением длины и диаметра 10-30.

Цель достигается за счет того, что выдержку смеси в форме при температуре полимеризации проводят под давлением 1-8 кгс/см2.

Способ осуществляют следующим образом.

В раздельных емкостях расплавляют капролактам (ГОСТ 7950-86) и сушат от следов влаги барботированием инертным газом-азотом (ГОСТ 10157-79) в течение 30-40 мин до содержания остаточной влаги не более 0,01 мас. % .

В одной из емкостей приготовляют раствор активирующей системы (толуилендиизоцианат по ТУ 113-03-331-79 или блокированный капролактамом ТДИ) при 125-140оС. В другой емкости приготовляют раствор щелочного катализатора (натриевая соль капролактама, магнийбромид капролактам или непосредственно металлический натрий) из расчета 0,35 мас. % и подогревают раствор до температуры слива 130-145оС. Реакционные расплавы смешивают и полученную смесь заливают в вертикально расположенные формы диаметром 30-100 мм различной длины, прогретые при 170-180оС.

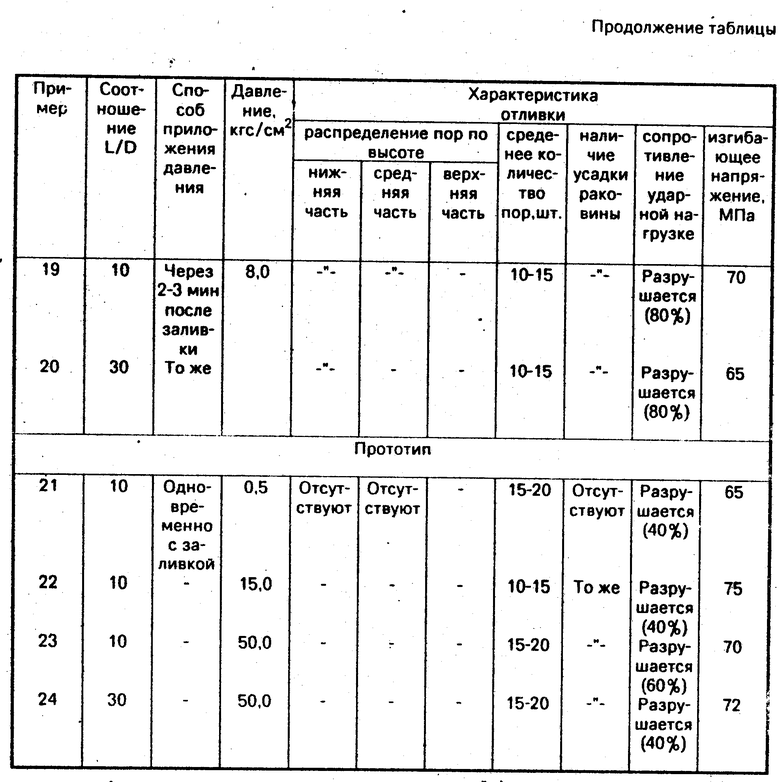

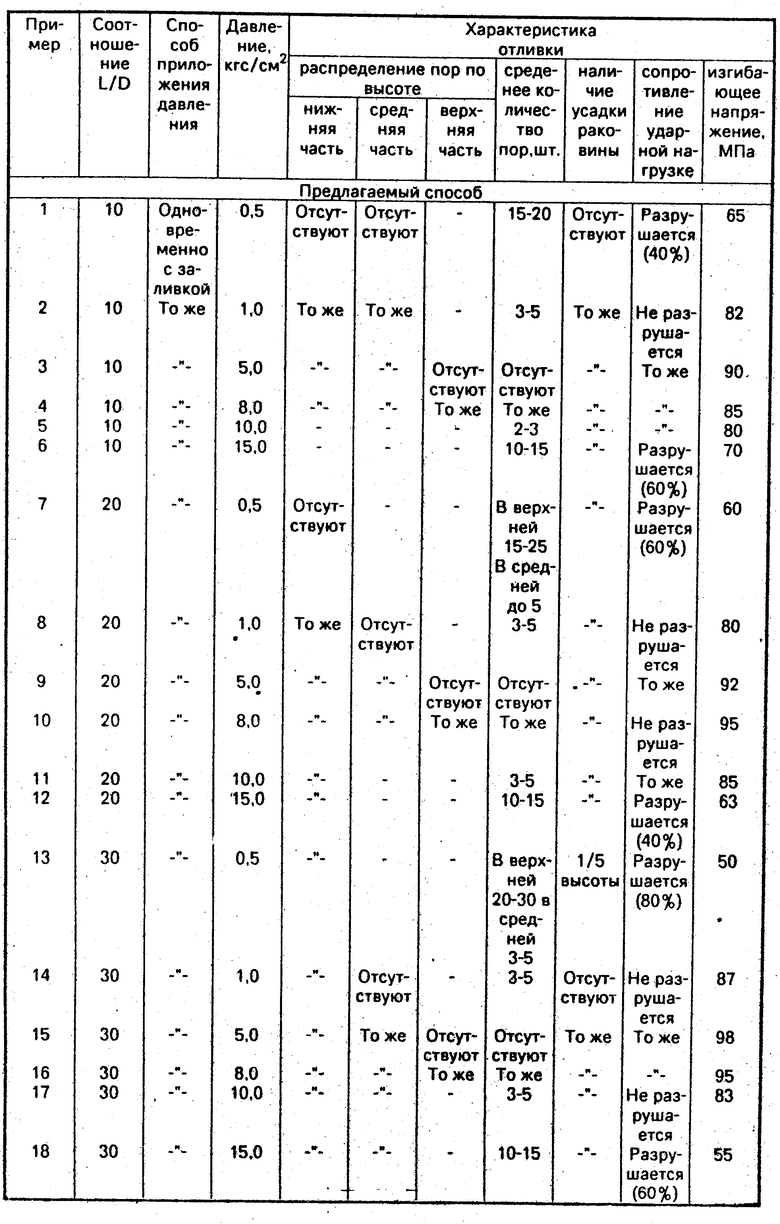

П р и м е р ы 1-18 проводят по предложенному способу с приложением давления одновременно с заливкой реакционного расплава в форму. В примерах 19 и 20 давление прикладывается по истечении 2-3 мин после начала процесса полимеризации в нагретой форме. Опыты 21-24 проводят по прототипу.

После выдержки реакционной массы в форме в течение 30 мин (по завершении процессов полимеризации и кристаллизации) изделия в виде стержней извлекают из формы и охлаждают со скоростью 5-8оС/мин до комнатной температуры. Затем изделия разрезают механическим путем на всю длину по диаметру, изучают их структуру и изготовляют образцы для физико-механических испытаний (см. таблицу).

Сопротивление ударной нагрузке определяют по ГОСТ 4647-86 и п. 3.5 ТУ 6-05-988-87 на образцах без нагрева. Для случаев хрупкого разрушения образцов, в таблице в скобках приведен процент разрушений.

Изгибающее напряжение при величине прогиба 1,5 толщины образца определяют по ГОСТ 4648-71* и п. 3.4 ТУ 6-05-988-87.

Число пор размером не более 1,5 мм на 1000 мм2 площади сечения отливки определяют по п. 3.3 ТУ 6-05-988-87.

Как видно из приведенных данных, снижение пористости отливок наблюдается для узкого диапазона давлений 1-8 кгс/см2 (примеры 2-4, 8-10, 14-17), в случае его приложения к полимеризующейся массе одновременно с заливкой давления подпрессовки ниже 1 кгс/см2 (примеры 1, 7, 13), выше 8 кгс/см2 (примеры 5, 6, 17, 18, 11, 12) и при приложении давления по истечении 2-3 мин с момента заливки расплава в форму (примеры 19, 20) обеспечивается получение отливок с высокой концентрацией дефектов в виде пор. (56) Авторское свидетельство СССР N 1254712, кл. C 08 G 69/18, 1984.

Патент ФРГ N 1299885, кл. C 08 g 20/20, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА АНИОННОЙ ПОЛИМЕРИЗАЦИЕЙ КАПРОЛАКТАМА | 1992 |

|

RU2074866C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРОВ | 1992 |

|

RU2036933C1 |

| Способ получения светостабилизированных полиамидов | 1989 |

|

SU1778115A1 |

| Способ получения блочного поликапроамида | 1980 |

|

SU937475A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ | 1992 |

|

RU2034826C1 |

| Термопластичная формовочная композиция | 1989 |

|

SU1776677A1 |

| Способ получения полиамидной пластифицированной композиции | 1990 |

|

SU1819269A3 |

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2012568C1 |

| СПОСОБ ОЧИСТКИ РЕАКТОРОВ ДЛЯ СИНТЕЗА СЛОЖНЫХ ЭФИРОВ | 1992 |

|

RU2011444C1 |

| Способ получения сополиамидов | 1987 |

|

SU1504238A1 |

Использование: для получения при применяемых в машиностроении отливок из блочного полиамида. Сущность изобретения: указанные отливки с соотношением длины и диаметра 10 - 30 и пониженным содержанием пор получают анионной активированной полимеризацией капролактама в форме под давлением 1-8 кгс/см2, прикладываемым одновременно с заливкой реакционной смеси в форму. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ СТЕРЖНЕВЫХ ОТЛИВОК ИЗ ПОЛИКАПРОАМИДА путем анионной активированной полимеризации капролактама, включающий плавление лактама, сушку барботированием инертного газа, приготовление растворов активатора и катализатора в расплаве капролактама, смешение полученных растворов, заполнение полученной смесью нагретой формы, выдержку смеси в форме при температуре полимеризации под давлением, прикладываемым одновременно с заливкой смеси в форму, распрессовку формы и охлаждение отливок, отличающийся тем, что, с целью снижения пористости стержневых отливок с соотношением длины и диаметра 10 - 30, выдержку смеси в форме при температуре полимеризации проводят под давлением 1 - 8 кгс/см2.

Авторы

Даты

1994-02-28—Публикация

1989-08-03—Подача