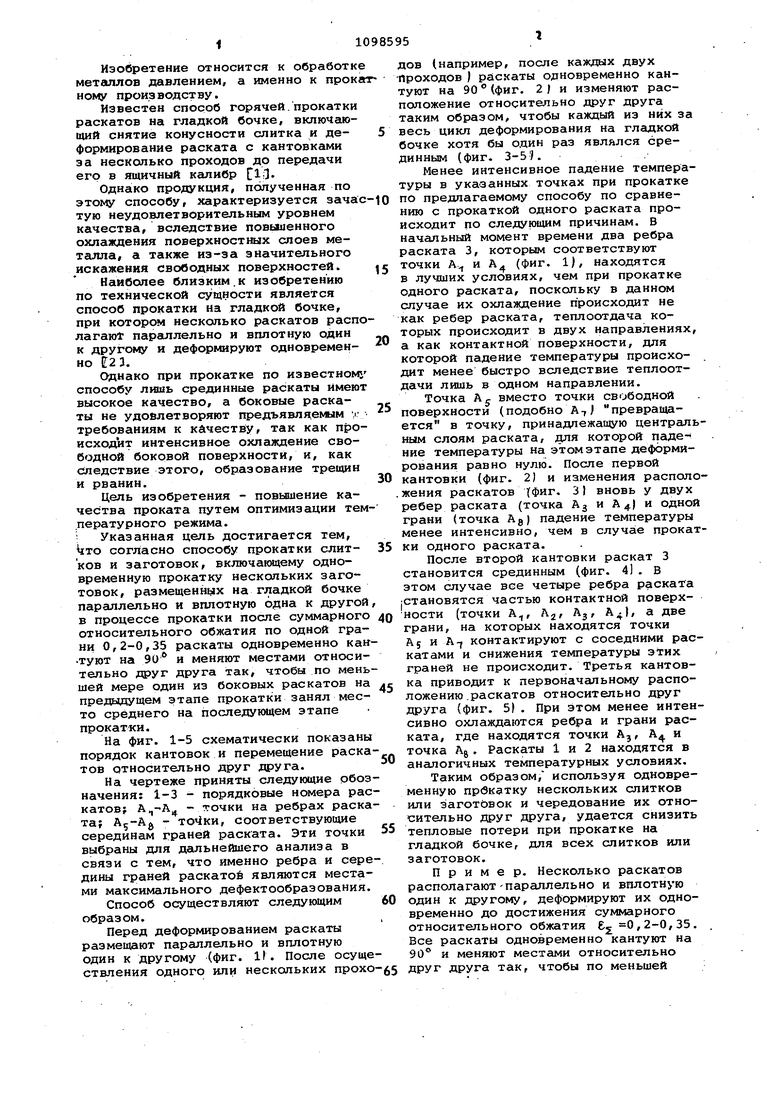

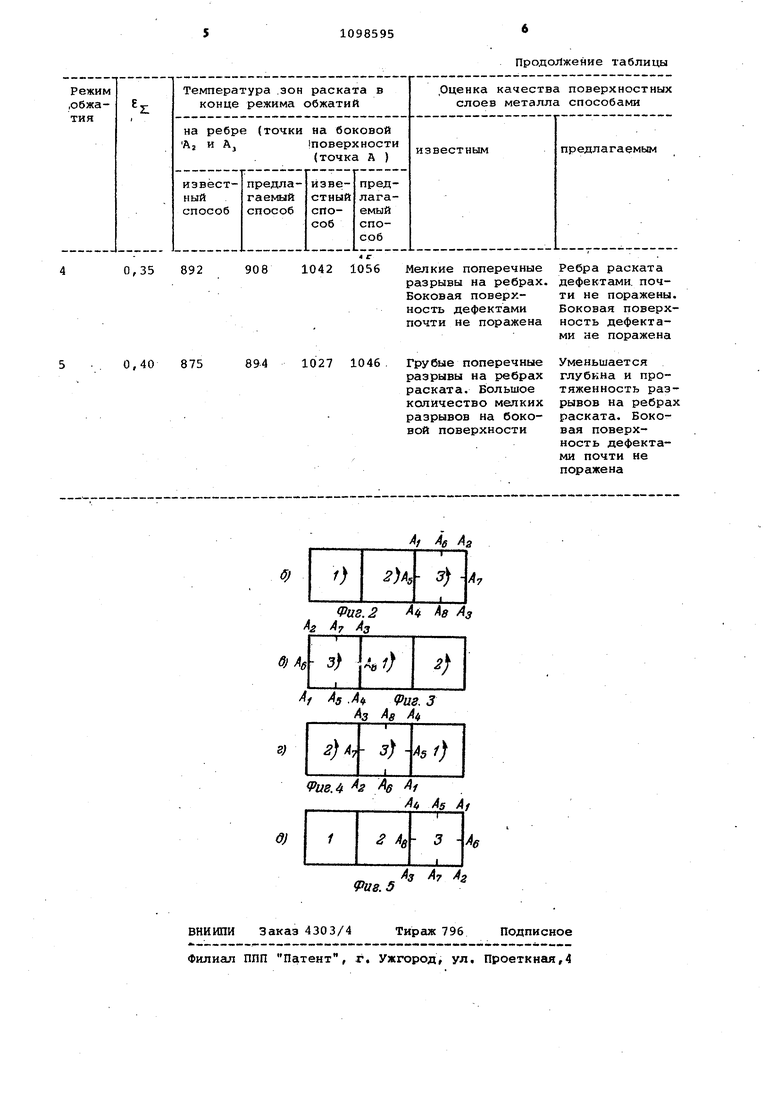

Изобретение относится к обработк метгшлов давлением, а именно к прок ному производству. Известен способ горячей.прокатки раскатов на гладкой бочке, включающий снятие конусности слитка и деформирование раската с кантовками за несколько проходов до передачи его в ящичный калибр 1:1. Однако продукция, полученная по этому способу, характеризуется зача тую неудовлетворительным уровнем качества, вследствие повьаиенного охлаждения поверхностных слоев метгшла, а также из-за значительного искажения свободных поверхностей. Наиболее близким.к изобретению по технической сущности является способ прокатки на гладкой бочке, при котором несколько раскатов распо лагают параллельно и вплотную один к другому и деформируют одновременно Е:23. Однако при прокатке по HSBecTHOMj способу лишь срединные раскаты имеют высокое качество, а боковые раскаты не удовлетворяют предъявляемым v требованиям к качеству, так как nt oисходит интенсивное охлгикдение свободной боковой поверхности, и, как следствие этого, образование трещин и рванин. Цель изобретения - повышение качества проката путем оптимизации тем пературного режима. Указанная цель достигается тем, то согласно способу прокатки слитков и заготовок, включающему одновременную прокатку нескольких заготовок, размещенных на гладкой бочке параллельно и вплотную одна к другой в процессе прокатки после суммарного относительного обжатия по одной грани 0,2-0,35 раскаты одновременно каи туют на 90 и меняют местами относительно друг друга так, чтобы по мень шей мере один из боковых раскатов на предыдущем этапе прокатки занял место среднего на последующем этапе прокатки. На фиг. 1-5 схематически показаны порядок кантовок и перемещение раска тов относительно друг друга. На чертеже приняты следующие обоз начения: 1-3 - порядковые номера рас катов; - точки на ребрах раска та; - то1ки, соответствующие серединам граней раската. Эти точки выбраны для дальнейшего анализа в связи с тем, что именно ребра и сере дины граней раскатоб являются местами максимального дефектообразования. Способ осуществляют следующим образом. Перед деформированием раскаты размещают параллельно и вплотную один к другому (фиг. II. После осуще ствления одного или нескольких прохо дов (например, после каждых двух проходов I раскаты одновременно кантуют на 90 ° (фиг. 2 J и изменяют расположение относительно друг друга таким образом, чтобы каждый из них за весь цикл деформирования на гладкой бочке хотя бы один раз являлся срединным (фиг. 3-5.. Менее интенсивное падение температуры в указанных точках при прокатке по предлагаемому способу по сравнению с прокаткой одного раската происходит по следующим причинам. В начальный момент времени два ребра раската 3, которым соответствуют точки AV, и А (фиг. 1), находятся в лучших условиях, чем при прокатке одного раската, поскольку в данном случае их охлаждение происходит не как ребер раската, теплоотдача которых происходит в двух направлениях, а как контактной поверхности, для которой падение температуры происходит менее быстро вследствие теплоотдачи лишь в одном направлении. Точка AJ вместо точки свободной поверхности (подобно А 7 превращается в точку, принадлежащую центральным слоям раската/ для которой паде- ние температуры на этом этапе деформирования равно нулю. После первой кантовки (фиг. 2) и изменения расположения раскатов 1ФИГ. 31 вновь у двух ребер раската (точка Aj и А) и одной грани (точка Ag) падение температуры менее интенсивно, чем в случае прокатки одного раската. После второй кантовки раскат 3 становится срединным (фиг. 4). В этом случае все четыре ребра раската Становятся частью контактной поверхности (точки А, Aj, АЗ , А), а две грани, на которых находятся точки А 5 и А-, контактируют с соседними раскатами и снижения температуры этих граней не происходит. Третья кантовка приводит к первоначальному расположению .раскатов относительно друг друга (фиг. 51 . При этом менее интенсивно охлаждаются ребра и грани раската, где находятся точки А,, Ац. и точка Ag. Раскаты 1 и 2 находятся в аналогичных температурных условиях. Таким образом, используя одновременную прбкэтку нескольких слитков или заготовок и чередование их относительно друг друга, удается снизить тепловые потери при прокатке на гладкой бочке, для всех слитков или заготовок. Пример. Несколько раскатов располагаютПараллельно и вплотную один к другому, деформируют их одновременно до достижения суммарного относительного обжатия е 0,2-0,35. Все раскаты одновременно кантуют на 90 и меняют местами относительно друг друга так, чтобы по меньшей

мере один раскат, на предыдущем этапе являющийся боковым, занял место раската, являющегося срединным на последующем этапе прокатки. Деформируют их одновременно до достижения суммарного обжатия ,2-0,35; осуществляют операции, аналогичные приведеннЕлм.

Количество парных операций кантовок и последующего изменения расположения раскатов относительно друг друга зависит от применяемого режима обжатий, разделяют раскаты и осуществляют дальнейшую их прокатку в ящичных калибрах.

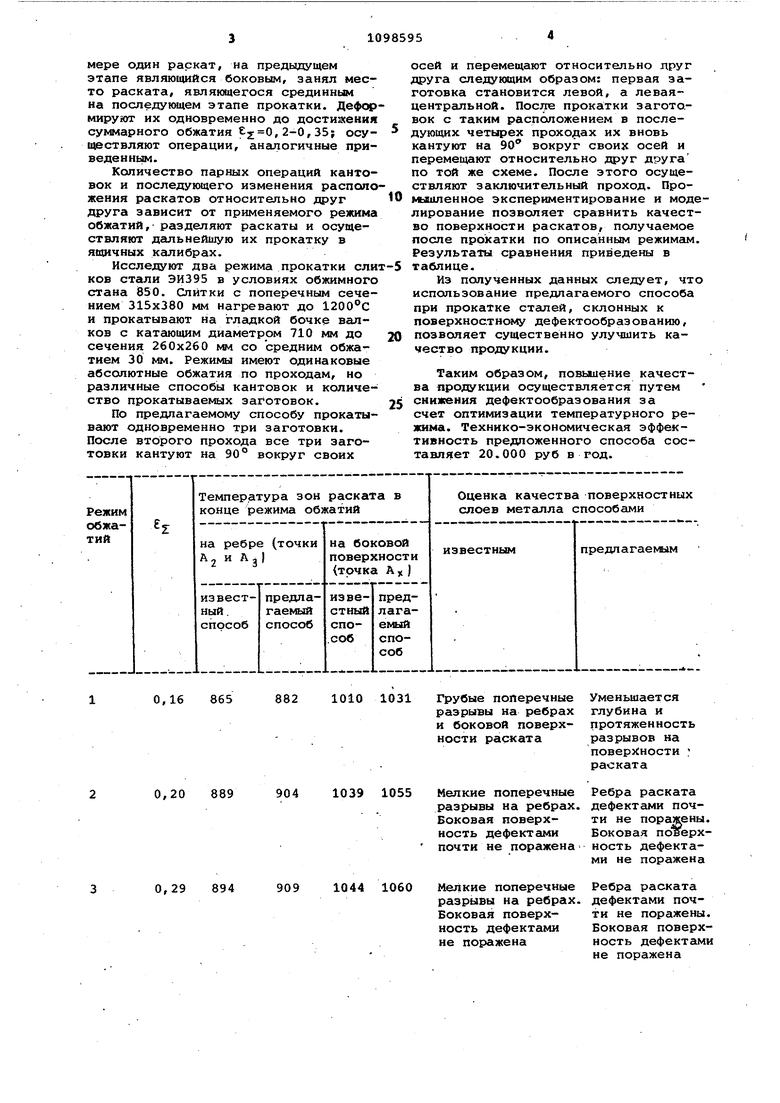

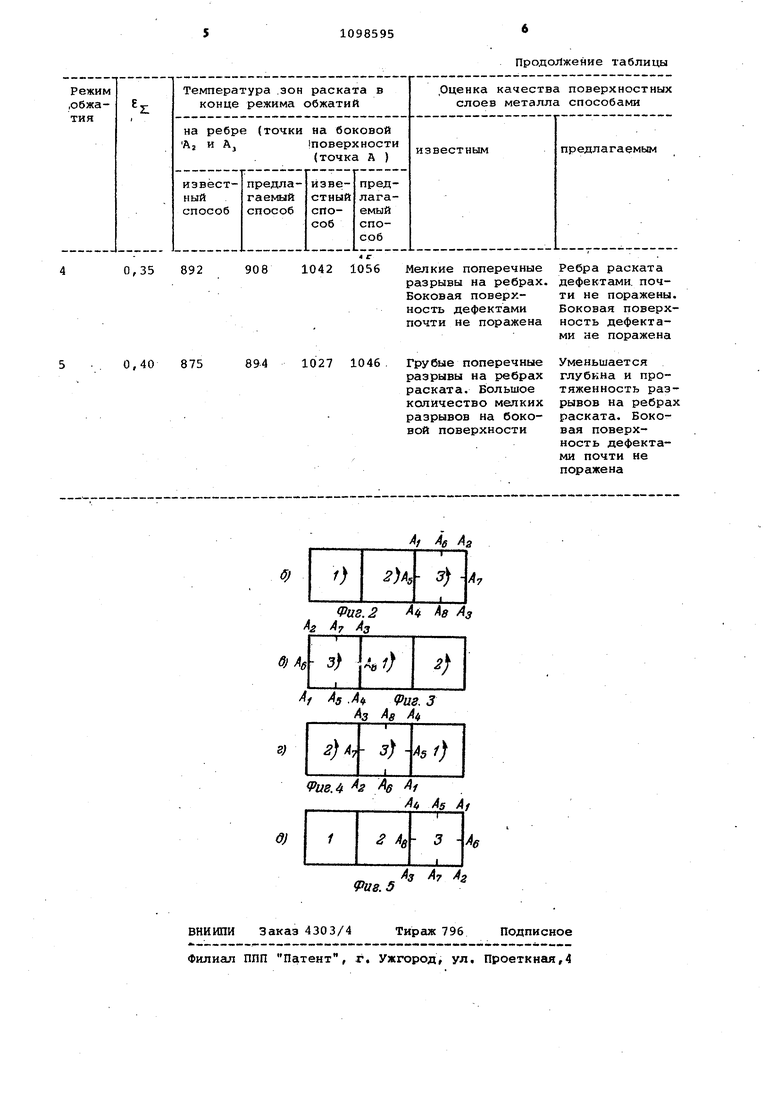

Исследуют два режима прокатки сли ков стали ЭИ395 в условиях обжимного стана 850. Слитки с поперечным сечением 315x380 мм нагревают до и прокатывают на гладкой бочке валков с катающим диаметром 710 мм до сечения 260x260 мм со средним обжатием 30 мм. Режимы имеют одинаковые абсолютные обжатия по проходам, но различные способы кантовок и количество прокатываемых заготовок.

По предлагаемому способу прокатывают одновременно три заготовки. После второго прохода все три заготовки кантуют на 90° вокруг своих

осей и перемещают относительно друг друга следующим образом: первая заготовка становится левой, а леваяцентральной. После прокатки заготовок с таким расположением в последующих четырех проходах их вновь кантуют на 90 вокруг своих осей и перемещают относительно друг друга по той же схеме. После этого осуществляют заключительный проход. Промлопенное экспериментирование и модлирование позволяет сравнить качество поверхности раскатов, получаемое после прокатки по описанным режимам Результаты сравнения приведены в таблице.

Из полученных данных следует, чт использование предлагаемого способа при прокатке сталей, склонных к поверхностному дефектообразованию, позволяет существенно улучшить качество продукции.

Таким образом, повыиение качества продукции осуществляется путем снижения дефектообразования за счет оптимизации температурного режима. Технико-экономическая эффективность предложенного способа составляет 20.000 руб в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки слитков из высоколегированных сталей на обжимных станах | 1988 |

|

SU1636075A1 |

| Способ прокатки слитков и заготовок | 1987 |

|

SU1480906A1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ НА ОБЖИМНЫХ, ЗАГОТОВОЧНЫХ И СОРТОВЫХ СТАНАХ | 2003 |

|

RU2243041C1 |

| Способ прокатки слитков на дуореверсивном стане с индивидуальным приводом валков | 1990 |

|

SU1750753A1 |

| Способ прокатки на многониточном непрерывном сортовом стане | 1989 |

|

SU1712010A1 |

| Способ протяжки заготовок | 1981 |

|

SU1006012A1 |

| Слиток | 1985 |

|

SU1297955A1 |

| Прокатный валок | 1987 |

|

SU1544513A1 |

| Способ прокатки заготовок | 1982 |

|

SU1036408A1 |

| Способ производства проката | 1979 |

|

SU816599A1 |

СПОСОБ ПРОКАТКИ СЛИТКОВ И ЗАГОТОВОК, включающий одновременную прокатку нескольких заготовок, размещенных на гладкой бочке параллельно и вплотную одна к другой, о тличающийся тем, что, с цепью повышения качества прокатки путем оптимизации температурного режима, в процессе прокатки после суммарного относительного обжатия по одной грани 0,2-0,35 раскаты одновременно кантуют на 90° и меняют местами относительно друг друга так, чтобы по меньшей мере один из боковых раскатов на предыдущем этапе прокатки занял место срединного на д последующем этапе прокалки. 5S

1010 1031

882

0,16 865

1039 1055

904

0,20 889

1044 1060

909

0,29 894

Уменьшается глубина и протяженность разрывов на поверхности : раската

Ребра раската дефектами почти не поражены. Боковая поверхность дефектами не поражена

Ребра раската дефектами почти не поражены. Боковая поверхность дефектами не поражена

1042 1056

908

0,35 892

1027 1046 .

894

0,40 875

Продолжение таблицы

Мелкие поперечные разрывы на ребрах, Боковая поверхность дефектами почти не поражена Уменьшается глубина и протяженность разрывов на ребрах раската. Боковая поверхность дефектами почти не поражена

А} 6 а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Полухин П,И | |||

| и др | |||

| Прокатное производство, М., Металлургия, 1968, 2-е изд., с.63-64 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения плющеной ленты | 1973 |

|

SU448043A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-23—Публикация

1983-01-26—Подача