Изобретение относится к холодной обработке металлов давлением и может быть использовано для удаления деталей из рабочей зоны штампа, в частности для групповой выгрузки полупроводниковых приборов из штампа, разделения после разрубки тех- .нологических перемычек соединяющих приборы

Целью изобретения является упрощение конструкции и обеспечение возможности групповой выгрузки деталей.

Цель достигается тем, что в штампе для обработки деталей, содержащем нижнюю плиту с матрицей, снабженной пазом, и верхнюю плиту с рабочим пуансоном, корпусом с несущей осью и подпружиненной тягой, снабженной скошенным рабочим выступом, штамп снабжен шарнирно установленной откидной рамкой, смонтированной в продольном пазу матрицы на осях установлен- ных со стороны скоса матрицы с

возможностью поворота в плоскости, перпендикулярной к плоскости поворота тяги, на которой жестко закреплен рабочий выступ, снабженный скосами на двух боковых, взаимно перпендикулярных плоскостях, контактирующих с откидной рамкой

Произведенный анализ патентной и технической литературы показал, что отличительные признаки технического решения не используются ни в одном из известных устройств

Размещение в пазу ниже зеркала матрицы откидной рамки, шарнирно установленной на осях, позволяет обеспечить при повороте рамки одновременно съем с матрицы и удаление из рабочей зоны всех деталей, установленных вдоль паза матрицы над рабочей плоскостью рамки.

Размещение осей рамки со стороны скоса матрицы переходящего в отводной

XJ

сл о

00

о

со

лоток, позволяет обеспечить выгрузку деталей из зоны обработки, именно, на отводкой лоток.

Установка рамки с возможностью поворота в плоскости, перпендикулярной плоскости поворота тяги, снабженной рабочим выступом, позволяет при простой конструкции и прямолинейном перемещении рабочего выступа тяги вверх обеспечить перемещение рамки по радиусу с разворотом рабочей плоскости на требуемый угол, необходимый для сброса деталей на скос матрицы.

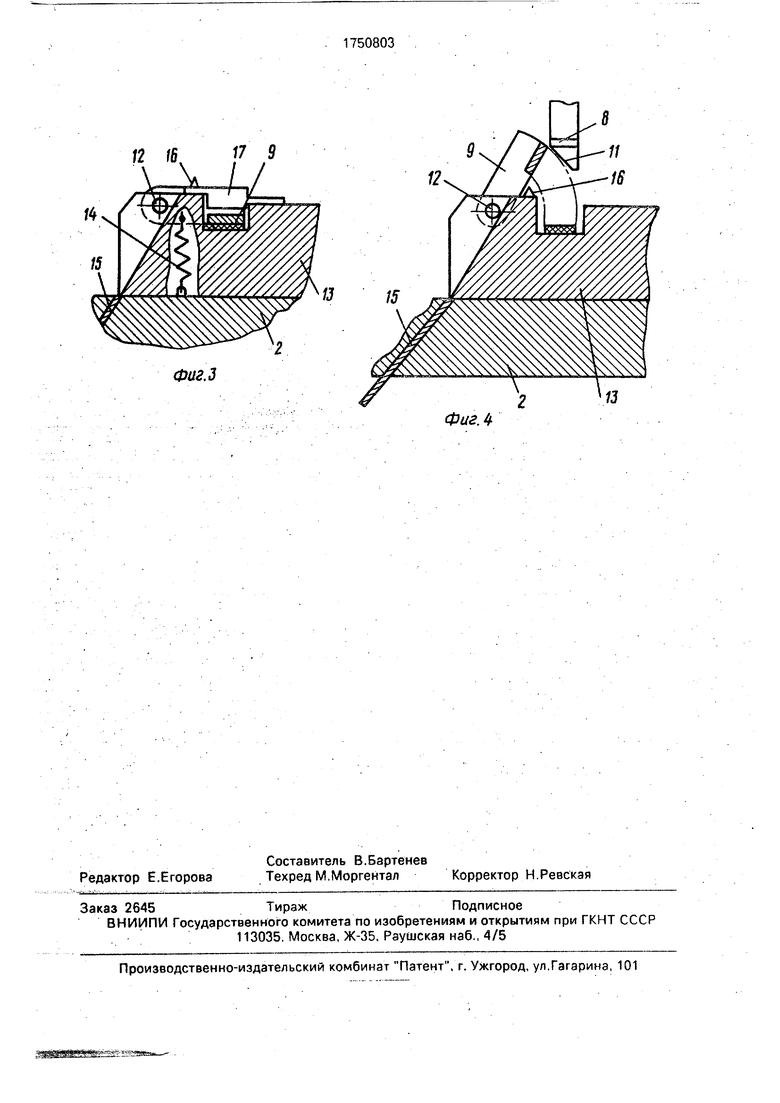

Выполнение на рабочем выступе тяги скосов на двух боковых взаимно перпендикулярных плоскостях, контактирующих с откидной рамкой, позволяет обеспечить при ходе верхней плиты вниз плавное отклонение и заход рабочего выступа за нижнюю плоскость рамки, а при хсде вверх обеспечить в конце хода свободный выход нижней плоскости рамки из контакта с рабочим выступом тяги и возвращение рамки под действием пружин в продольный паз матрицы.

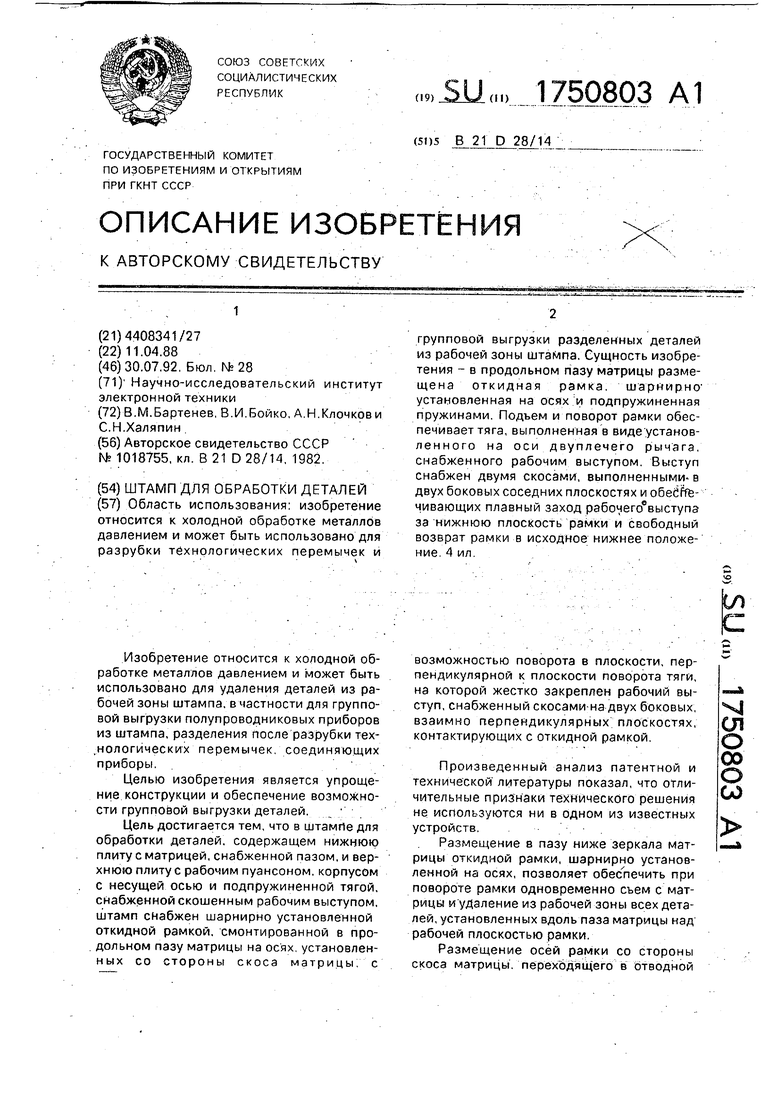

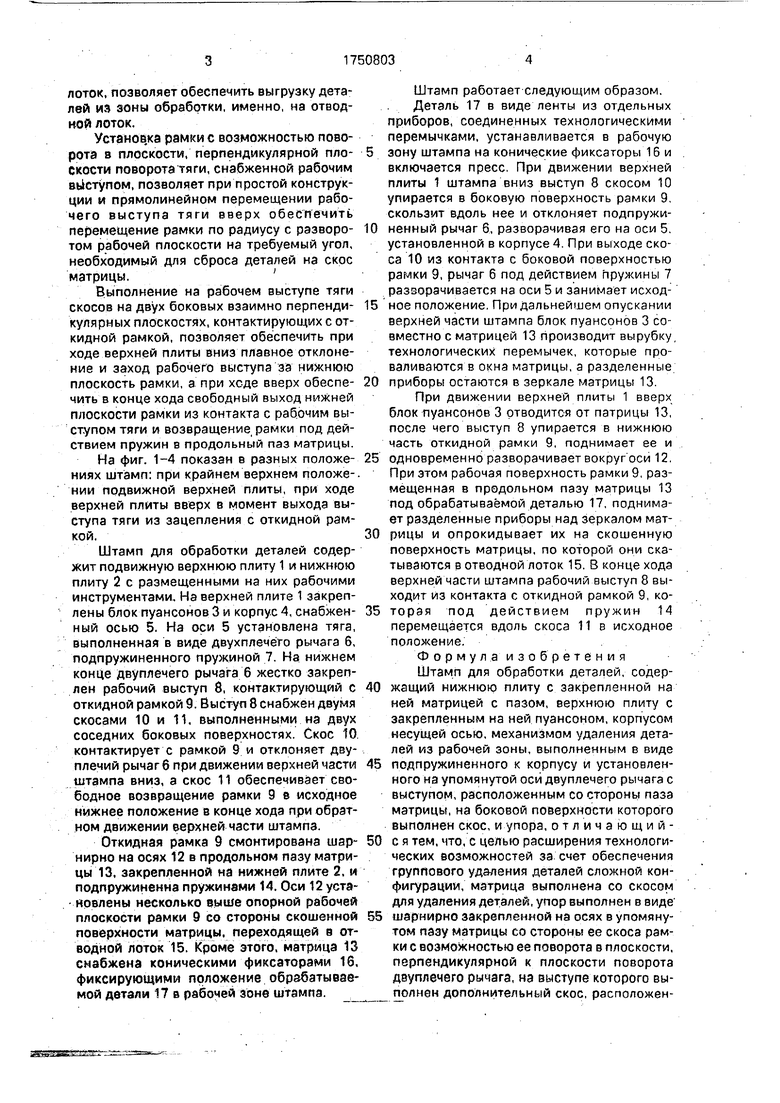

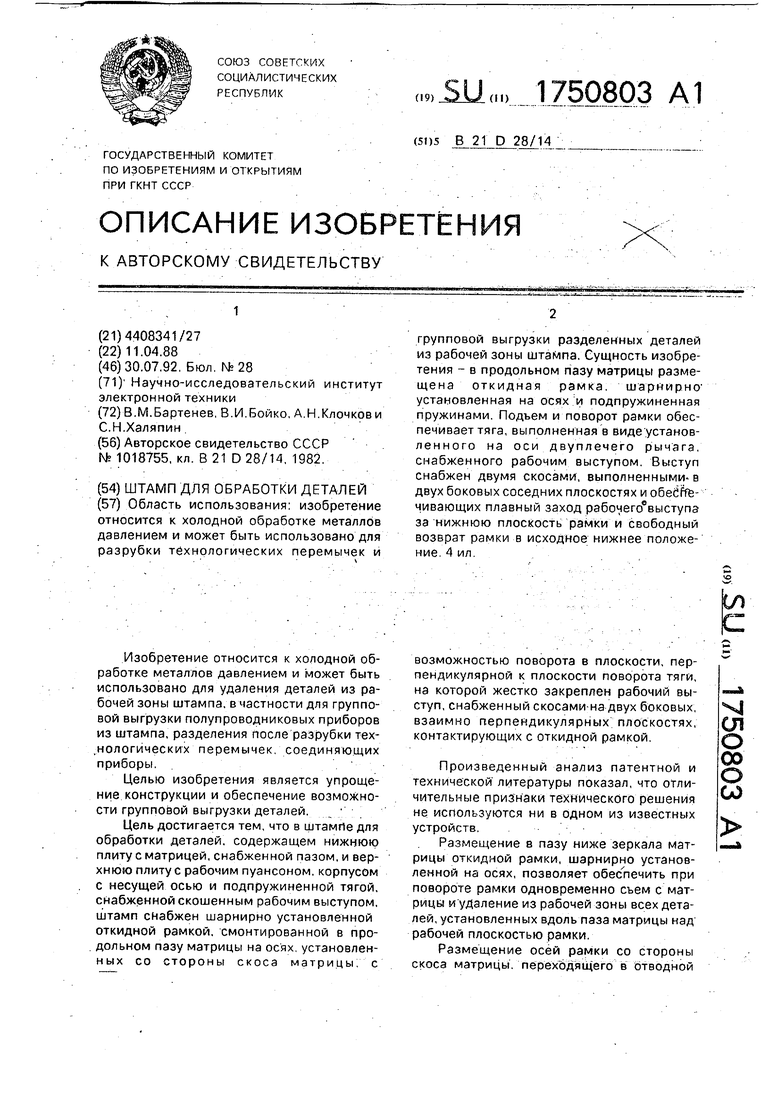

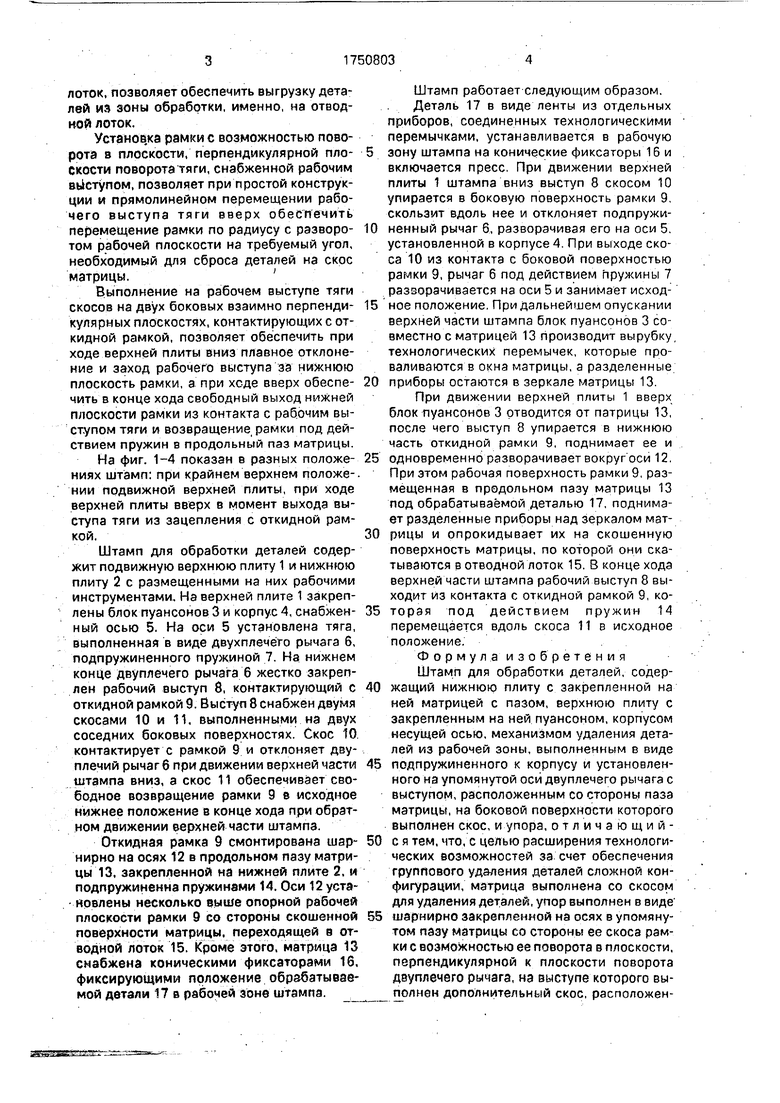

На фиг. 1-4 показан в разных положениях штамп: при крайнем верхнем положе-. нии подвижной верхней плиты, при ходе верхней плиты вверх в момент выхода выступа тяги из зацепления с откидной рамкой.

Штамп для обработки деталей содержит подвижную верхнюю плиту 1 и нижнюю плиту 2 с размещенными на них рабочими инструментами. На верхней плите 1 закреплены блок пуансонов 3 и корпус 4, снабженный осью 5. На оси 5 установлена тяга, выполненная в виде двухплечего рычага б, подпружиненного пружиной 7. На нижнем конце двуплечего рычага 6 жестко закреплен рабочий выступ 8, контактирующий с откидной рамкой 9. Выступ 8 снабжен двумя скосами 10 и 11, выполненными на двух соседних боковых поверхностях. Скос 10 контактирует с рамкой 9 и отклоняет двуплечий рычаг б при движении верхней части штампа вниз, а скос 11 обеспечивает свободное возвращение рамки 9 е исходное нижнее положение в конце хода при обратном движении верхней части штампа.

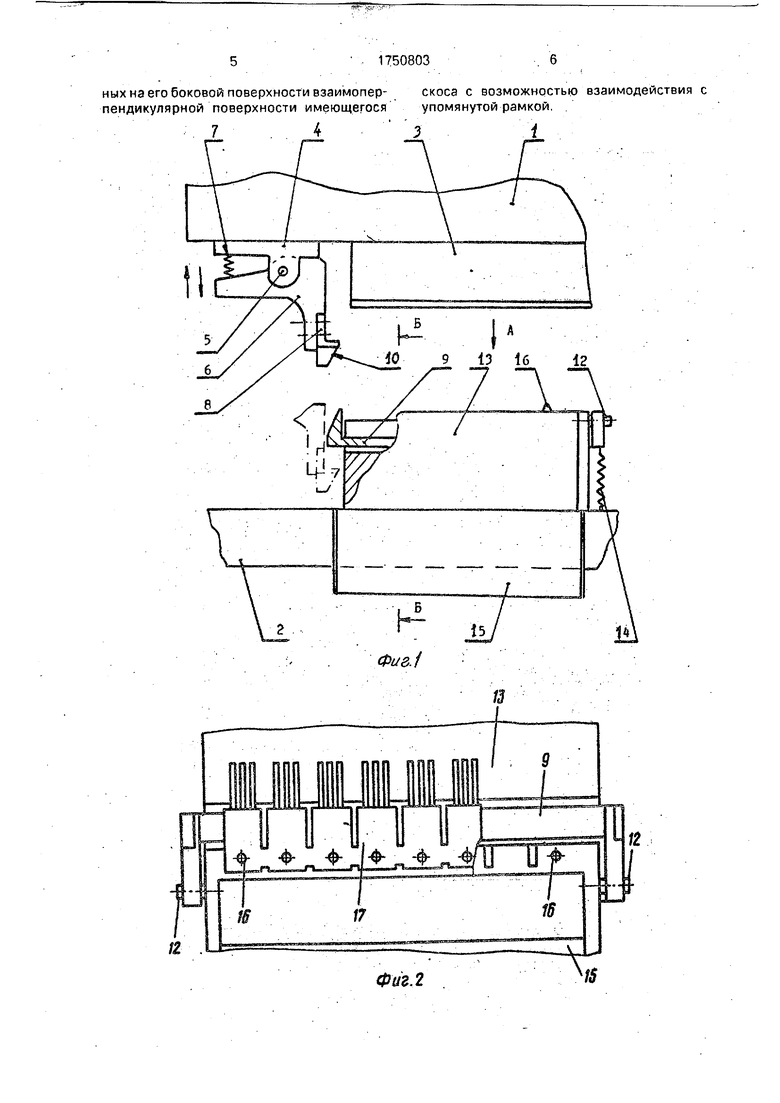

Откидная рамка 9 смонтирована шар- нирно на осях 12 в продольном пазу матрицы 13, закрепленной на нижней плите 2, и подпружиненна пружинами 14. Оси 12 уста- новлены несколько выше опорной рабочей плоскости рамки 9 со стороны скошенной поверхности матрицы, переходящей в отводной лоток 15. Кроме этого, матрица 13 снабжена коническими фиксаторами 16, фиксирующими положение обрабатываемой детали 17 в рабочей зоне штампа.

Штамп работает следующим образом. Деталь 17 в виде ленты из отдельных приборов, соединенных технологическими перемычками, устанавливается в рабочую

зону штампа на конические фиксаторы 16 и включается пресс. При движении верхней плиты 1 штампа вниз выступ 8 скосом 10 упирается в боковую поверхность рамки 9, скользит вдоль нее и отклоняет подпружиненный рычаг 6, разворачивая его на оси 5. установленной в корпусе 4. При выходе скоса 10 из контакта с боковой поверхностью рамки 9, рычаг 6 под действием пружины 7 разворачивается на оси 5 и занимает исходное положение. При дальнейшем опускании верхней части штампа блок пуансонов 3 совместно с матрицей 13 производит вырубку, технологических перемычек, которые проваливаются в окна матрицы, а разделенные

приборы остаются в зеркале матрицы 13.

При движении верхней плиты 1 вверх блок пуансонов 3 отводится от патрицы 13, после чего выступ 8 упирается в нижнюю часть откидной рамки 9, поднимает ее и

одновременно разворачивает вокруг оси 12. При этом рабочая поверхность рамки 9, размещенная в продольном пазу матрицы 13 под обрабатываемой деталью 17, поднимает разделенные приборы над зеркалом матрицы и опрокидывает их на скошенную поверхность матрицы, по которой они скатываются в отводной лоток 15. В конце хода верхней части штампа рабочий выступ 8 выходит из контакта с откидной рамкой 9, которая под действием пружин 14 перемещается вдоль скоса 11 в исходное положение.

Формула изобретения Штамп для обработки деталей, содержащий нижнюю плиту с закрепленной на ней матрицей с пазом, верхнюю плиту с закрепленным на ней пуансоном, корпусом несущей осью, механизмом удаления деталей из рабочей зоны, выполненным в виде

подпружиненного к корпусу и установленного на упомянутой оси двуплечего рычага с выступом, расположенным со стороны паза матрицы, на боковой поверхности которого выполнен скос, и упора, отличающийс я тем, что, с целью расширения технологических возможностей за счет обеспечения группового удаления деталей сложной конфигурации, матрица выполнена со скосом для удаления деталей, упор выполнен в виде

шарнирно закрепленной на осях в упомянутом пазу матрицы со стороны ее скоса рамки с возможностью ее поворота в плоскости, перпендикулярной к плоскости поворота двуплечего рычага, на выступе которого вы полней дополнительный скос, расположенных на его боковой поверхности взаимопер- скоса с возможностью взаимодействия с пендикулярной поверхности имеющегося упомянутой рамкой

74 3i

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для гибки изделий замкнутой формы | 1986 |

|

SU1398953A1 |

| Штам для обработки материала | 1982 |

|

SU1018755A1 |

| Штамп для штамповки деталей | 1987 |

|

SU1447496A1 |

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

| Выталкивающее устройство к штампу | 1989 |

|

SU1794576A2 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| Штамп для отрезки заготовок от полосы | 1982 |

|

SU1031584A1 |

| Автоматический штамп для просечкилиСТА | 1978 |

|

SU799865A1 |

| Выталкивающее устройство к штампу | 1988 |

|

SU1516214A2 |

| Штамп для изготовления полых деталей | 1988 |

|

SU1567306A1 |

Область использования изобретение относится к холодной обработке металлов давлением и может быть использовано для разрубки технологических перемычек и групповой выгрузки разделенных деталей из рабочей зоны штампа. Сущность изобретения - в продольном пазу матрицы размещена откидная рамка шарнирно установленная на осях и подпружиненная пружинами Подъем и поворот рамки обеспечивает тяга, выполненная в виде установленного на оси двуплечего рычага, снабженного рабочим выступом Выступ снабжен двумя скосами, выполненными в двух боковых соседних плоскостях и обеспечивающих плавный заход рабочеговвыступэ за нижнюю плоскость рамки и свободный возврат рамки в исходное нижнее положение 4 ил

-. Wiib-iffii% it«n ииЛ iiftiMiN u ДЯдтвИ в

и .

J

Фие.1

Фиг.2

12 16 17 9 UVJ.

/Vl ji-y-и I

Фиг.З

12

13

Фиг. 4

| Штам для обработки материала | 1982 |

|

SU1018755A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-30—Публикация

1988-04-11—Подача