Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении электросварных труб большого диаметра для магистральных трубопроводов.

Известен способ производства сварных труб большого диаметра, включающий формовку, дуговую сварку труб под флюсом, на- грев зоны сварного соединения до температуры горячей деформации, горячую деформацию усиления шва сварного соединения с последующим охлаждением и экс- пандирование трубы.

Однако способ отличается повышенными усилиями прокатки, что вызывает упругие деформации валкового инструмента, а значит, и ухудшение геометрии зоны сварного соединения.

Наиболее близким к предлагаемому является способ производства сварных труб

большого диаметра, включающий подготовку продольных кромок с утолщением металла в прикромочной зоне, формовку листов в трубные заготовки, их сборку и дуговую сварку, локальный нагрев зоны сварных соединений и их раскатку до уровня толщины основного металла труб.

Однако реализация этого способа требует приложения еще больших усилий прокатки, что как и в предыдущем случае ухудшает геометрию сварного соединения.

Целью изобретения является упрощение применяемого оборудования путем снижения усилия прокатки.

Поставленная цель достигается тем, что в способе производства сварных труб большого диаметра, при котором производят формовку трубной заготовки, дуговую сварку продольного шва, нагрев зоны сварного соединения до температуры горячей дефорXIСЛ

о ю о ю

мации, прокатку сварного шва, его охлаждение и экспандировэние трубы, одновременно с прокаткой сварного шва, изнутри к стенкам трубы в диаметральной плоскости, перпендикулярной плоскости шва, прикладывают дополнительное растягивающее усилие, при этом отношение указанного усилия к усилию прокатки шва назначают в пределах 0,07-0,4.

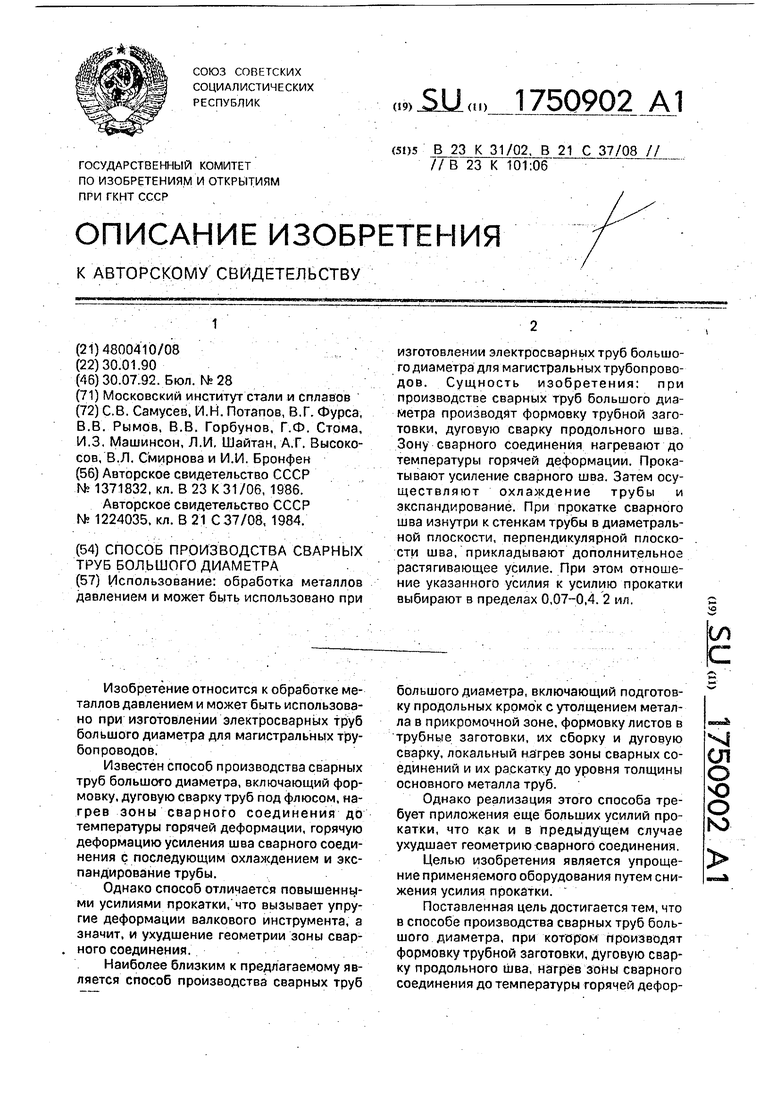

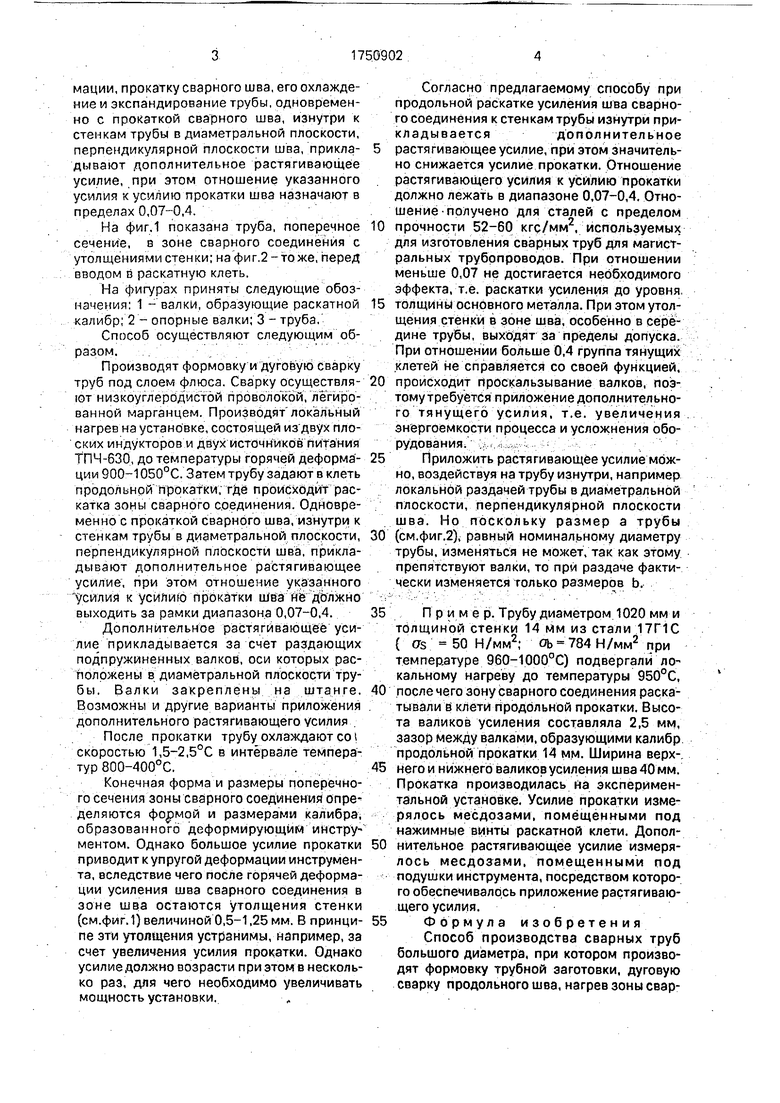

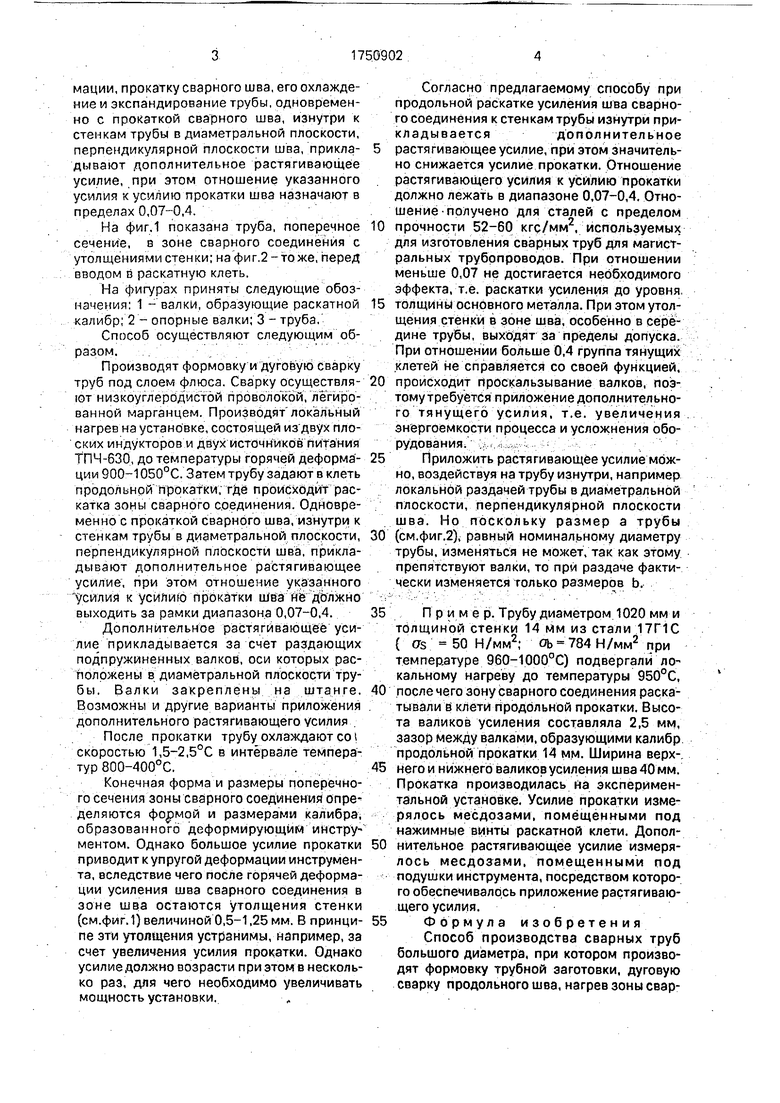

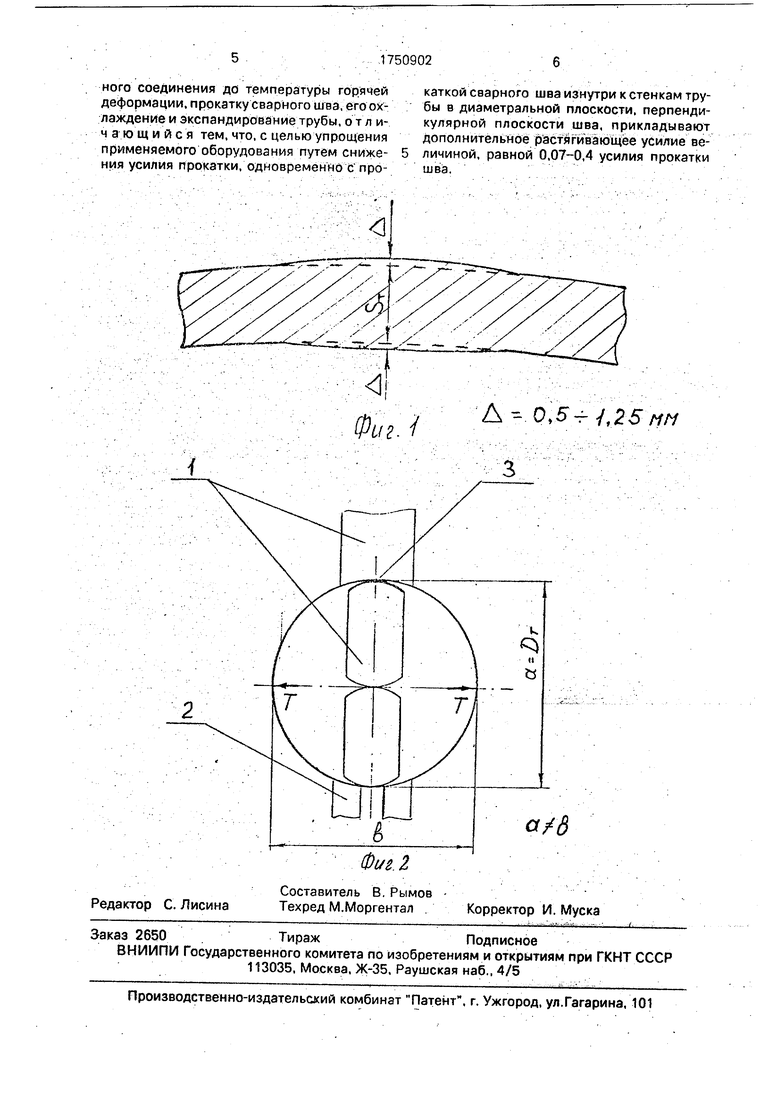

На фиг.1 показана труба, поперечное сечение, в зоне сварного соединения с утолщениями стенки; на фиг.2-тоже, перед вводом в раскатную клеть.

На фигурах приняты следующие обозначения: 1 - валки, образующие раскатной калибр; 2 - опорные валки; 3 - труба.

Способ осуществляют следующим образом.

Производят формовку и дуговую сварку труб под слоем флюса. Сварку осуществляют низкоуглеродистой проволокой, легированной марганцем. Производят локальный нагрев на установке, состоящей из двух плоских индукторов и двух источников питания ТПЧ-630, до температуры горячей деформации 900-1050°С. Затем трубу задают в клеть продольной прокатки, где происходит раскатка зоны сварного соединения. Одновременно с прокаткой сварного шва, изнутри к стенкам трубы в диаметральной плоскости, перпендикулярной плоскости шва, прикладывают дополнительное растягивающее усилие, при этом отношение указанного усилия к усилию прокатки шва не должно выходить за рамки диапазона 0,07-0,4.

Дополнительное растягивающее усилие прикладывается за счет раздающих подпружиненных валков, оси которых расположены в диаметральной плоскости трубы. Валки закреплены на штанге. Возможны и другие варианты приложения дополнительного растягивающего усилия

После прокатки трубу охлаждают со i скоростью 1,5-2,5°С в интервале температур 800-400°С.

Конечная форма и размеры поперечного сечения зоны сварного соединения определяются формой и размерами калибра, образованного деформирующим инструментом. Однако большое усилие прокатки приводит к упругой деформации инструмента, вследствие чего после горячей деформации усиления шва сварного соединения в зоне шва остаются утолщения стенки (см.фиг. 1) величиной 0,5-1,25 мм. В принципе эти утолщения устранимы, например, за счет увеличения усилия прокатки. Однако усилие должно возрасти при этом в несколько раз, для чего необходимо увеличивать мощность установки.

Согласно предлагаемому способу при продольной раскатке усиления шва сварного соединения к стенкам трубы изнутри при- кладываетсядополнительное

растягивающее усилие, при этом значительно снижается усилие прокатки. Отношение растягивающего усилия к усилию прокатки должно лежать в диапазоне 0,07-0,4, Отношение получено для сталей с пределом

прочности 52-60 кгс/мм2, используемых для изготовления сварных труб для магистральных трубопроводов. При отношении меньше 0,07 не достигается необходимого эффекта, т.е. раскатки усиления до уровня

толщины основного металла. При этом утолщения стенки в зоне шва, особенно в середине трубы, выходят за пределы допуска. При отношении больше 0,4 группа тянущих клетей не справляется со своей функцией,

происходит проскальзывание валков, поэтому требуется приложение дополнительного тянущего усилия, т.е. увеличения энергоемкости процесса и усложнения оборудования.

П риложить растя ги ва ющее усил ие можно, воздействуя на трубу изнутри, например локальной раздачей трубы в диаметральной плоскости, перпендикулярной плоскости шва. Но поскольку размер а трубы

(см.фиг.2), равный номинальному диаметру трубы, изменяться не может, так как этому препятствуют валки, то при раздаче фактически изменяется только размеров Ь.

ч.

Пример. Трубу диаметром 1020 мм и толщиной стенки 14 мм из стали 17Г1С ( os 50 Н/мм2; оь 784Н/мм2 при температуре 960-1000°С) подвергали локальному нагреву до температуры 950°С,

после чего зону сварного соединения раскатывали в клети продольной прокатки. Высота валиков усиления составляла 2,5 мм, зазор между валками, образующими калибр продольной прокатки 14 мм. Ширина верхнегой нижнего валиков усиления шва 40 мм. Прокатка производилась на экспериментальной установке. Усилие прокатки измерялось месдозами, помещенными под нажимные винты раскатной клети. Дополнительное растягивающее усилие измерялось месдозами. помещенными под подушки инструмента, посредством которого обеспечивалось приложение растягивающего усилия.

5 Формула изобретения

Способ производства сварных труб большого диаметра, при котором производят формовку трубной заготовки, дуговую сварку продольного шва, нагрев зоны сварного соединения до температуры горячей деформации, прокатку сварного шва, его охлаждение и экспандирование трубы, отличающийся тем, что, с целью упрощения

каткой сварного шва изнутри к стенкам трубы в диаметральной плоскости, перпендикулярной плоскости шва, прикладывают дополнительное растягивающее усилие ве

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2224031C1 |

| Способ производства сварных труб | 1990 |

|

SU1748979A1 |

| Способ изготовления сварных труб | 1985 |

|

SU1273203A1 |

| Способ производства высокопрочных электросварных труб | 1980 |

|

SU969758A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2022 |

|

RU2791999C1 |

| Способ винтовой раскатки труб на трехвалковом стане | 1980 |

|

SU865445A1 |

| Способ производства электросварных труб | 1986 |

|

SU1353548A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| Способ производства бесшовных труб из нержавеющей стали мартенситного класса типа 13Cr | 2020 |

|

RU2751069C1 |

| Способ производства электросварных холодноформированных труб | 2020 |

|

RU2746483C1 |

Использование: обработка металлов давлением и может быть использовано при изготовлении электросварных труб большого диаметра для магистральных трубопроводов. Сущность изобретения: при производстве сварных труб большого диаметра производят формовку трубной заготовки, дуговую сварку продольного шва. Зону сварного соединения нагревают до температуры горячей деформации. Прокатывают усиление сварного шва. Затем осу- ществляют охлаждение трубы и экспандирование. При прокатке сварного шва изнутри к стенкам трубы в диаметральной плоскости, перпендикулярной плоскости шва, прикладывают дополнительное растягивающее усилие. При этом отношение указанного усилия к усилию прокатки выбирают в пределах 0,07-0,4. 2 ил.

прмменяемого оборудования путем сниже- 5 личиной, равной 0,07-0,4 усилия прокатки ния усилия прокатки, одновременно с про- шва.

+ 4,25 мм

Фие2

| Способ производства сварных труб большого диаметра | 1986 |

|

SU1371832A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ производства сварных труб большого диаметра | 1984 |

|

SU1224035A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-30—Публикация

1990-01-30—Подача