Изобретение относится к оборудованию конвейерного транспорта, а именно к устройствам для подъема конвейерной ленты, извлечения из пазов роликоопор конвейерного става, вышедших из строя, и установки новых конвейерных роликов, имеющих значительные размеры и массу.

Цель изобретения - снижение трудоемкости при ремонтных работах и упрощение конструкции за счет использования поверхности роликов в качестве опоры при установке устройства.

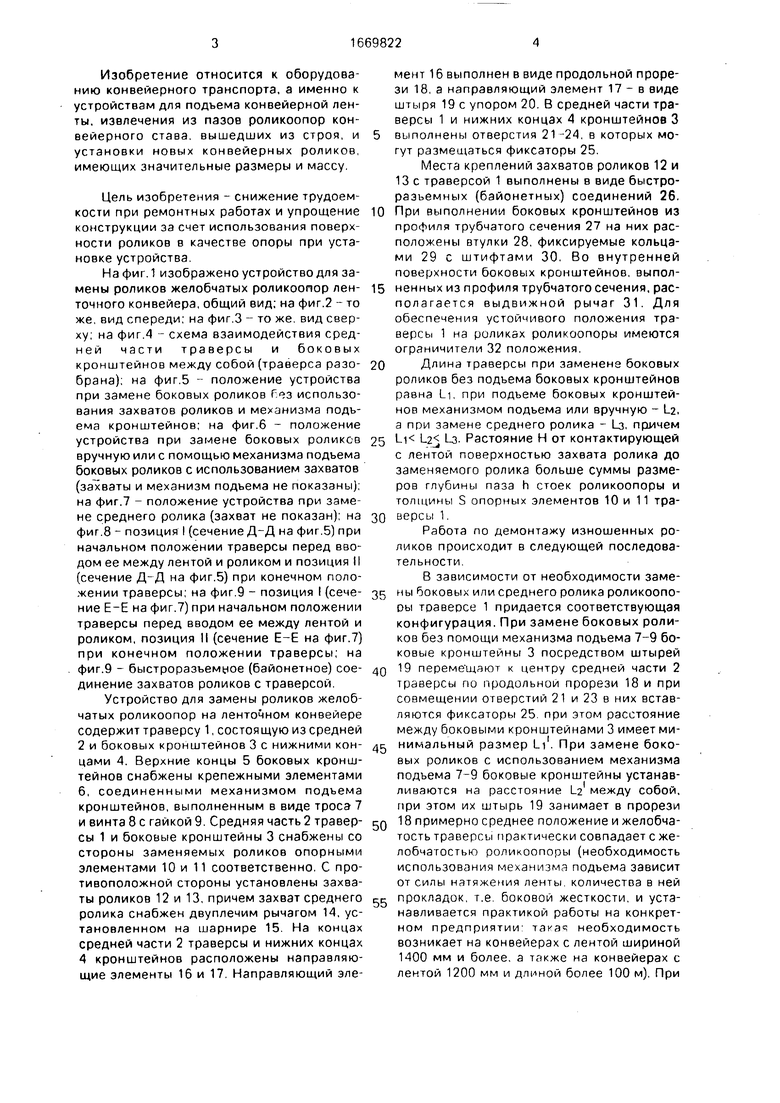

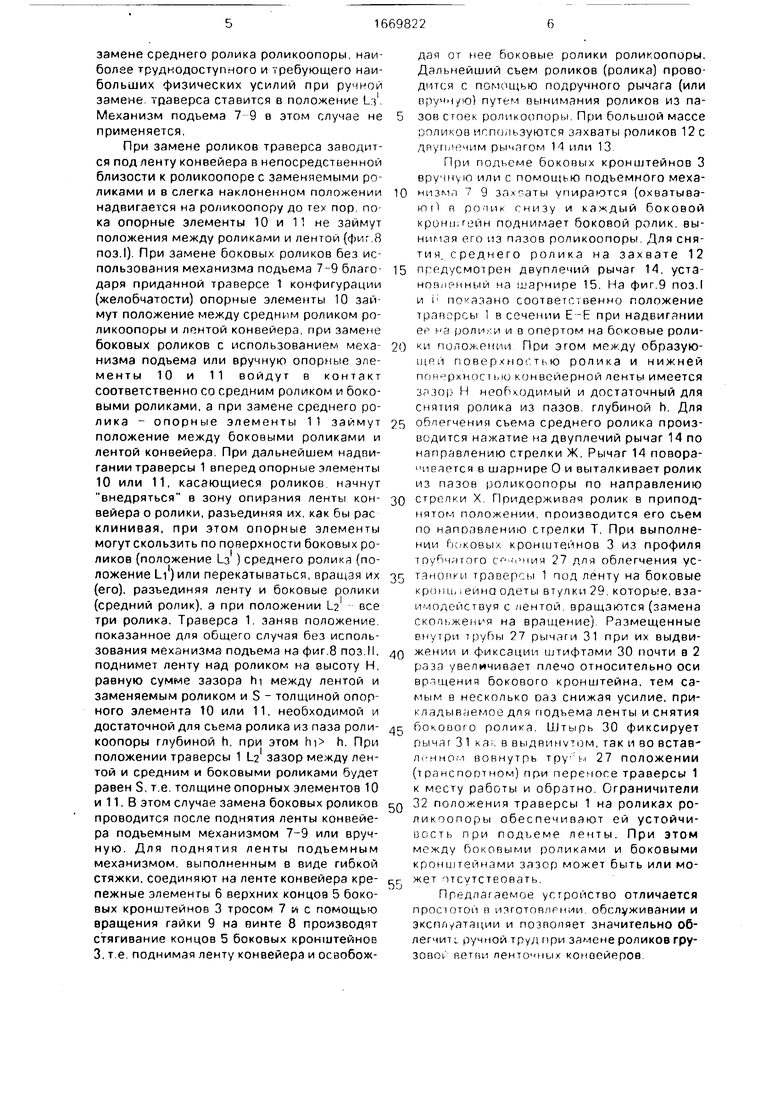

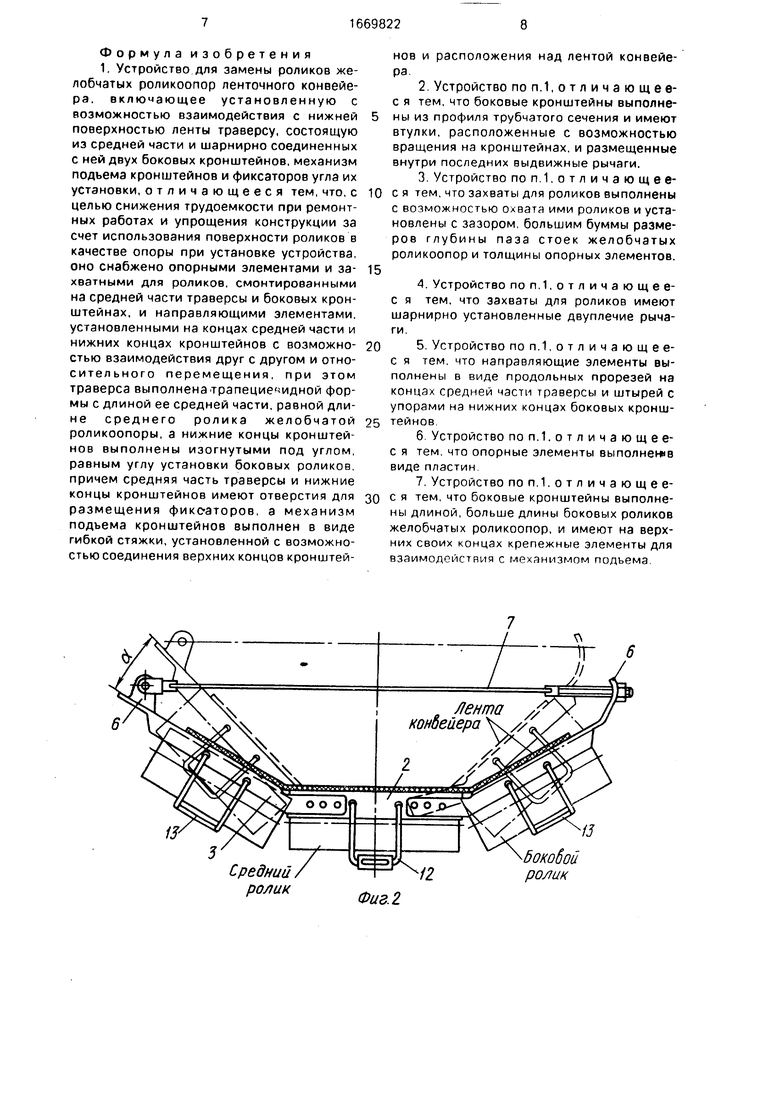

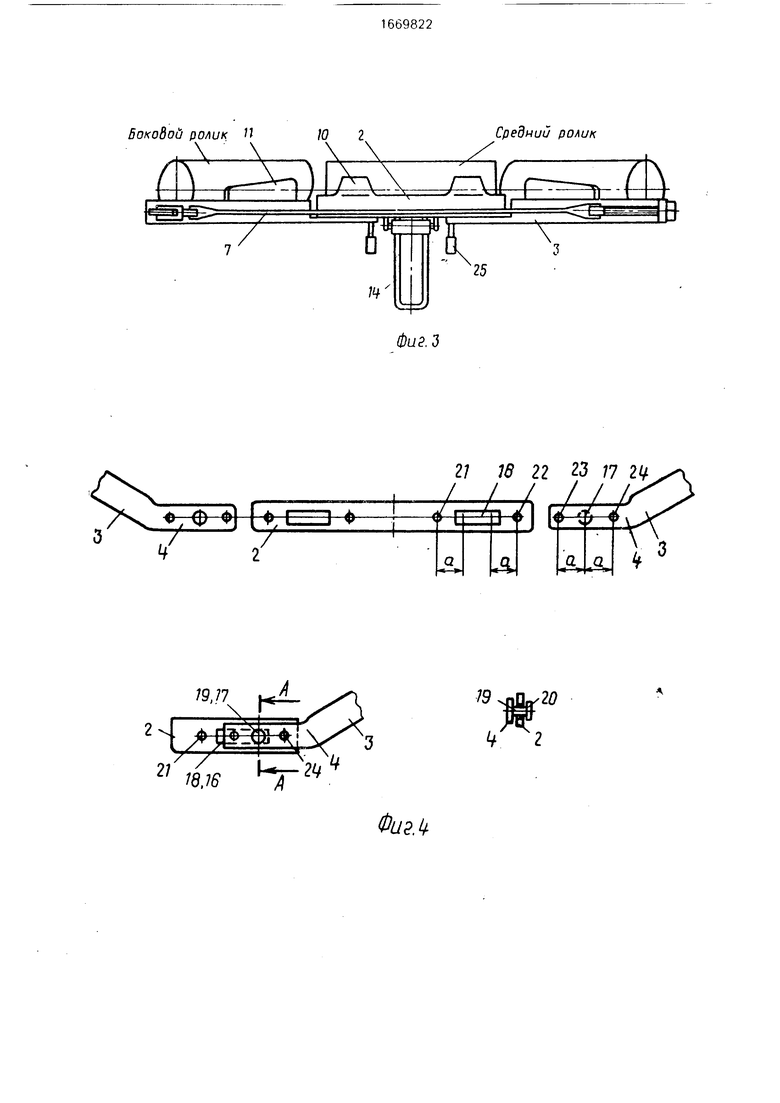

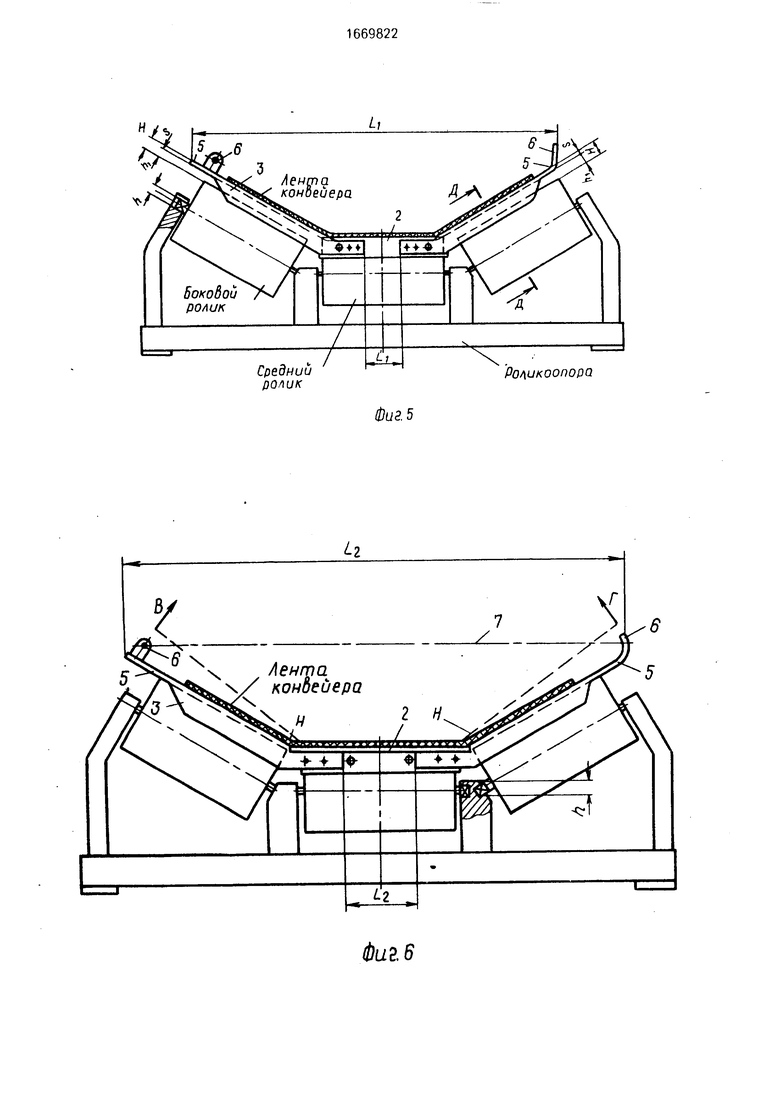

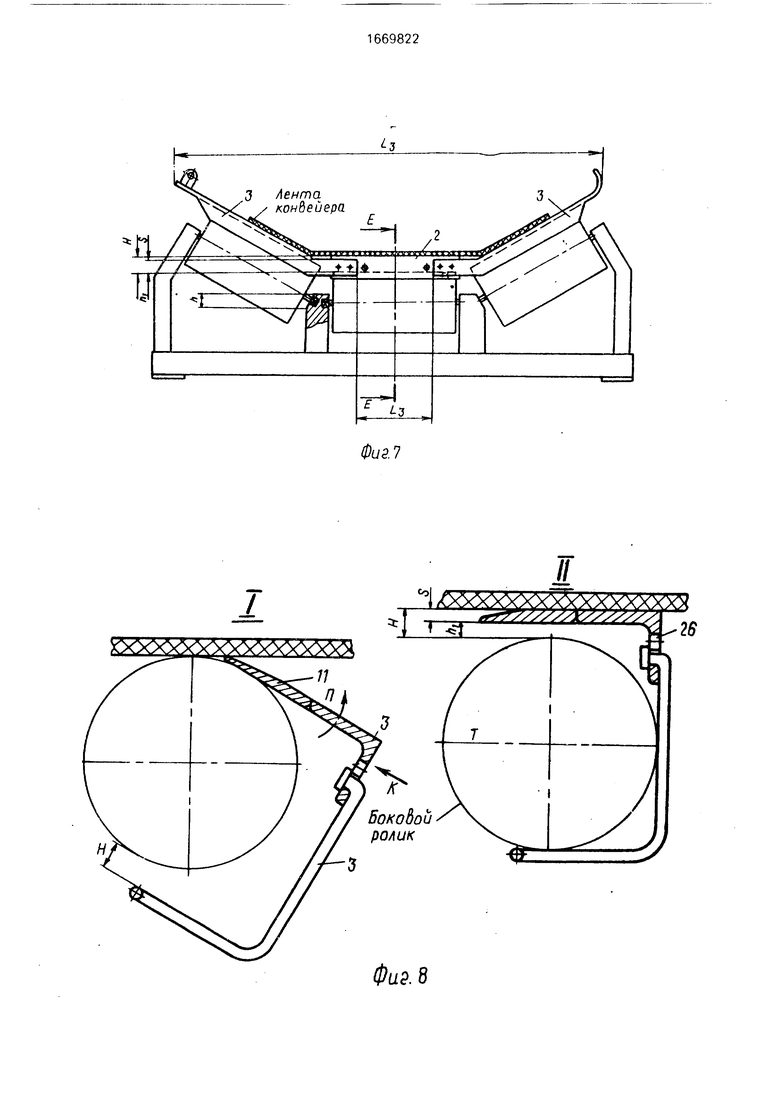

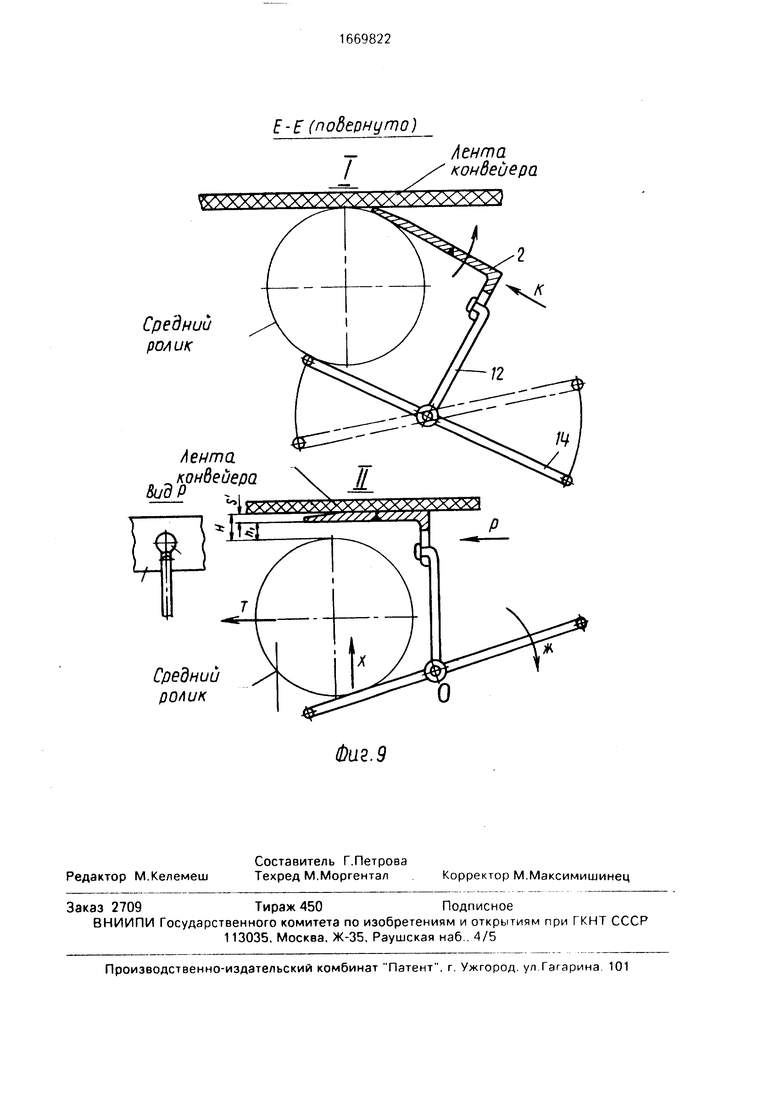

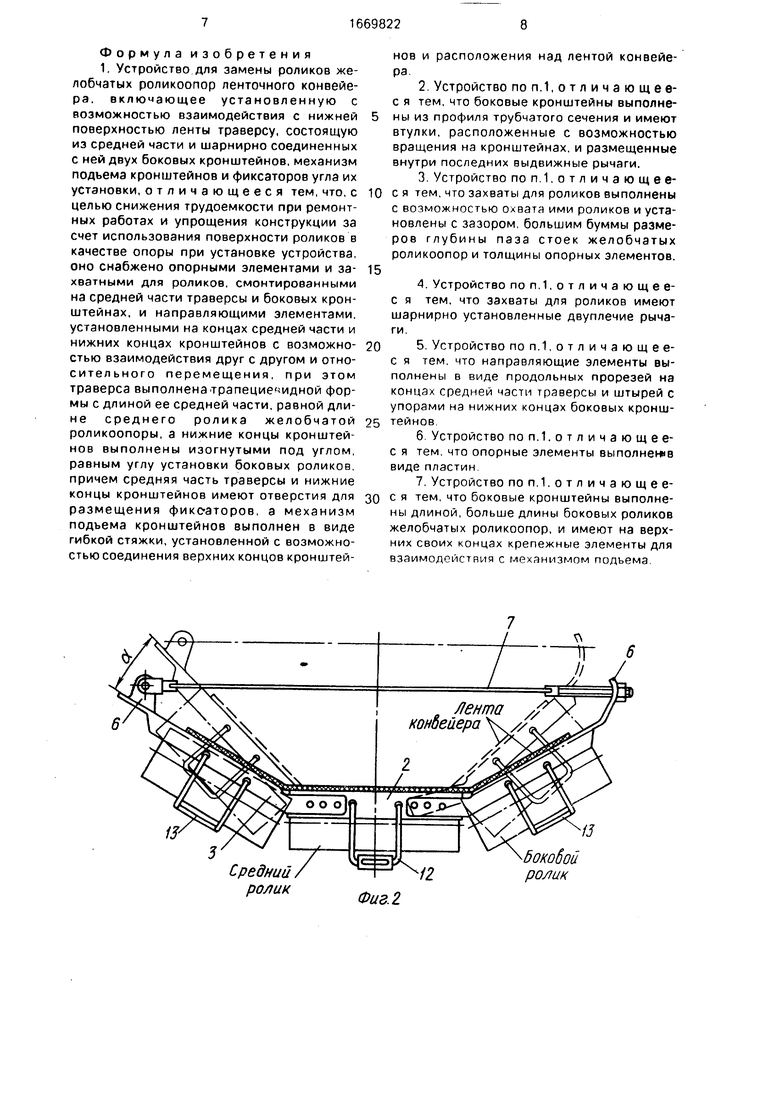

На фиг. 1 изображено устройство для замены роликов желобчатых роликоопор ленточного конвейера, общий вид; на фиг.2 - то же, вид спереди; на фиг.З - то же. вид сверху; на фиг.4 - схема взаимодействия средней части траверсы и боковых кронштейнов между собой (траверса разобрана); на фиг.5 - положение устройства при замене боковых роликов Г.ез использования захватов роликов и механизма подъема кронштейнов; на фиг.6 - положение устройства при замене боковых роликов вручную или с помощью механизма подъема боковых роликов с использованием захватов (захваты и механизм подъема не показаны), на фиг.7 - положение устройства при замене среднего ролика (захват не показан); на фиг.8 - позиция I (сечение Д-Д на фиг.5) при начальном положении траверсы перед вводом ее между лентой и роликом и позиция II (сечение Д-Д на фиг.5) при конечном положении траверсы; на фиг.9 - позиция I (сечение Е-Е на фиг.7) при начальном положении траверсы перед вводом ее между лентой и роликом, позиция II (сечение Е-Е на фиг.7) при конечном положении траверсы; на фиг.9 - быстроразъемное (байонетное) соединение захватов роликов с траверсой.

Устройство для замены роликов желобчатых роликоопор на ленточном конвейере содержит траверсу 1, состоящую из средней 2 и боковых кронштейнов 3 с нижними концами 4. Верхние концы 5 боковых кронштейнов снабжены крепежными элементами б, соединенными механизмом подъема кронштейнов, выполненным в виде троса 7 и винта 8 с гайкой 9. Средняя часть 2 траверсы 1 и боковые кронштейны 3 снабжены со стороны заменяемых роликов опорными элементами 10 и 11 соответственно. С противоположной стороны установлены захваты роликов 12 и 13, причем захват среднего ролика снабжен двуплечим рычагом 14, установленном на шарнире 15. На концах средней части 2 траверсы и нижних концах 4 кронштейнов расположены направляющие элементы 16 и 17. Направляющий элемент 16 выполнен в виде продольной прорези 18, а направляющий элемент 17 - в виде штыря 19 с упором 20. В средней части траверсы 1 и нижних концах 4 кронштейнов 3

выполнены отверстия 21 -24, в которых могут размещаться фиксаторы 25.

Места креплений захватов роликов 12 и 13 с траверсой 1 выполнены в виде быстро- разъемных (байонетных) соединений 26,

0 При выполнении боковых кронштейнов из профиля трубчатого сечения 27 на них расположены втулки 28, фиксируемые кольцами 29 с штифтами 30. Во внутренней поверхности боковых кронштейнов, выпол5 ненных из профиля трубчатого сечения, располагается выдвижной рычаг 31. Для обеспечения устойчивого положения траверсы 1 на роликах роликоопоры имеются ограничители 32 положения.

0Длина траверсы при замененэ боковых

роликов без подъема боковых кронштейнов равна , при подъеме боковых кронштейнов механизмом подъема или вручную - 1-2, а при замене среднего ролика - , причем

5 Li Ц з. Растояние Н от контактирующей с лентой поверхностью захвата ролика до заменяемого ролика больше суммы размеров глубины паза h стоек роликоопоры и толщины S опорных элементов 10 и 11 тра0 версы 1.

Работа по демонтажу изношенных роликов происходит в следующей последовательности.

В зависимости от необходимости заме5 ны боковых или среднего ролика роликоопо- оы траверсе 1 придается соответствующая конфигурация. При замене боковых роликов без помощи механизма подъема 7-9 боковые кронштейны 3 посредством штырей

Q 19 переме щзют к центру средней части 2 траверсы по продольной прорези 18 и при совмещении отверстий 21 и 23 в них вставляются фиксаторы 25 при этом расстояние между боковыми кронштейнами 3 имеет ми5 нимальный размер Li . При замене боковых роликов с использованием механизма подъема 7-9 боковые кронштейны устанавливаются на расстояние L.21 между собой, при этом их штырь 19 занимает в прорези

Q 18 примерно среднее положение и желобча- тость траверсы практически совпадает с же- лобчатостью роликоопоры (необходимость использования механизма подъема зависит от силы натяжения ленты количества в ней

5 прокладок, т.е. боковой жесткости, и устанавливается практикой работы на конкретном предприятии такач необходимость возникает на конвейерах с лентой шириной 1400 мм и более, а также на конвейерах с лентой 1200 мм и длиной более 100 м). При

замене среднего ролика роликоопоры, наиболее труднодоступного и требующего наибольших физических усилий при ручной замене траверса ставится в положение Механизм подъема 7-9 в этом случае не применяется.

При замене роликов траверса заводится под ленту конвейера в непосредственной близости к роликоопоре с заменяемыми роликами и в слегка наклоненном положении надвигается на роликоопору до тех пор пока опорные элементы 10 и 11 не займут положения между роликами и лентой (фиг 8 поз.1). При замене боковых роликов без использования механизма подъема 7-9 благодаря приданной траверсе 1 конфигурации (желобчатости) опорные элементы 10 займут положение между средним роликом роликоопоры и лентой конвейера, при замене боковых роликов с использованием механизма подъема или вручную опорные элементы 10 и 11 войдут в контакт соответственно со средним роликом и боковыми роликами, а при замене среднего ролика - опорные элементы 11 займут положение между боковыми роликами и лентой конвейера. При дальнейшем надвигании траверсы 1 вперед опорные элементы 10 или 11, касающиеся роликов начнут внедряться в зону опирания ленты конвейера о ролики, разъединяя их, как бы рас клинивая, при этом опорные элементы могут скользить по поверхности боковых роликов (положение La ) среднего ролика (положение и )или перекатываться, вращая их (его), разъединяя ленту и боковые ролики (средний ролик), а при положении все три ролика. Траверса 1, заняв положение показанное для общего случая без использования механизма подъема на фиг.8 поз II, поднимет ленту над роликом на высоту Н, равную сумме зазора hi между лентой и заменяемым роликом и S - толщиной опорного элемента 10 или 11. необходимой и достаточной для съема ролика из паза роликоопоры глубиной h. при этом hi h. При положении траверсы 1 2 зазор между лентой и средним и боковыми роликами будет равен S. т.е. толщине опорных элементов 10 и 11. В этом случае замена боковых роликов проводится после поднятия ленты конвейера подъемным механизмом 7-9 или вручную. Для поднятия ленты подъемным механизмом, выполненным в виде гибкой стяжки, соединяют на ленте конвейера крепежные элементы 6 верхних концов 5 боковых кронштейнов 3 тросом 7 и с помощью вращения гайки 9 на винте 8 производят стягивание концов 5 боковых кронштейнов 3. т е. поднимая ленту конвейера и освобождая от нее боковые ролики роликоопоры. Дальнейший съем роликов (ролика) проводится с помощью подручного рычага (или вручи/ю) путем вынимания роликов из па- 5 зов стоек роликоопоры При большой массе соликов используются захваты роликов 12 с др/ть чим рычагом 14 или 13

При подьеме боковых кронштейнов 3 вручн ю или с помощью подъемного меха0 низмл 7 9 захваты упираются (охватывают) в ропик снизу и каждый боковой кронштейн поднимает боковой ролик, вынимая его из пазов роликоопоры Для снятия, среднего ролика на захвате 12

5 предусмотрен двуплечий рычаг 14, установленный на шарнире 15. На фиг.9 поз.1 и i1 показано соответственно положение трапорсы 1 в сечении Е-Е при надвигании ег на ролики и в опертом на боковые роли0 ки положении При этом между образую- ЩРИ поверхностью ролика и нижней пон рхност ью конвейерной ленты имеется зазор Н необходимый и достаточный для снятия ролика из пазов глубиной h. Для

5 облегчения съема среднего ролика производится нажатие на двуплечий рычаг 14 по направлению стрелки Ж. Рычаг 14 повора- ЧИВЗРТСЯ в шарнире О и выталкивает ролик из пазов роликоопоры по направлению

0 стрелки X Придерживая ролик в приподнятом положении, производится его съем по направлению стрелки Т. При выполнении боковых кронштейнов 3 из профиля тоубчягого ния 27 для облегчения ус5 танопки траверсы 1 под ленту на боковые кропи, i еина одеты втулки 29 которые, взаимодействуя с лентой вращаются (замена скольжения на вращение) Размещенные внутри трубы 27 рычаги 31 при их выдвиQ жении и фиксации штифтами 30 почти в 2 раза увеличивает плечо относительно оси вращения бокового кронштейна, тем самым е несколько оаз снижая усилие, прикладываемое для подъема ленты и снятия

5 бокового ролика. Штырь 30 фиксирует пычяг 3 1 ка в ВЫДВИНУТОМ, так и во встав- личном вовнутрь тру н 27 положении (транспоотном) при переносе траверсы 1 к месту работы и обратно. Ограничители

Q 32 положения траверсы 1 на роликах роликоопоры обеспечивают ей устойчивость при подьеме ленты. При этом между боковыми роликами и боковыми кронштейнами зазср может быть или мог жет отсутствовать

Предлагаемое устройство отличается просютои в изготовлении обслуживании и эксплуатации и позволяет значительно облегчит i ручной труд при замене роликов гру- 30BOL- ветви ленточных конвейеров

Формула изобретения 1. Устройство для замены роликов желобчатых роликоопор ленточного конвейера, включающее установленную с возможностью взаимодействия с нижней поверхностью ленты траверсу, состоящую из средней части и шарнирно соединенных с ней двух боковых кронштейнов, механизм подьемэ кронштейнов и фиксаторов угла их установки, отличающееся тем, что, с целью снижения трудоемкости при ремонтных работах и упрощения конструкции за счет использования поверхности роликов в качестве опоры при установке устройства, оно снабжено опорными элементами и за- хватными для роликов, смонтированными на средней части траверсы и боковых кронштейнах, и направляющими элементами, установленными на концах средней части и нижних концах кронштейнов с возможно- стью взаимодействия друг с другом и отно- сительного перемещения, при этом траверса выполнена.трапецие идной формы с длиной ее средней части, равной длине среднего ролика желобчатой роликоопоры, а нижние концы кронштейнов выполнены изогнутыми под углом, равным углу установки боковых роликов, причем средняя часть траверсы и нижние концы кронштейнов имеют отверстия для размещения фиксаторов, а механизм подьема кронштейнов выполнен в виде гибкой стяжки, установленной с возможностью соединения верхних концов кронштейнов и расположения над лентой конвейера.

2.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что боковые кронштейны выполнены из профиля трубчатого сечения и имеют втулки, расположенные с возможностью вращения на кронштейнах, и размещенные внутри последних выдвижные рычаги.

3.Устройство поп.1,отличающее- с я тем, что захваты для роликов выполнены с возможностью охвата ими роликов и установлены с зазором, большим буммы размеров глубины паза стоек желобчатых роликоопор и толщины опорных элементов.

4.Устройство поп.1,отличающее- с я тем. что захваты для роликов имеют шарнирно установленные двуплечие рычаги.

5.Устройство по п.1, о т л и ч а ю щ е е- с я тем. что направляющие элементы выполнены в виде продольных прорезей на концах средней части траверсы и штырей с упорами на нижних концах боковых кронштейнов.

6.Устройство поп.1.отличающее- с я тем. что опорные элементы выполнение виде пластин.

7.Устройство поп.1.отличающее- с я тем, что боковые кронштейны выполнены длиной, больше длины боковых роликов желобчатых роликоопор, и имеют на верхних своих концах крепежные элементы для взаимодействия с механизмом подьема.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для замены роликоопор ленточного конвейера | 1991 |

|

SU1803371A1 |

| Устройство для замены роликов на ленточном конвейере | 1982 |

|

SU1027115A1 |

| Роликоопора ленточного конвейера | 1982 |

|

SU1049379A1 |

| Устройство для замены роликоопор | 1990 |

|

SU1794040A3 |

| Устройство для замены роликоопор ленточного конвейера | 1990 |

|

SU1751112A1 |

| Устройство для замены роликоопор на конвейере | 1983 |

|

SU1084205A1 |

| Устройство для центрирования ленты конвейера | 1990 |

|

SU1770229A1 |

| Устройство для замены роликов ленточного конвейера | 1988 |

|

SU1708711A1 |

| Устройство для промежуточной разгрузки ленточного конвейера | 1988 |

|

SU1555247A1 |

| Роликоопора с самоустанавливающимися роликами | 1990 |

|

SU1745641A1 |

Изобретение относится к оборудованию конвейерного транспорта. Цель - снижение трудоемкости при ремонтных работах и упрощение конструкции за счет использования поверхности роликов (Р) в качестве опоры при установке устр-ва. Устр-во для замены Р желобчатых роликоопор ленточного конвейера включает траверсу 1, состоящую из средней части 2 и боковых кронштейнов (К) 3 и установленную с возможностью взаимодействия с нижней поверхности ленты. Средняя часть 2 траверсы 1 и боковые К 3 со стороны заменяемых Р имеют опорные элементы 10, 11. С противоположной стороны установлены захваты 12, 13. На концах средней части 2 и К 3 расположены направляющие. Траверса выполнена трапециевидной формы с длиной ее средней части 2, равной длине среднего Р желобчатой роликоопоры. Нижние концы К 3 выполнены изогнутыми под углом, равным углу установки боковых Р. При замене Р траверса заводится под ленту конвейера в непосредственной близости к роликоопоре с заменяемыми Р и в слегко наклоненном положении надвигается на роликоопору до тех пор, пока опорные элементы 10 и 11 не займут положения между Р и лентой. При замене боковых Р с использованием механизма подъема или вручную опорные элементы 10, 11 входят в контакт со средним Р и боковыми Р. 6 з.п.ф-лы, 9 ил.

о о ojft

//

Средний. ролик

Лента коноейера

s - J - jg

fPS

fj

-боковой ролик

Фиг. 2

П

ю г

т

Јх

79,77

18,16

Средний ролик

J

Фиг.З

21 W 22 23 17 2 / / / / I L

W

Ч 2

Фиг А

Средний ролик

Роликоопора

Лиг 6

«

Фиг. 8

Е-Е(подернуто)

j

VWVV V OOOC XXXXXXXXXXX

Средний ролик

Ленто.

конвейера

Вид Р , ,х -

°i fcVxxXy ogoytxxxx wcxxa

t --v r;az2q -

$

Средний ролик

Фиг. 9

Лента конвейера

| Устройство для замены роликов на ленточном конвейере | 1982 |

|

SU1027115A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-08-15—Публикация

1989-01-26—Подача