Изобретение относится к металлургии и может быть использовано для получения толстолистового проката из листовых слитков.

Известен способ прокатки толстых листов, когда слиток или раскат задают в валки, поверхность образующей которых имеет стрелу прогиба по вертикальной оси валка.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ прокатки толстых листов, включающий задачу раскатки в валки под углом и прокатку в валках со стрелой прогиба образующей поверхности, расположенной по вертикальной оси валка.

Недостатком данного способа прокатки является-неравномерный износ бочки рабочих валков при прокатке листовых слитков на угол. При прокатке слитков на угол, прибыльная часть более интенсивно охлаждается, загрязняется неметаллическими включениями, которые при прокатке выходят на поверхность раската и вследствие большей твердое™, чем основной металл слитка, вызываю повышенный износ рабочих валков в зоне контакта с прибыльной частью слитка. Кроме того, листовые слитки имеют исходную конусность, что при последующей задаче слитка в валки обуславливает неравномерное обжатие заготовки со стороны прибыльной и донной частей и увеличивает неравномерный износ образующей валка.

Цель изобретения - повышение качества толстых листов путем уменьшения поперечной разнотолщинности и повышения срока службы валков.

Цель достигается тем, что согласно способу, включающему задачу раската а в.алки под углом и прокатку, прокатку ведут з валках со смещением стрелы прогиба образующей относительно вертикальной оси валка в сторону неприводной шейки валка на величину, определяемую из выражения

L -260,0 +448,0 р±5,

где L- смещение стрелы прогиба валка, мм; Ф- угол задачи раската в валки, рад,

сл

ел

xj

жА

На ряде толстолистовых реверсивнпх двухвалковых или четырохвалковых станах толстые листы и плиты получают прокаткой из листовых слитков, которые имеют прибыльную и донную части Такие слитки ха рактеризуются наличиекм исходной конусности по длине, которая сосгзалрзт 80-150 мм, и разной висотой прибыпьчоч и донной частей слитка, причем прибыльная часть составляет 20-25% общей высоты слитка Прокатка толстых листов и листовых слитков обычно включает следующее этапы протяжку, разбийку ширины i с- пользованием прокатки на угол и получение коночной толщины раската с применением продольной схемы прокатки

На этапе протяжки спмток ориентррурт- ся вдоль оси прокатки и по чсигру вилка с целью уплотнения спигка и час«ирного снятия конусности Эгог этзп прокагкм в еле .т,- ствие ориентирования продольной оси слитка по центру ват ков но вызывает чорав номерного износа валков

Как показывают исследование нерав- i мерный износ валков формируется в ос- HJBHOM на последующих этапах грокатки, когда слиток или раскат ориентируют под углом (прокатка на угол) Эгап прокатки на угол при получении топсть х листог, соста 5- ляет 60-70% общего цикла прокатки При прокатке па угол осуществтется окончательное снятие конус :ос п снитка и производился разбивка пиита шиоины пист При снятии кочуг истм слитка происходи г не- ртвнемерное обхагие слитка вдоль вглка, причзм обжатие больше со стороны прибыльней част что приводит к неравномерному контактному давлению полоса-валок, неравномерному износу рабочих оалков и повышению поперечной ряз и ото л щи into- сти пигтов

При разбивке ширины листа прокатной па угол, вследствие наличие о прибыльной части слитка повышенного содержания неметаллических включений и более инпен- сизнопз охлаждения этой части пооисходиг повышенный износ бочки рабочих ВЭПКОР в месте контакта с прибыльной частью При расбивке ширины раската иногда совместно с прокаткой на угол проводят не сколько проходов с использованием поперечной прокатки слитков, когда ось слитка ориентируют параллельно оси валка (или перпендикупярно направлению прокатки), что также усугубляет неравномерный износ валков,

Угол прокатки (угол между осью ел п- ка и направлением прокатки) выбирается ясходч из условий получения ровного в плэ- не листа, уменьшения разношпопниостч т1стпр обеспечения заданного темпа прокатки и др R связи с этим при прокатке слитков на конкретном crane устанавливается опре- ТЗЛРНЧЫЙ угол прокатки при разбивке шири ч Ы

Но голстолистовых станах слиток или рзсчат располагают так, чтобы прибыльная часть слитка нахолияясь со стороны непри- водмоп шейки валка с целью предотвратить возгорание смазки при выбросах горячего шлака из прибыпьной части и уменьшить износ чшичдельного юединения На по следнем этапе раскат ориентируют вдоль ос.1 фокагки и по центру валков Этот отап прокатки, как и первый не вызывает неряв номерного износа валков Для снихения по- ппрг ной разното 1Ь( и увеличения службы валков при получении листов из листовых слитков HP толстолистовых ста- ip предлсхено сместить стрелу прогиба рабочих валков в сторон/неприводной шей- ги пзлка, где происходит повышенный изног инструмента Причем величину CMC щсния реьоментуется определять из полученного экспериме, гяльрым путем Вгфажения в,зависимости ог принятого угла прокатки (р на отанг Приведенное в форму пе изобретения выражение справедливо для существующих на голстолистовых ста- мя/ величин выпуклости рабочих валков Необходимая величина смещения L стрелы прогиба образу о дей рабочего валка созда- del на вальие Ч ифовалы-iot/i станке или не- поср аственно в прокатной ктети при наличии устройств д; я шлифовки валков не- поспедс гвенпо в прокатной клети.

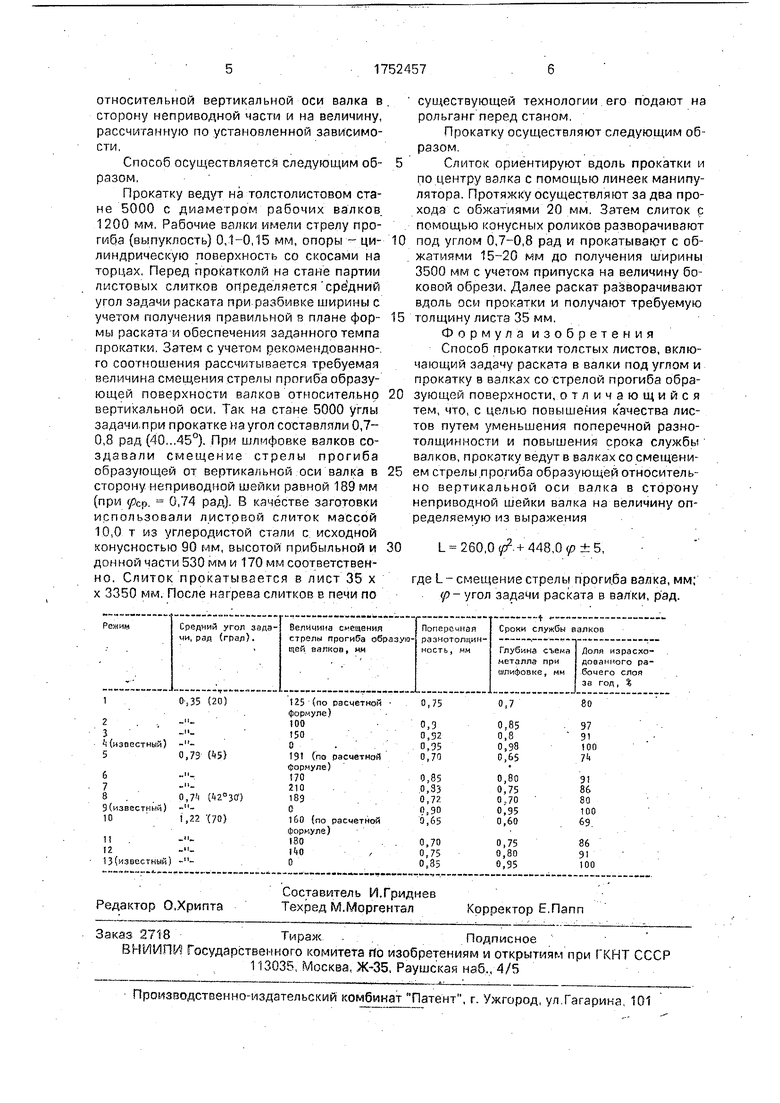

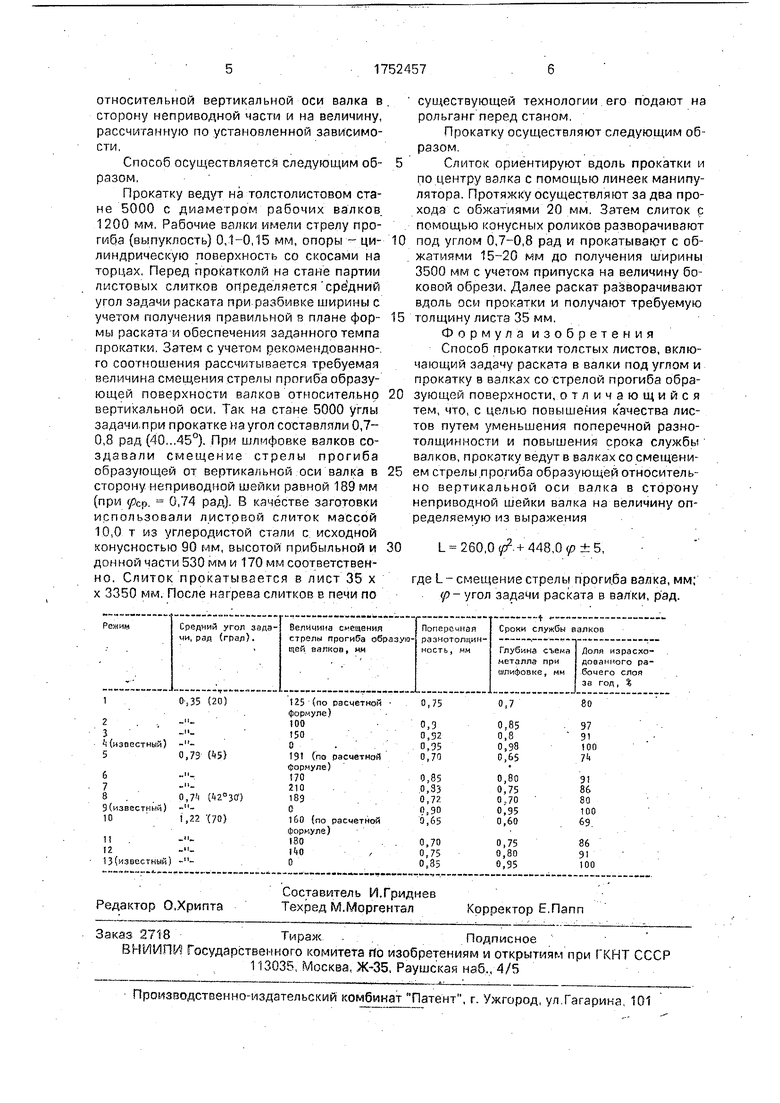

В таблице приведены значения поперечной разнотолщипности листов и сроки С к жбы валков при прокатке толстых листов и ч писторь х слитков по различным режимам и смещением сфелы прогиба образующей поверхности валков Одно значение величины смещения стрелы прогиба образующей поверхности рассчитано по установленной огисммосш, остальные лежат вне пределов расчетной формулы

В качестве показателей срока службы рабочих валков принимали глубину съема метал ia при одной перешлифовке и долю израсходованного рабочего слоя валка за год Поперечная разнотолщинность и износ рабочих валков при прокатке листовых слитков с использованием прокатки на угон и при смещениях L о тканых от рассчитанных по предложенной зависимое™, имеют повм иечн1:е значения, а срок службы ааг« КОР г/ве-ич пйзтся Текли образен прсд- стязляется иелесообразным осуществлять прокртк;, на угол в со смещением с трель прогиба обртзующей поверхносги

относительной вертикальной оси валка в сторону неприводной части и на величину, рассчитанную по установленной зависимости

Способ осуществляется следующим образом,

Прокатку ведут на толстолистовом стане 5000 с диаметром рабочих валков 1200 мм, Рабочие валки имели стрелу прогиба (выпуклость) 0,1-0,15 мм, опоры - цилиндрическую поверхность со скосами на торцах Перед прокатколй на стане партии листовых слиткоо определяется сре дний угол задачи раската при разбивке ширины с учетом получения правильной в плане формы раската и обеспечения заданного темпа прокатки Затем с учетом рекомендованного соотношения рассчитывается требуемая величина смещения стрелы прогиба образующей поверхности валков относительно вертикальной оси, Так на стане 5000 углы задачи при прокатке на угол составляли 0,7- 0,8 рад (40 ..45°). При шлифовке валков создавали смещение стрелы прогиба образующей от вертикальной оси валка в сторону неприводной шейки равной 189 мм (при (рср 0,74 рад) В качестве заготовки использовали листовой слиток массой 100 т из углеродистой стали с исходной конусностью 90 мм, высотой прибыльной и донной части 530 мм и 170 мм соответственно. Слиток прокатывается в лист 35 х х 3350 мм. После нзгрева слитков в печи по

существующей технологии его подают на рольганг перед станом

Прокатку осуществляют следующим образом

5Слиток ориентируют вдоль прокатки и

по центру валка с помощью линеек манипулятора. Протяжку осуществляют за два прохода с обжатиями 20 мм Затем слиток с помощью конусных роликов разворачивают

0 под углом 0,7-0,8 рад и прокатывают с обжатиями 15-20 мм до получения ширины 3500 мм с учетом припуска на величину боковой обрези. Далее раскат разворачивают вдоль оси прогаткм и получают требуемую

5 толщину листа 35 мм.

Формула изобретения Способ прокатки толстых листов, включающий задачу раската в валки под углом и прокатку в валках со стрелой прогиба обра0 зующей поверхности, отличающийся тем, что, с целью повышения качества листов путем уменьшения поперечной разно- толщинности и повышения срока службы валков, прокатку ведут в валках со смещени5 ем стрелы про иба образующей относительно вертикальной оси валка в сторону неприводной шейки валка на величину определяемую из выражения

0 260,0 + 448,0 ±5,

где L - смещение стрелы прогиба валка, мм; (р- угол задачи раската в валки, рад.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки заготовок с исходной конусностью | 1988 |

|

SU1563795A1 |

| Слиток | 1979 |

|

SU863150A1 |

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| Листовой слиток | 1990 |

|

SU1720785A1 |

| Способ производства толстых листов | 1988 |

|

SU1519801A1 |

| Способ прокатки толстого листа из слитков и кузнечных заготовок | 1990 |

|

SU1736650A1 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| Листовой слиток | 1989 |

|

SU1678467A1 |

| Способ прокатки толстых листов из слитков | 1988 |

|

SU1519802A1 |

Использование: для получения толстолистового проката из листовых слитков. Сущность способа: способ включает прокатку в валках со смещением стрелы прогиба образующей поверхности валка в сторону неприводной шейки валка на величину, определяемую по регламентированной зависимости. 1 табл.

| Долженков Ф,Е | |||

| и др | |||

| Повышение качества толстых листов | |||

| - М.: Металлургия, 1984, с,92 -93 | |||

| Литовченко Н.В | |||

| и др | |||

| Станы и технология прокатки листовой стали, - М.: Металлургия, 1979,с.229-230. |

Авторы

Даты

1992-08-07—Публикация

1990-11-19—Подача