Изобретение относится к металлургии и может быть использовано при производстве слитков для прокатки толстых листов и плит, прежде всего на станах, не имеющих в своем составе вертикальной клети.

Цель изобретения - получение раската, близкого к прямоугольной форме, путем исключения разноширинности.

В листовом слитке на поверхностях, противоположных широких граней вдоль вертикальной оси слитка, расположены выступы и впадины, причем выступу на одной из граней симметрична относительно вертикальной продольной плоскости симметрии впадина на противоположной грани, и величина выступов и впадин монотонно уменьшается в сторону широкой части слитка. Кроме того, величина выступов и впадин сходит на нет к центральной части слитка.

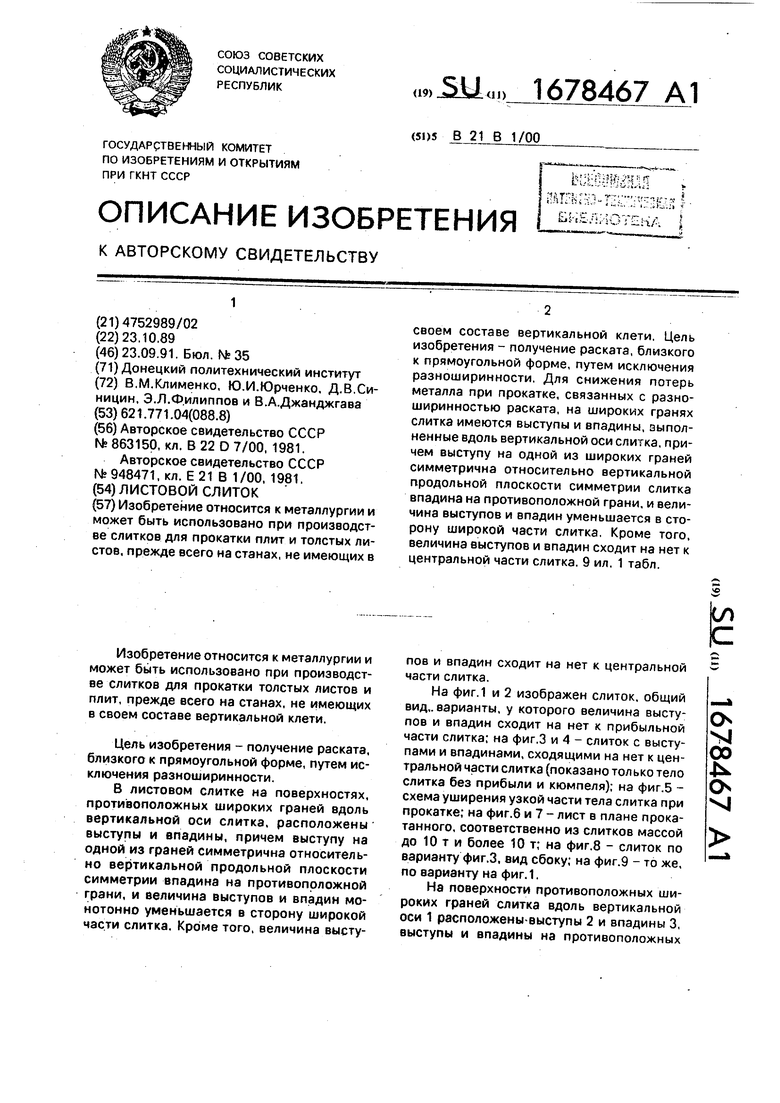

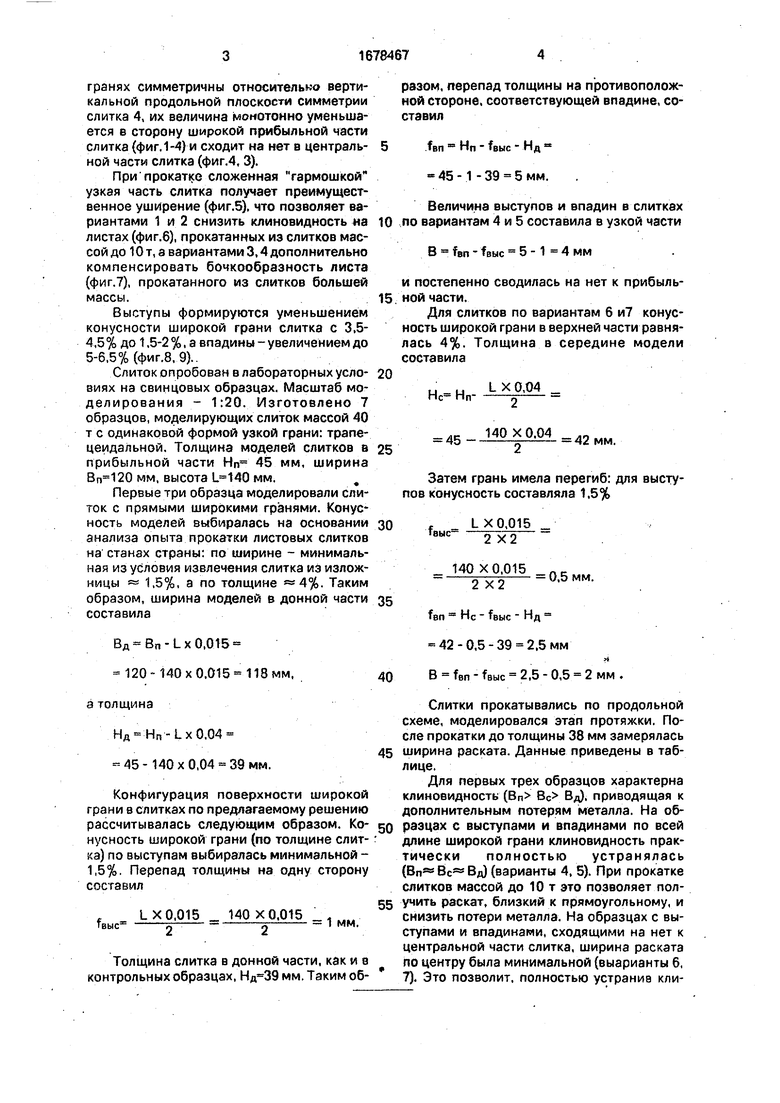

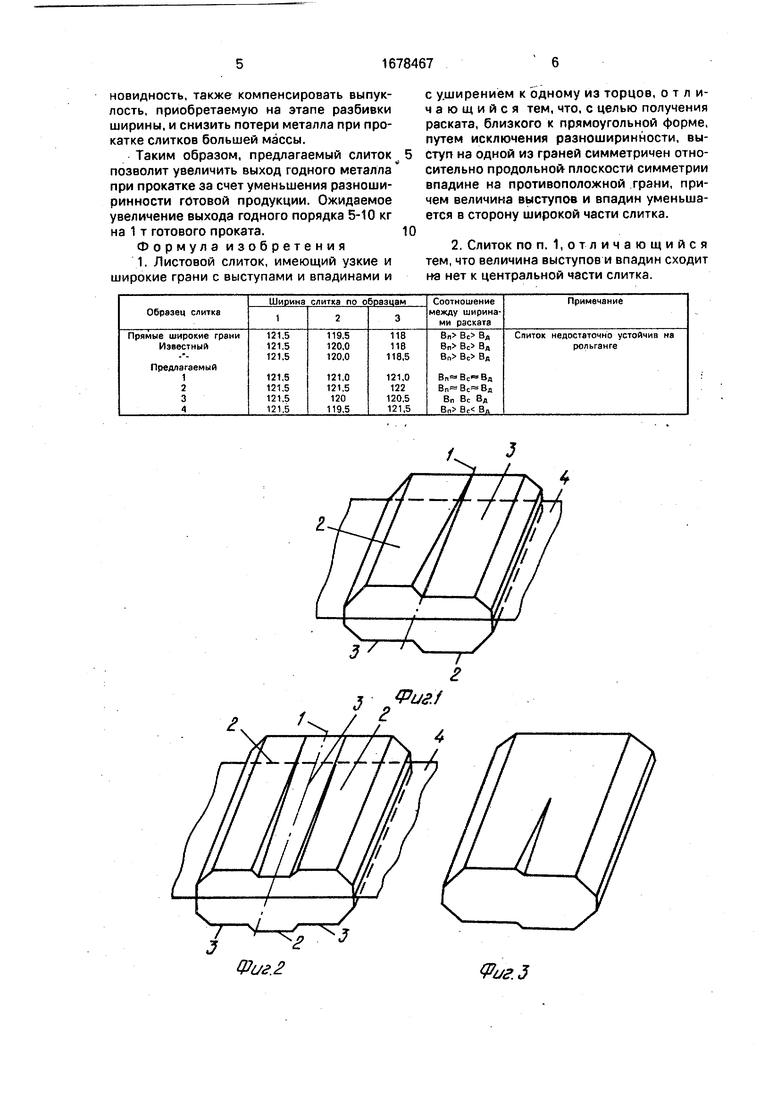

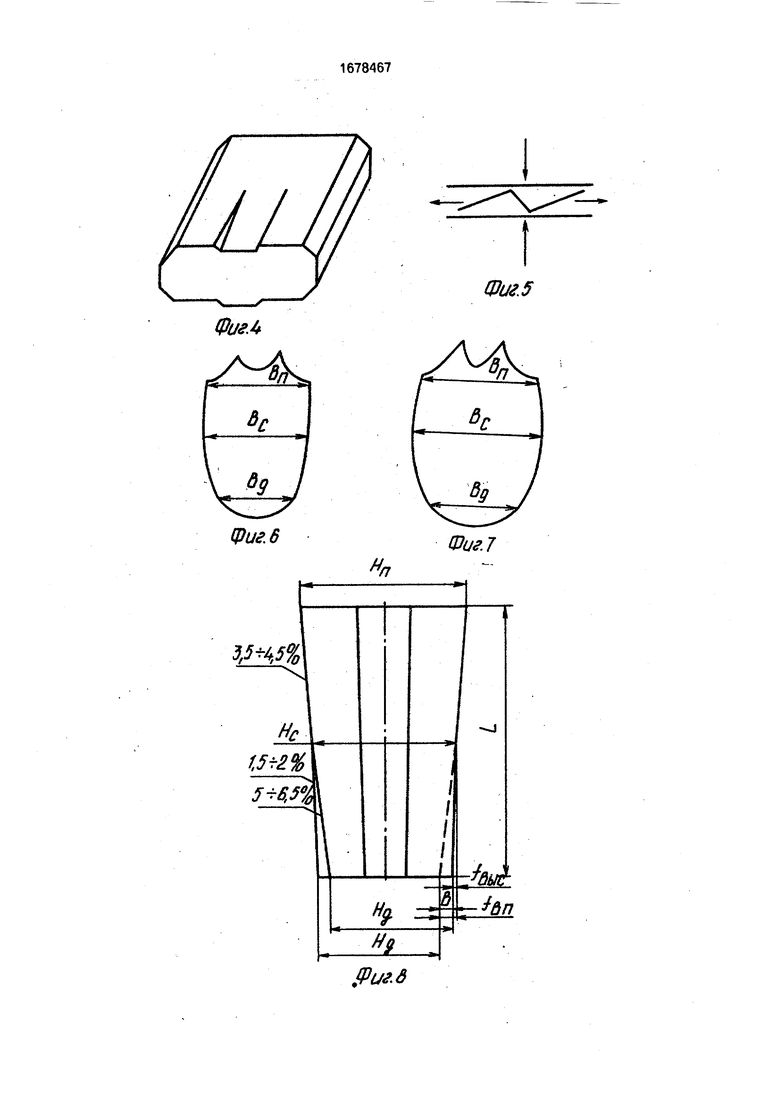

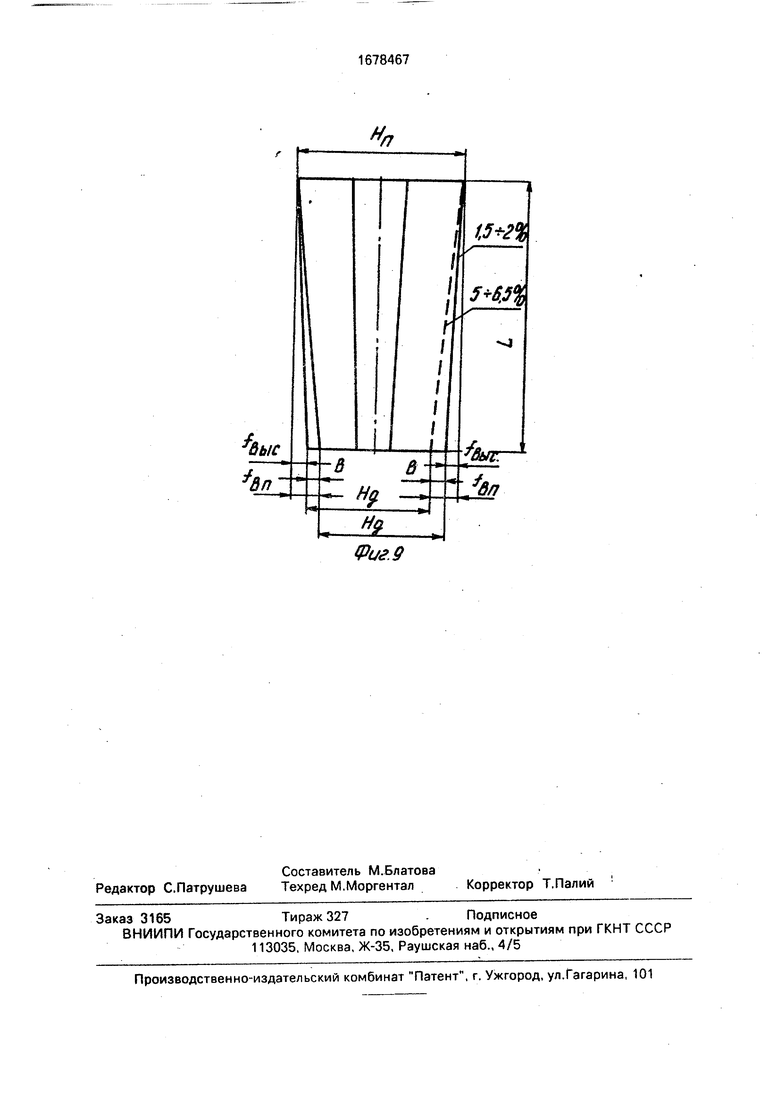

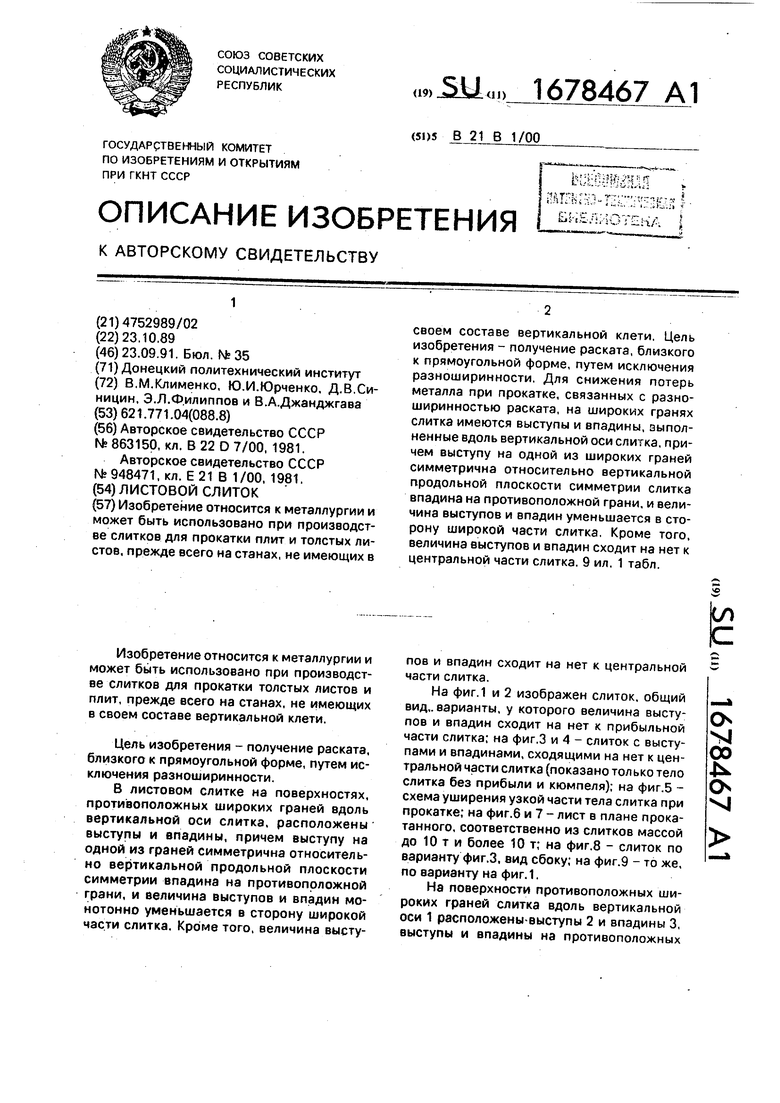

На фиг. 1 и 2 изображен слиток, общий вид,, варианты, у которого величина выступов и впадин сходит на нет к прибыльной части слитка; на фиг.З и 4 - слиток с выступами и впадинами, сходящими на нет к центральной части слитка (показано только тело слитка без прибыли и кюмпеля); на фиг.5 - схема уширения узкой части тела слитка при прокатке; на фиг.6 и 7 - лист в плане прокатанного, соответственно из слитков массой до 10 т и более 10 т; на фиг.8 - слиток по варианту фиг.З, вид сбоку; на фиг.9 - то же, по варианту на фиг.1.

На поверхности противоположных широких граней слитка вдоль вертикальной оси 1 расположены-еыступы 2 и впадины 3, выступы и впадины на противоположных

О

|

00 4 О VI

гранях симметричны относительно вертикальной продольной плоскости симметрии слитка 4, их величина монотонно уменьшается в сторону широкой прибыльной части слитка (фиг. 1-4) и сходит на нет в централь- ной части слитка (фиг.4, 3).

При прокатке сложенная гармошкой узкая часть слитка получает преимущественное уширение (фиг.5), что позволяет вариантами 1 и 2 снизить клиновидность на листах (фиг.6), прокатанных из слитков массой до 10 т, а вариантами 3,4 дополнительно компенсировать бочкообразность листа (фиг.7), прокатанного из слитков большей массы.

Выступы формируются уменьшением конусности широкой грани слитка с 3,5- 4,5% до 1,5-2%, а впадины-увеличением до 5-6,5% (фиг.8, 9).

Слиток опробован в лабораторных уело- виях на свинцовых образцах. Масштаб моделирования - 1:20. Изготовлено 7 образцов, моделирующих слиток массой 40 т с одинаковой формой узкой грани: трапецеидальной. Толщина моделей слитков в прибыльной части Нп 45 мм, ширина мм, высота MM.e

Первые три образца моделировали слиток с прямыми широкими гранями. Конусность моделей выбиралась на основании анализа опыта прокатки листовых слитков на станах страны: по ширине - минимальная из условия извлечения слитка из изложницы « 1,5%, а по толщине «4%. Таким образом, ширина моделей в донной части составила

BA Bn-Lx 0,015 120-140x0,015 118 мм, а толщина

Нд Нп - L х 0.04 45- 140x0,04 39 мм.

Конфигурация поверхности широкой грани в слитках по предлагаемому решению рассчитывалась следующим образом. Конусность широкой грани (по толщине слитка) по выступам выбиралась минимальной - 1,5%. Перепад толщины на одну сторону составил

,LX 0.015 140X0.015 ш

Твыс 55

Толщина слитка в донной части, как и а контрольных образцах, мм. Таким образом, перепад толщины на противоположной стороне, соответствующей впадине, составил

fen Нп - 1выс - Нд 45 -1 - 39 5 мм.

Величина выступов и впадин в слитках по вариантам 4 и 5 составила в узкой части

В fen - fвые 5 -1 4 мм

и постепенно сводилась на нет к прибыльной части.

Для слитков по вариантам 6 и7 конусность широкой грани в верхней части равнялась 4%. Толщина в середине модели составила

н-н 1X0,04 - Мс- пп 2

,45- -42мм.

Затем грань имела перегиб: для выступов конусность составляла 1,5%

febic-

LX 0,015 2 Х2

140 X 0.015 ft 2 2 0-5ммfen Не - febic Нд -

42 - 0,5 - 39 2,5 мм

(

В fen - tune 2,5 - 0,5 2 мм

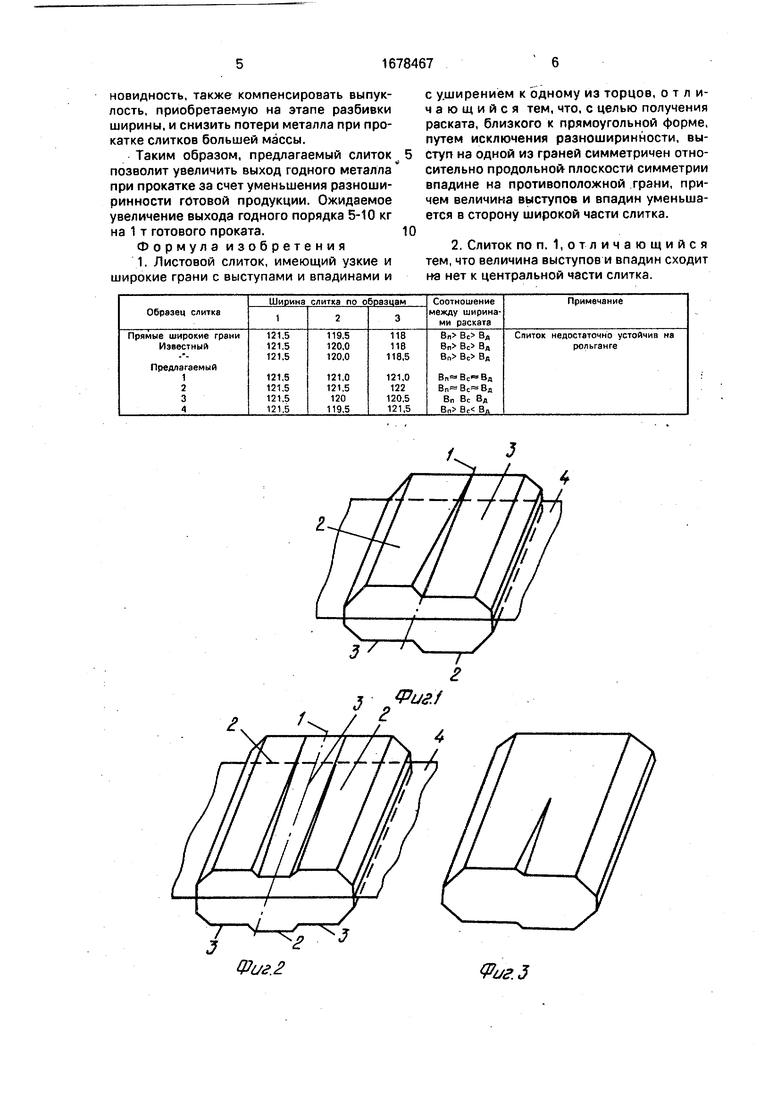

Слитки прокатывались по продольной схеме, моделировался этап протяжки. После прокатки до толщины 38 мм замерялась

ширина раската. Данные приведены в таблице.

Для первых трех образцов характерна клиновидность (Вп Вс Вд), приводящая к дополнительным потерям металла. На обраэцах с выступами и впадинами по всей длине широкой грани клиновидность практически полностью устранялась ( Вс Вд) (варианты 4, 5). При прокатке слитков массой до 10 т это позволяет получить раскат, близкий к прямоугольному, и снизить потери металла. На образцах с выступами и впадинами, сходящими на нет к центральной части слитка, ширина раската

по центру была минимальной (выарианты 6, 7). Это позволит, полностью устранив клиновидность, также компенсировать выпуклость, приобретаемую на этапе разбивки ширины, и снизить потери металла при прокатке слитков большей массы.

Таким образом, предлагаемый слиток позволит увеличить выход годного металла при прокатке за счет уменьшения разноши- ринности готовой продукции. Ожидаемое увеличение выхода годного порядка 5-10 кг на 1 т готового проката.

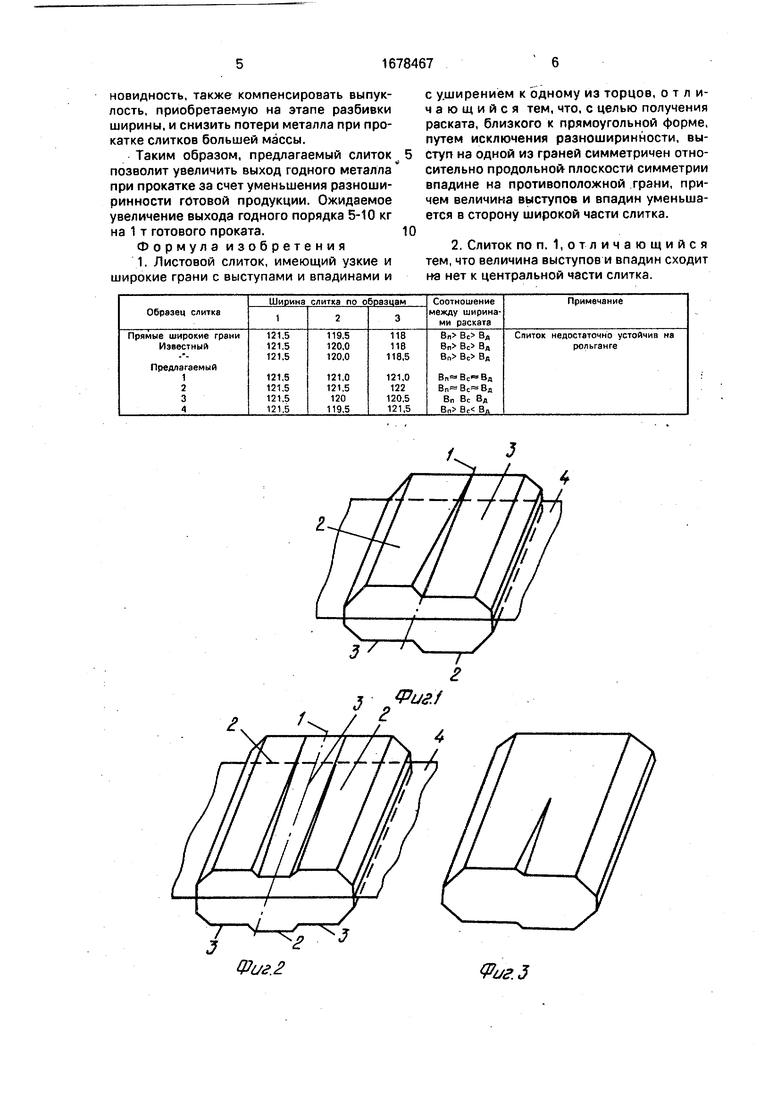

Формула изобретения 1. Листовой слиток, имеющий узкие и широкие грани с выступами и впадинами и

0

с уширением к одному из торцов, отличающийся тем, что, с целью получения раската, близкого к прямоугольной форме, путем исключения разноширинности, выступ на одной из граней симметричен относительно продольной- плоскости симметрии впадине на противоположной грани, причем величина выступов и впадин уменьшается в сторону широкой части слитка.

2. Слиток по п. 1,отличающийся тем, что величина выступов и впадин сходит не нет к центральной части слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Листовой слиток | 1990 |

|

SU1720785A1 |

| СЛИТОК, УШИРЕННЫЙ КВЕРХУ | 1992 |

|

RU2030953C1 |

| Способ прокатки листов и плит | 1989 |

|

SU1784300A1 |

| Слиток | 1979 |

|

SU863150A1 |

| Способ прокатки толстых листов из слитков | 1988 |

|

SU1577895A1 |

| Способ производства толстых листов | 1988 |

|

SU1519801A1 |

| Способ прокатки заготовок с исходной конусностью | 1988 |

|

SU1563795A1 |

| Способ прокатки толстых листов из слитков | 1988 |

|

SU1519802A1 |

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

| Способ прокатки толстого листа из слитков и кузнечных заготовок | 1990 |

|

SU1736650A1 |

Изобретение относится к металлургии и может быть использовано при производстве слитков для прокатки плит и толстых листов, прежде всего на станах, не имеющих в своем составе вертикальной клети. Цель изобретения - получение раската, близкого к прямоугольной форме, путем исключения разноширинности. Для снижения потерь металла при прокатке, связанных с разно- ширинностью раската, на широких гранях слитка имеются выступы и впадины, выполненные вдоль вертикальной оси слитка, причем выступу на одной из широких граней симметрична относительно вертикальной продольной плоскости симметрии слитка впадина на противоположной грани, и величина выступов и впадин уменьшается в сторону широкой части слитка. Кроме того, величина выступов и впадин сходит на нет к центральной части слитка. 9 ил, 1 табл.

Фиг.З

ФигЛ

Фиг. 6

1,5+2% 5+6М

Фиг. 5

Фиг. Г

-/А/К- дп

Фиг. 9

| Слиток | 1979 |

|

SU863150A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Слиток для прокатки | 1981 |

|

SU948471A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-23—Публикация

1989-10-23—Подача