подшипник 8, на котором устанавливается сферическое тело .9, Момент вращения оси нижнего валка 1 передается на корпус 6 через контакт дисков 7 и 10. Механизм перемещения нажимного винта состоит из винта

с гайкой, установленной стационарно на траверсе 3 клети 2, Винт одним концом соединен с подвижной гайкой 4, Конструкция обеспечивает более равномерный износ инструмента. 1 з. п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2002 |

|

RU2231409C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| Рабочая клеть трубоформовочного стана | 1982 |

|

SU1053923A1 |

| ГИДРОМЕХАНИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО | 1997 |

|

RU2125917C1 |

| ФОРМОВОЧНЫЙ СТАН | 2001 |

|

RU2229352C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

| Рабочая валковая клеть | 1987 |

|

SU1475755A1 |

| ФОРМОВОЧНАЯ КЛЕТЬ ТРУБОПРОФИЛЬНОГО СТАНА | 2009 |

|

RU2422224C2 |

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2164182C2 |

| Прокатная клеть с многовалковым калибром | 1988 |

|

SU1581395A1 |

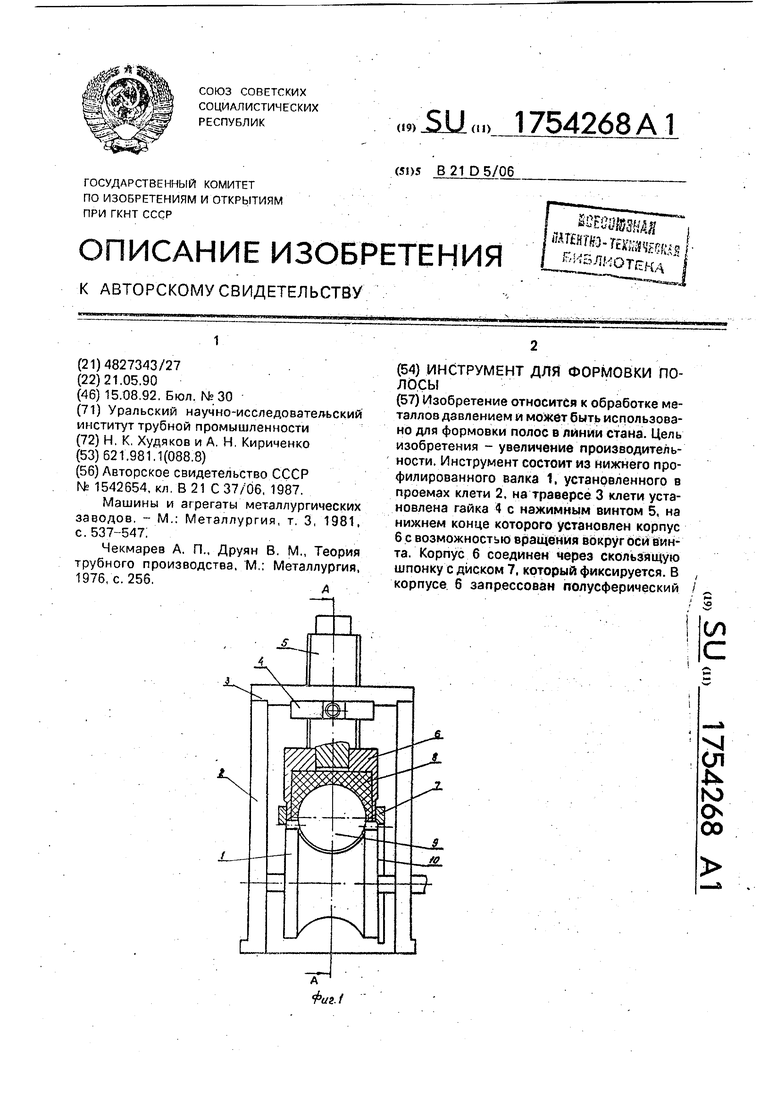

Изобретение относится к обработке металлов давлением и может быть использовано для формовки полос в линии стана. Цель изобретения - увеличение производительности. Инструмент состоит из нижнего профилированного валка 1, установленного в проемах клети 2, на траверсе 3 клети установлена гайка 4 с нажимным винтом 5, на нижнем конце которого установлен корпус 6 с возможностью вращения вокруг оси винта. Корпус б соединен через скользящую шпонку с диском 7. который фиксируется. В корпусе б запрессован полусферический сл ч Ј ю о 00

Изобретение относится к обработке металлов давлением и может быть использовано для формовки полос в линии стана.

Известна формовочная неприводная клеть, содержащая опорное кольцо, по пе- риметру которого укреплены формующие стержни со сменными контактирующими инструментами. Инструмент выполнен в виде цилиндрического стакана с усеченным конусным наконечником и подпружиненно- го шарика, размещенного внутри корпуса с возможностью вращения, Шарики вращаются только от формуемой полосы, которую протягивают через данную клеть.

Известно устройство для формовки по- яос а клетях непрерывного стана. Формовка яолосы в трубную заготовку в этом устройстве производится между двумя-сопряжено спрофилированными валками в нескольких двухвалковых клетях, причем часть калмб- ров выполнены по открытой схеме, а часть позакрытой,

Наиболее близким к предлагаемому является устройство для формовки круглой заготовки, содержащее нижний профи- пирующий элемент, выполненный в виде приводного валка с профильной рабочей по- верхностью и ребордами, верхний профилирующий элемент и нажимные винты для регулировки положения верхнего элемента.

Недостатками этого устройства является то, что в каждой сопряженной паре валков элементы калибров при формовке полос постоянны, т, е, средняя часть калибров валка постоянно формует среднюю часть поло- сы, а крайняя часть калибров формует край полосы, При формовке деформация полосы в средней части отлична от деформации на крайних участках, вследствие чего износ участков калибра различен и ведет к нару- шению расчетного сопряжения пары калибров валков, Нарушение данного сопряжения приводит к снижению качества формовки полос и, как следствие, требует производить замену инструмента.

Цель изобретения - повышение производительности путем обеспечения более равномерного износа.

Поставленная цель достигается тем, что в инструменте для формовки полосы, содер- жащем нижний профилирующий элемент, выполненный в виде приводного валка с

профильной рабочей поверхностью и ребордами, верхний профилирующий элемент и нажимной аинт для регулировки положения верхнего элемента, при этом гибочный ручей образованный нижним и верхним элементами, имеет форму полукольца с постоянными радиусами, верхний профилирующий элемент выполнен в виде корпуса, закрепленного на нажимном винте с возможностью вращения вокруг вертикальной оси, и сферического тела, смонтированного на обращенной к нижнему профилирующему элементу торцевой стороне корпуса с возможностью вращения, при этом в корпусе выполнена сферическая лунка для размещения верхней половины сферического тела, а сам корпус смонтирован с возможностью взаимодействия своим торцом с одной из реборд нижнего профилирующего элемента. Кроме того, нажимной винт смонтирован с возможностью наладочного перемещения вдоль оси гибки-прокатки.

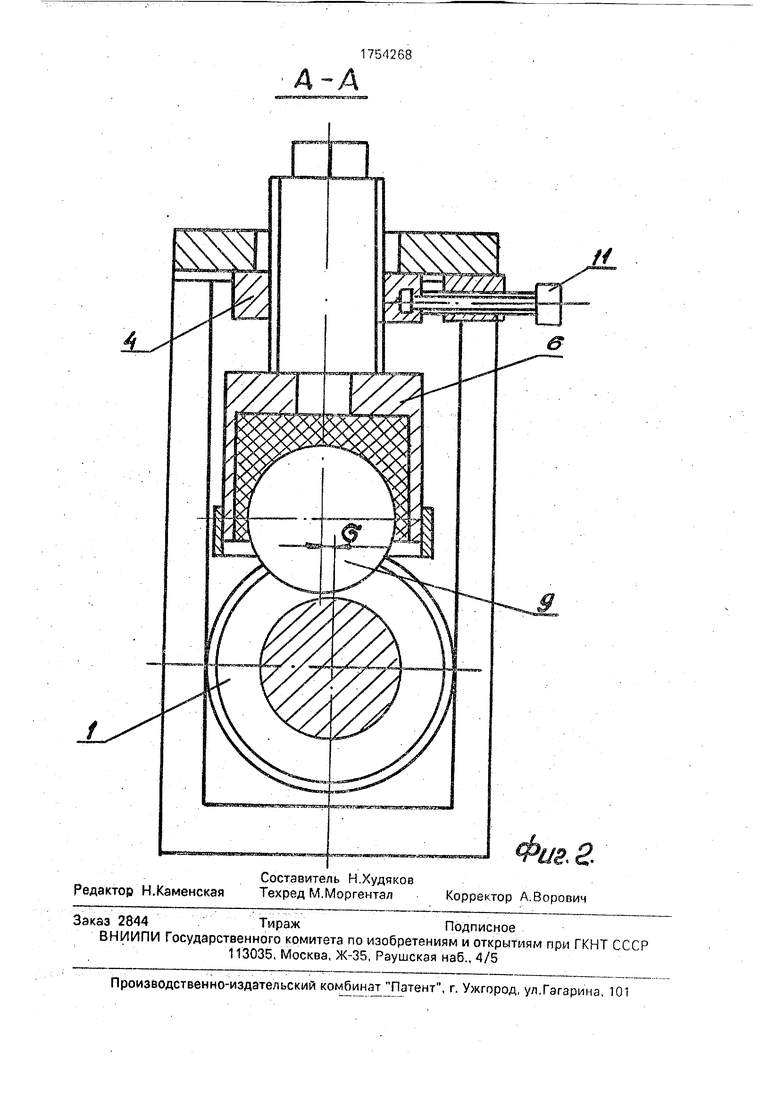

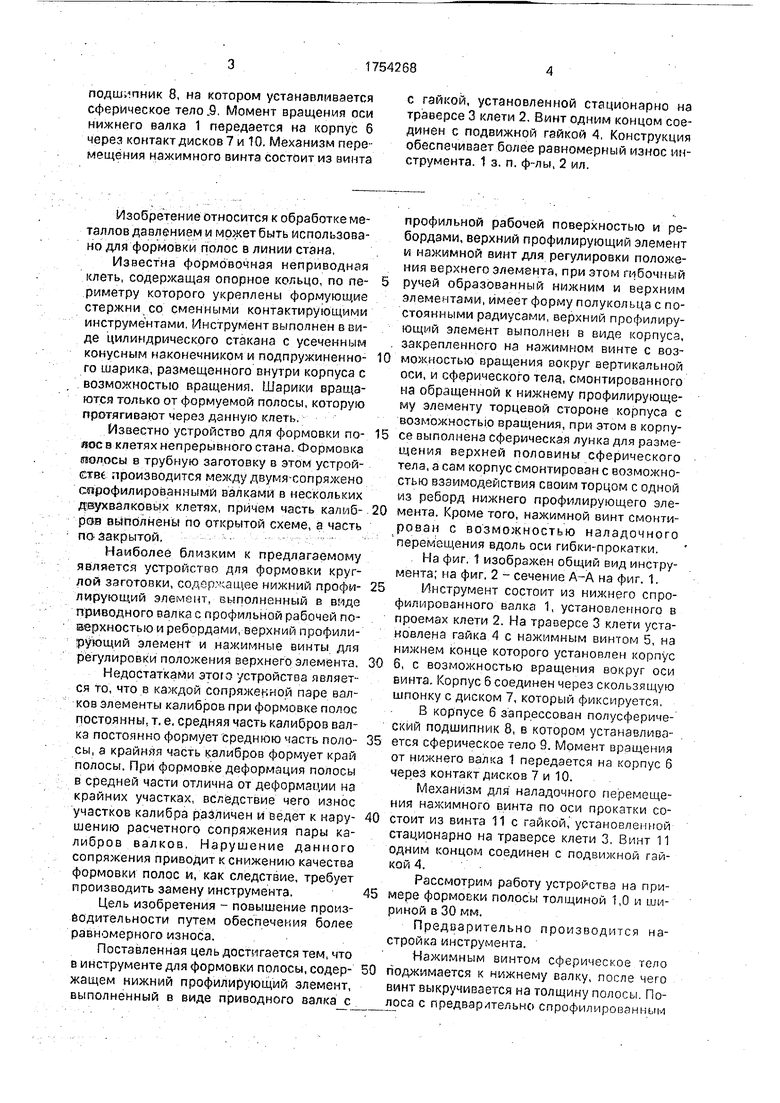

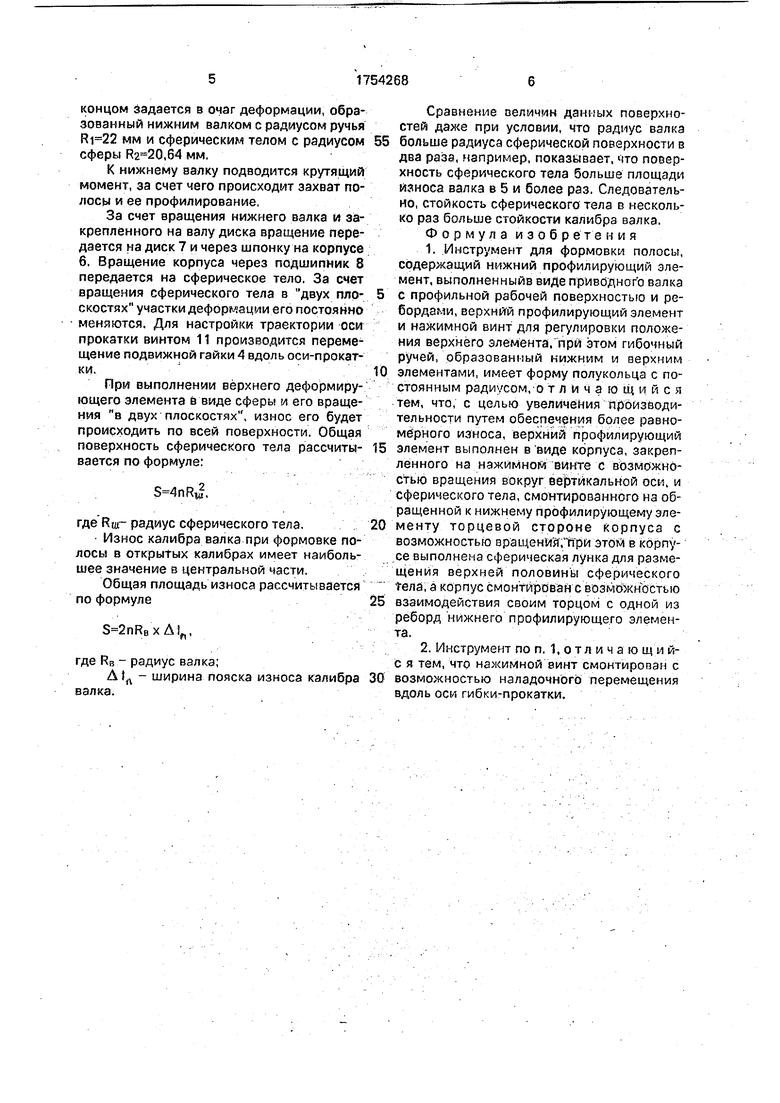

На фиг. 1 изображен общий вид инструмента; на фиг. 2 - сечение А-А на фиг. 1.

Инструмент состоит из нижнего спрофилированного валка 1, установленного в проемах клети 2. На траверсе 3 клети установлена гайка 4 с нажимным винтом 5, на нижнем конце которого установлен корпус 6, с возможностью вращения вокруг оси винта. Корпус 6 соединен через скользящую шпонку с диском 7, который фиксируется,

В корпусе 6 запрессован полусферический подшипник 8, в котором устанавливается сферическое тело 9. Момент вращения от нижнего валка 1 передается на корпус 6 через контакт дисков 7 и 10.

Механизм для наладочного перемещения нажимного винта по оси прокатки состоит из винта 11с гайкой, установленной стационарно на траверсе клети 3. Винт 11 одним концом соединен с подвижной гайкой 4.

Рассмотрим работу устройства на примере формовки полосы толщиной 1,0 и шириной в 30 мм,

Предварительно производится настройка инструмента.

Нажимным винтом сферическое тело поджимается к нижнему валку, после чего винт выкручивается на толщину полосы. Полоса с предварительно спрофилированным

концом задается в очаг деформации, образованный нижним валком с радиусом ручья мм и сферическим телом с радиусом сферы ,64 мм,

К нижнему валку подводится крутящий момент, за счет чего происходит захват полосы и ее профилирование,

За счет вращения нижнего валка и закрепленного на валу диска вращение передается на диск 7 и через шпонку на корпусе 6. Вращение корпуса через подшипник 8 передается на сферическое тело, За счет вращения сферического тела в двух пло- скостях участки деформации его постоянно меняются. Для настройки траектории оси прокатки винтом 11 производится перемещение подвижной гайки 4 вдоль оси-прокатки.

При выполнении верхнего деформирующего элемента 6 виде сферы и его вращения в двух плоскостях, износ его будет происходить по всей поверхности. Общая поверхность сферического тела рассчиты- вается по формуле:

nRj,

где Кит радиус сферического тела.

Износ калибра валка при формовке полосы в открытых калибрах имеет наибольшее значение в центральной части.

Общая площадь износа рассчитывается по формуле

S 2nRBx Aift,

где RB - радиус валка;

A tft - ширина пояска износа калибра валка.

Сравнение величин данных поверхностей даже при условии, что радиус валка больше радиуса сферической поверхности в два раза, например, показывает, что поверхность сферического тела больше площади износа валка в 5 и более раз. Следовательно, стойкость сферического тела в несколько раз больше стойкости калибра валка.

Формула изобретения

н

| Универсальная формовочная неприводная клеть | 1987 |

|

SU1542654A1 |

| Машины и агрегаты металлургических заводов | |||

| - М.: Металлургия, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кухонный очаг | 1922 |

|

SU537A1 |

| Чекмарев А | |||

| П., Друян В | |||

| М,, Теория трубного производства | |||

| М,; Металлургия, 1976, с | |||

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

Авторы

Даты

1992-08-15—Публикация

1990-05-21—Подача