Изобретение относится к обработке металлов давлением и касается способа получения изделий на прессах.

Цель изобретения - повышение экономичности за счет уменьшения энергозатрат4 на производство единицы продукции и повышения стойкости деформирующего инструмента.

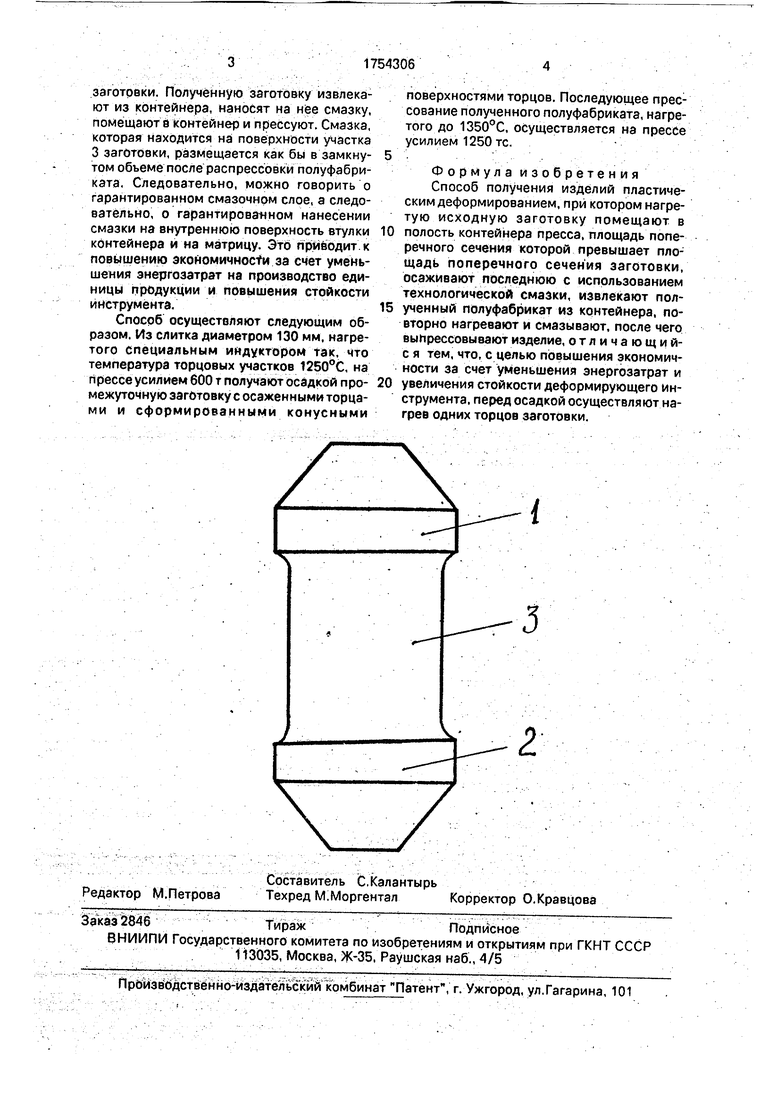

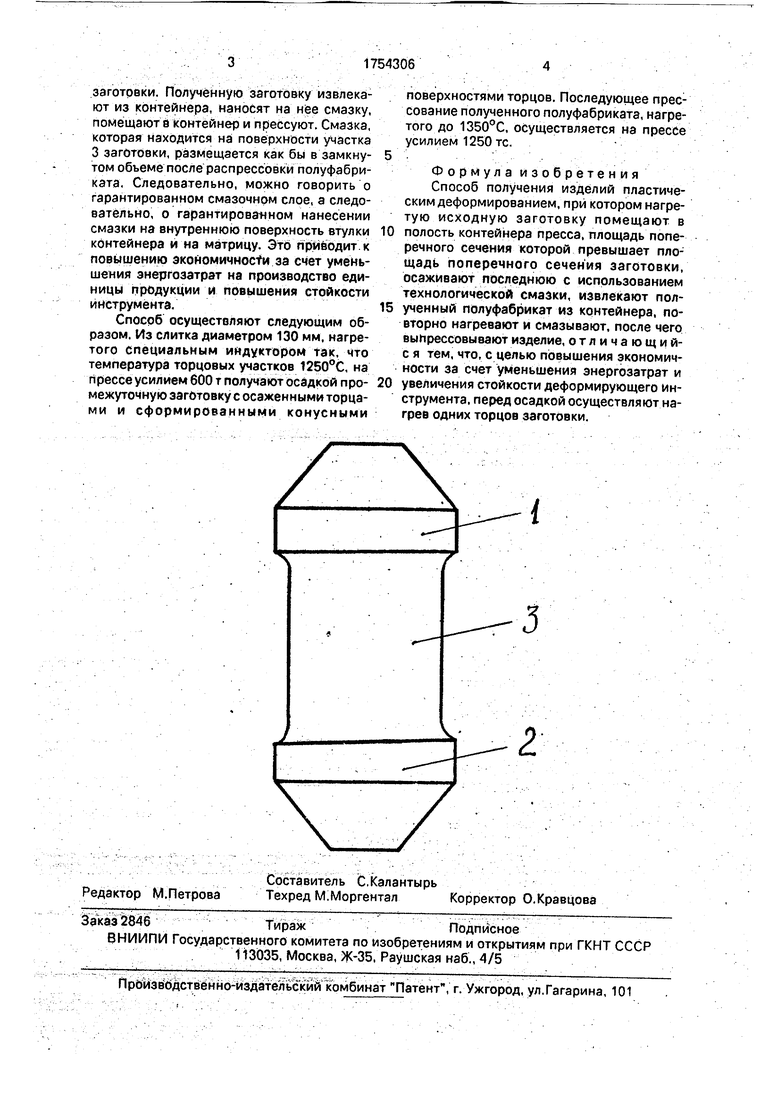

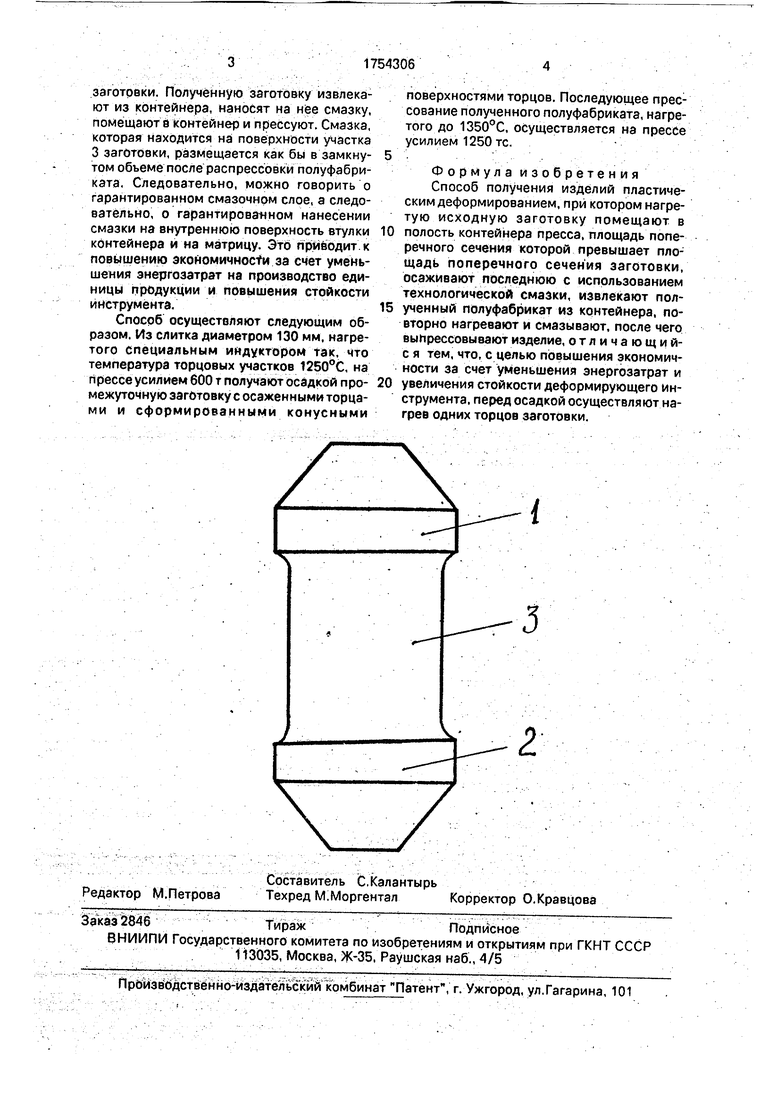

На чертеже показана заготовка, полученная после осадки исходной заготовки.

Предлагаемый способ реализуют следующим образом.

Исходную заготовку нагревают, причем осуществляют дифференцированный нагрев, наносят на нее смазку, размещают в контейнере, осуществляют осадку, извлекают из контейнера, производят нагрев полученного полуфабриката, наносят на него

смазку и прессуют.е контейнере через матрицу, площадь поперечного сечения полости контейнера превышает площадь поперечного сечения заготовки.

Дифференцированный нагрев исходной заготовки может осуществляться специально изготовленным индуктором так, что торцы греются до температуры прессования, а средняя -часть заготовки остается холодной. На нагретую таким образом заготовку наносят смазку. Производят осадку заготовки, которая осуществляется только за счет осадки нагретых торцовых участков заготовки. При этом получают осаженные участки 1 и 2 на концах заготовки, наружный диаметр которых соответствует внутреннему диаметру втулки контейнера, и участок 3, диаметр которого равен диаметру исходной

VJ

Ј

СО

о о

заготовки. Полученную заготовку извлекают из контейнера, наносят на нее смазку, помещают в контейнер и прессуют. Смазка, которая находится на поверхности участка 3 заготовки, размещается как бы в замкну- том объеме после распрессовки полуфабриката, Следовательно, можно говорить о гарантированном смазочном слое, а следовательно, о гарантированном нанесении смазки на внутреннюю поверхность втулки контейнера и на матрицу. Это приводит к повышению экономичности за счет уменьшения энергозатрат на производство единицы продукции и повышения стойкости инструмента.

Способ осуществляют следующим образом. Из слитка диаметром 130 мм, нагретого специальным индуктором так, что температура торцовых участков 1250°С, на п рессе усилием 600 т получают осадкой п ро- межуточную загбтовку с осаженными торцами и сформированными конусными

поверхностями торцов. Последующее прессование полученного полуфабриката, нагретого до 1350°С, осуществляется на прессе усилием 1250 тс.

Формула изобретения Способ получения изделий пластическим деформированием, при котором нагретую исходную заготовку помещают в полость контейнера пресса, площадь поперечного сечения которой превышает площадь поперечного сечения заготовки, осаживают последнюю с использованием технологической смазки, извлекают полученный полуфабрикат из контейнера, повторно нагревают и смазывают, после чего выгфессовывают изделие, отличающий- с я тем, что, с целью повышения экономичности за счет уменьшения энергозатрат и увеличения стойкости деформирующего инструмента, перед осадкой осуществляют нагрев одних торцов заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| Способ горячего деформирования металлов | 1990 |

|

SU1784390A1 |

| Способ деформирования малопластичных материалов | 1975 |

|

SU572327A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПОЛОГО ПРОФИЛЯ | 2012 |

|

RU2509617C1 |

| Способ получения бесшовных плакированных профилей и инструмент для его осуществления | 1988 |

|

SU1697919A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2659558C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| Способ изготовления прессованных профилей из высокопрочных деформируемых алюминиевых сплавов системы Al-Zn-Mg-Cu с добавками переходных металлов | 2019 |

|

RU2733233C1 |

| Способ штамповки конических шестерен | 1990 |

|

SU1731399A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

Использование: горячее прессование изделий со смазкой, наносимой на заготовку перед деформированием. Сущность изобретения: перед прямым прессованием изделия из нагретой стержневой заготовки осуществляют предварительное деформирование осадкой с получением ступеней большего диаметра на концах. Такая форма заготовки обеспечивается нагревом одних торцов прутковой заготовки перед осадкой. Недеформированная промежуточная зона заготовки в процессе прессования изделия служит резервуаром для смазки, поступающей в очаг деформации а количестве, доста- точном для создания непрерывного граничного слоя между поверхностями заготовки и прессового инструмента. 1 ил.

i

3

| Способ получения изделий из труднодеформируемых металлов | 1977 |

|

SU617147A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1992-08-15—Публикация

1989-05-31—Подача