Изобретение относится к оборудованию шинной промышленности и предназначено для сборки покрышек пневматических

шин,

Известен барабан для сборки покрышек, содержащий смонтированные на приводном валу радиально раздвижные сектора, образующие рабочую поверхность барабана. Механизм для радиального разведения секторов выполнен в виде систем перекрещивающихся рычагов, шарнирно связанных одними своими концами с секторами. Одни из системы рычагов вторыми своими концами шарнирно связаны с аксиально подвижной втулкой, а другие рычаги вторыми своими концами шарнирно связаны с жестко закрепленной втулкой, смонтированы ролики для взаимодействия с пазами, выполненными в секторах расположенных по одну сторону относительно центральной оси симметрии барабана. В торцовой части радиально раздвижных секторов жестко установлены кольцевые упругие элементы.

Однако шарнирная связь рычагов с секторами посредством роликов и пазов не позволяет изменять положение обечайки при аксиальном ее перемещении к сборочному барабану з зависимости от состояния дублируемой поверхности(неровности, образо- ванные стыками, складками и т.д.), что снижает качество дублирования.

Кроме того, размещение роликов внутри закрытых пазов, выполненных в секторах, усложняет конструкцию и затрудняет доступ к роликам при монтажных работах. Неподвижно закрепленные на концах секторов упругие элементы обеспечивают необходимый зазор между дополнительным и основным барабаном только для данного типоразмера покрышки, причем величина зазора зависит от точности изготовления, а крепление рычагов на подвижных втулках требует применэния специального привода и усложняет конструкцию.

Известен также дополнительный барабан для сборки покрышек пневматических шин, содержащий смонтированные на приводном валу радиально подвижные сектора, механизм для радиального перемещения секторов, выполненный в виде смонтированных на приводном валу силовых цилиндров, один из которых установлен с возможностью осевого перемещения, и системы рычагов, шарнирно смонтированных на корпусах силовых цилиндров, одни из которых шарнирно связаны с секторами, а вторые снабжены на их свободных концах роликами для взаимодействия с секторами, и установленные на обращенных к основному барабану торцах секторов кольцевые упругие элементы.

Недостатком этого барабана является то, что затруднено параллельное перемещение секторов, так как отдельные силовые цилиндры не могут обеспечить синхронно взаимодействия рычагов, попарно связанных с соответствующими секторами, что приводит к неравномерному натяжению ни- корда в зоне бортового кольца, снижающему качество сборки,

Кроме того, при завороте слоев на бортовое кольцо корд, находящимся между концами обращенных к основному барабану радиально разведенных секторов, остается не сдублированным, так как роликов в этих промежутках нет, т е. дублировать нечем, что требует последующей операции - при- катки этих участков слоев

При этом радиальное разведение секторов осуществляется растяжением резиновых манжет, что снижает их работоспособность и срок службы, так как маслобен- зостойкие марки резин, применяемые при изготовлении манжет пневматических устройств в общем машиностроении, обладая достаточной жесткостью, износостойкостью и прочностью, не рассчитаны на многократные упругие деформации растяжения.

Цель изобретения -улучшение качества сборки, повышение производительности и расширение технологических возможностей.

Указанная цель достигается тем. что дополнительный барабан снабжен дополнительными роликами, смонтированными на свободных концах вторых рычагов для взаимодействия с секторами, рычаги, шарнирно связаны между собой, второй силовой цилиндр смонтирован с возможностью осевого перемещения вдоль приводного вала. упругий элемент смонтирован на внутренней поверхности торцовой части секторов с возможностью аксиального перемещения.

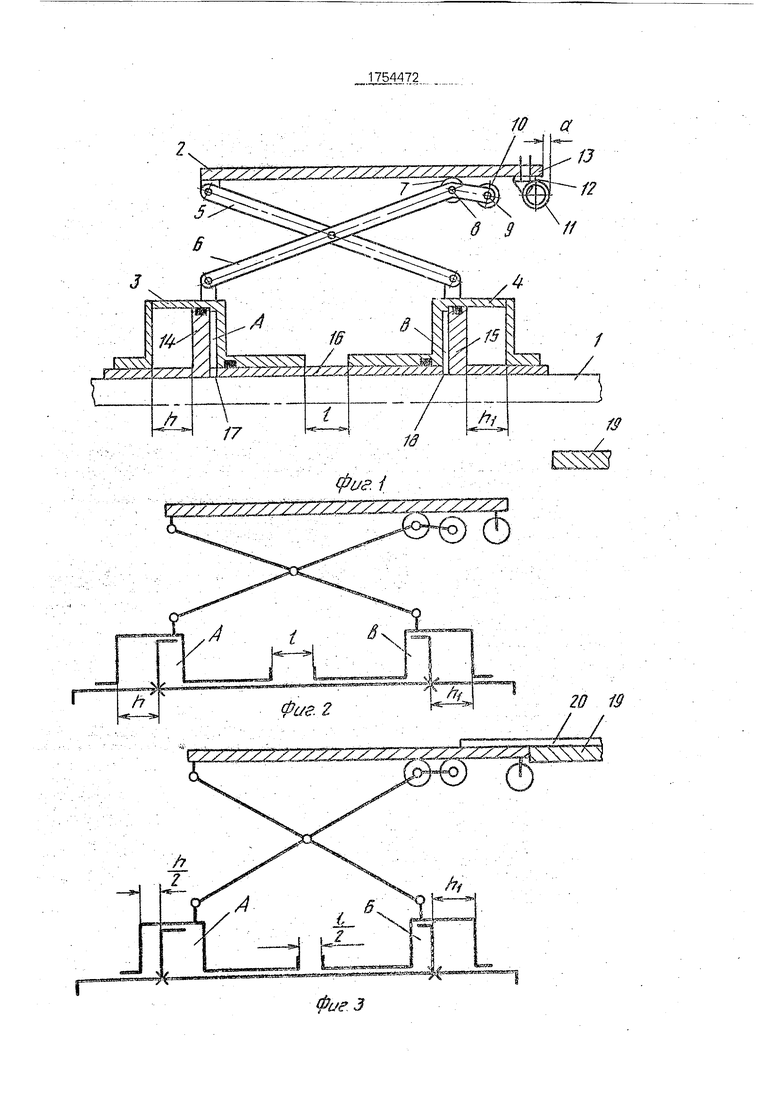

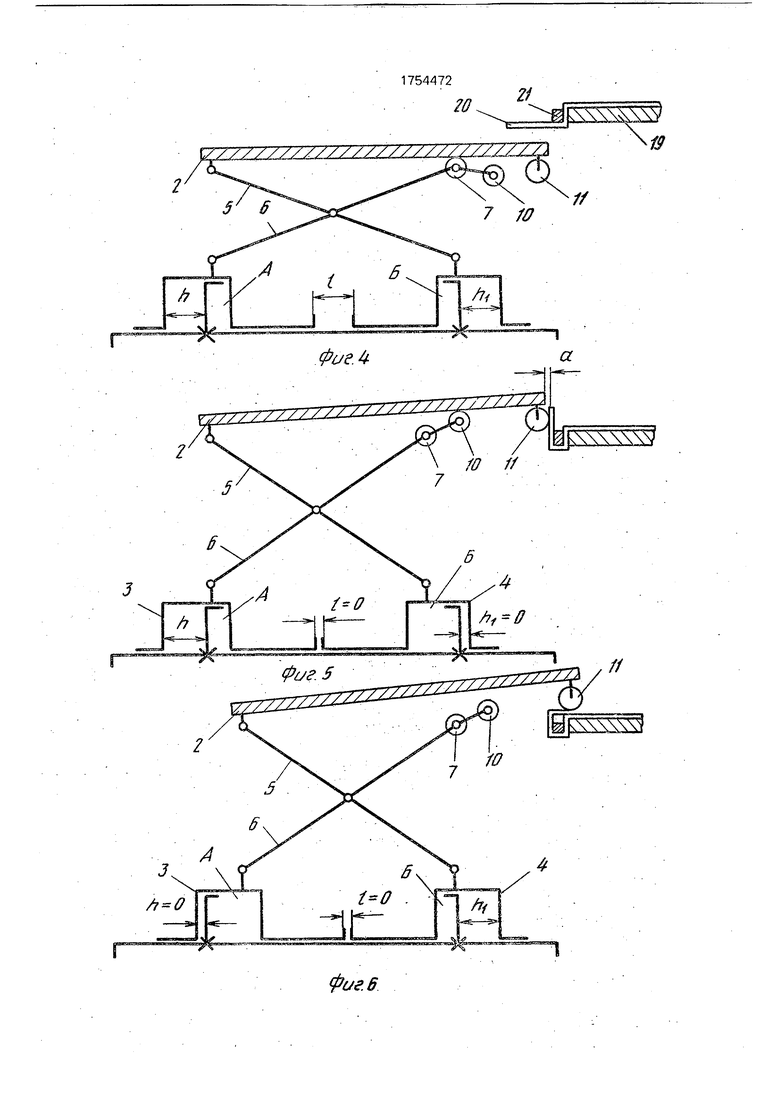

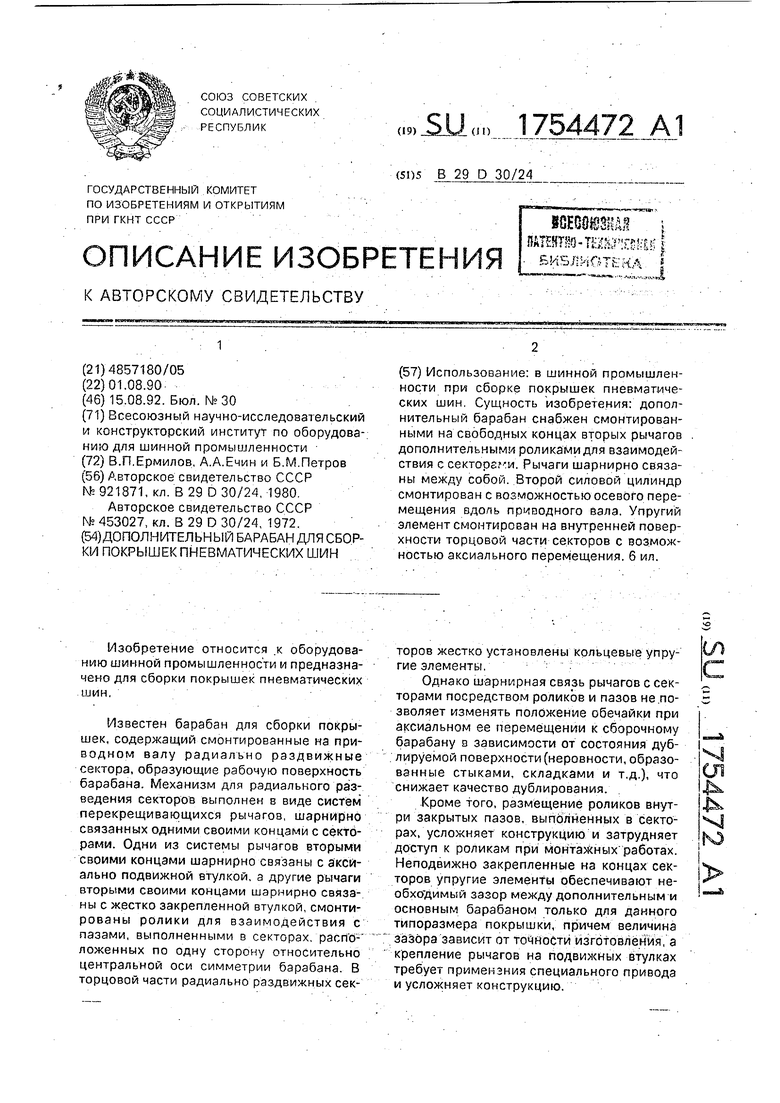

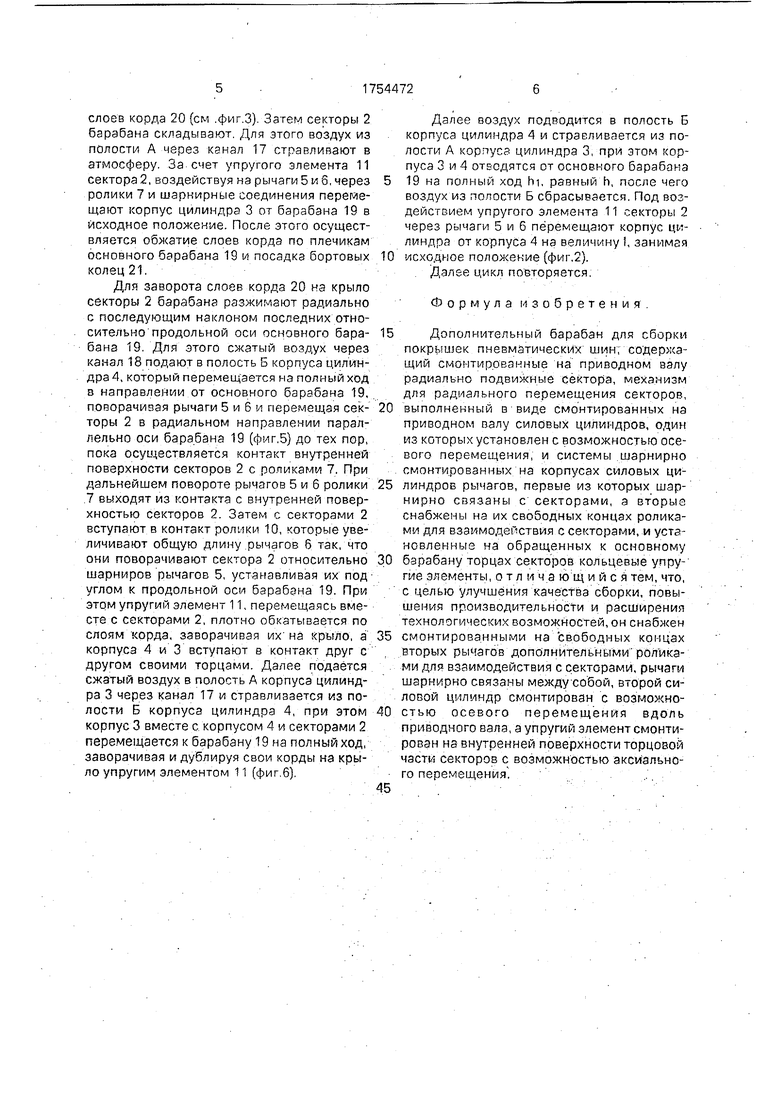

На фиг. 1 изображен барабан для сборки покрышек пневматических шич, разрез; на фиг 2-6 - последовательные стадии работы механизмов барабана.

Барабан содержит смонтированные на

приводном валу 1 радиально подвижные сектора 2 и механизм для радиального перемещения секторов, выполненный в виде смонтированных на приводном валу 1 сило0 вых цилиндров 3 и 4. Силовой цилиндр 3 установлен с возможностью осевого перемещения. На корпусах силовых цилиндров 3 и 4 шарнирно смонтирована система рычагов 5, 6, расположенных перекрестно и

5 шзрнирно связанных между собой. Рычаги

5шарнирно связаны с секторами 2. Рычаги

6снабжены роликами 7, закрепленными на шарнирах 8 и взаимодействующими с секторами 2. На рычагах 6 на осях 9 шарнирно

0 смонтированы дополнительные ролики 10 для взаимодействия с секторами 2. На обращенных к основному барабану торцах секторов 2 установлены кольцевые упругие элементы 11, например пружины, посредст5 вом державок 12 и болтов 13.

В державках 12 выполнены продольные пйзы для аксиального перемещения упругих элементов 11 относительно секторов 2. Внутри корпусов силовых цилиндров 3, 4

0 расположены поршни 14 и 15, жестко закрепленные на ступице 16. Для подачи воздуха в по тости А и Б кольцевых пневмоцилиндровслужат каналы 17 и 18. Корпуса 3 и 4 в исходном положении

5 расположены на расстоянии I друг от друга, определяемом как I h hi, где h и hi рабочие перемещения корпусов 3 и 4, и подбираются в соответствии с диаметрами раскрытого и сложенного барабана конст0 руктивно

Барабан работает следующим образом. Перед сборкой, ослабив болты 13, перемещают державки 12 и выставляют их на расстоянии а -5-10 мм относительно торцов

5 секторов 2 в зависимости от толщины заворачиваемых слоев корда и ширины бортового крыла (эти расстояния уточняются в процессе сборки). Затем затягивают болты 13

0 При подаче воздуха через канал 17 в полость А корпуса цилиндра 3 последний перемещается в направлении к основному барабану 19, воздействуя через рычаги 6 на рычяги 5. 8 результате поворота рычагов 5

5 и 6 сектора 2 разжимаются радиально и одновременно перемещаются по роликам 7 аксмально к плечикам барабана 19 до упора в них, образуя непрерывную рабочую поверхность с наружной поверхностью основного барабана 19 для наложения и стыковки

слоев корда 20 {см .фиг 3) Затем секторы 2 барабана складывают Для этого воздух из полости А через кзнал 17 стравливают в атмосферу. За счет упругого элемента 11 сектора 2, воздействуя на рычаги 5 и б, через ролики 7 и шарнирные соединения перемещают корпус цилиндра 3 от барабана 19 в исходное положение. После этого осуществляется обжатие слоев корда по плечикам основного барабана 19 и посадка бортовых колец 21.

Для заворота слоев корда 20 на крыло секторы 2 барабана разжимают радиально с последующим наклоном последних относительно продольной оси основного барабана 19. Для этого сжатый воздух через канал 18 подают в полость Б корпуса цилиндра 4, который перемещается на полный ход в направлении от основного барабана 19, поворачивая рычаги 5 и 6 и перемещая секторы 2 в радиальном направлении параллельно оси барабана 19 (фиг.5} до тех пор, пока осуществляется контакт внутренней поверхности секторов 2 с ропиками 7. При дальнейшем повороте рычагов 5 и 6 ролики 7 выходят из контакта с внутренней поверхностью секторов 2. Затем с секторами 2 вступают в контакт ролики 10, которые увеличивают общую длину рычагов б так, что они поворачивают сектора 2 относительно шарниров рычагов 5, устанавливая их под углом к продольной оси барабана 19. При этом упругий элемент 11, перемещаясь вместе с секторами 2, плотно обкатывается по слоям корда, заворачивая их на крыло, а корпуса 4 и 3 вступают в контакт друг с другом своими торцами. Далее подается сжатый воздух в полость А корпуса цилиндра 3 через канал 17 и стравливается из полости Б корпуса цилиндра 4, при этом корпус 3 вместе с корпусом 4 и секторами 2 перемещается к барабану 19 на полный ход, заворачивая и дублируя свои корды на крыло упругим элементом 11 (фиг 6)

Далее воздух подводится в полость Б корпуса цилиндра 4 и стравливается из полости А корпуса цилиндра 3, при этом корпуса 3 и 4 отводятся от основного барабана 19 на полный ход hi, равный h, после чего воздух из полости Б сбрасывается. Под воздействием упругого элемента 11 секторы 2 через рычаги 5 и 6 перемещают корпус цилиндра от корпуса 4 на величину I, занимая исходное положение (фиг.2).

Далее цикл повторяется.

Формула изобретения

Дополнительный барабан для сборки покрышек пневматических шин, содержащий смонтированные на приводном валу радиально подвижные сектора, механизм для радиального перемещения секторов,

выполненный в виде смонтированных на приводном валу силовых цилиндров, один из которых установлен с возможностью осевого перемещения, и системы шарнирно смонтированных на корпусах силовых цилиндров рычагов, первые из которых шарнирно связаны с секторами, а вторые снабжены на их свободных концах роликами для взаимодействия с секторами, и установленные на обращенных к основному

барабану торцах секторов кольцевые упругие элементы, отличающийся тем, что, с целью улучшения качества сборки, повышения производительности и расширения технологических возможностей, он снабжен

смонтированными на свободных концах вторых рычагов дополнительными роликами дл взаимодействия с секторами, рычага шарнирно связаны между собой, второй силовой цилиндр смонтирован с возможчостью осевого перемещения вдоль приводного вала, а упругий элемент смонтирован на внутренней поверхности торцовой части секторов с возможностью аксиального перемещения.

10 а

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки покрышек пневматических шин | 1972 |

|

SU453027A1 |

| Барабан для сборки и формованияпОКРышЕК пНЕВМАТичЕСКиХ шиН | 1974 |

|

SU802083A1 |

| МЕХАНИЗМ ДЛЯ ОБРАБОТКИ БОРТА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2091233C1 |

| Устройство для сборки покрышек пневматических шин | 1977 |

|

SU710163A1 |

| Устройство для сборки покрышек пневматических шин | 1979 |

|

SU788570A1 |

| Барабан для сборки покрышек пневматических шин | 1988 |

|

SU1643178A2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БОРТА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1993 |

|

RU2051039C1 |

| Механизм для обработки борта покрышек пневматических шин | 1982 |

|

SU1052422A1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1984 |

|

SU1154107A1 |

| Устройство для сборки покрышек пневматических шин | 1990 |

|

SU1763235A1 |

Использование: в шинной промышленности при сборке покрышек пневматических шин Сущность изобретения: дополнительный барабан снабжен смонтированными на свободных концах вторых рычагов дополнительными роликами для взаимодействия с секторгги. Рычаги шарнирно связаны между собой. Второй силовой цилиндр смонтирован с возможностью осевого перемещения вдоль приводного вала. Упругий элемент смонтирован на внутренней поверхности торцовой части секторов с возможностью аксиального перемещения. 6 мл.

Ч

фиг. /

/7

фие 3

20 19

/

1754472

20

21

ff

| Барабан для сборки покрышек пневматических шин | 1980 |

|

SU921871A1 |

| Солесос | 1922 |

|

SU29A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-08-15—Публикация

1990-08-01—Подача