Изобретение относится к устройствам для предотвращения бокового крена транспортного средства и, в частности, может быть использовано для сохранения заданного, например вертикального, положения сельскохозяйственных агрегатов.

Известно устройство для предотвращения бокового крена транспортного средства, содержащее остов, механизм выравнивания остова в виде задних ведущих колес, установленных на остове посредством поворотных бортовых редукторов, передний мост в виде направляющих колес, установленных на свободно- качающейся в вертикальной плоскости балке, датчик крена, датчик скорости, таймер, основной и дополнительный вычислительные блоки, запоминающее устройство, исполнительный механизм в виде электро- гИдравлического распределителя и гидроцилиндров, профилометр. Причем выходы датчика крена, профилометра и датчика скорости связаны с входом основного вычислительного блока, выход которого связан с входом дополнительного блока, другие входы последнего сблокированы с выходами запоминающего устройства и таймера, а выход - с входом исполнительного механизма.

Такое исполнение устройства позволяет использовать неровности рельефа под передним направляющим колесом в качестве упреждающего управляющего сигнала для работы исполнительного механизма, что обеспечивает повышение стабильности вертикального положения остова транспортного средства.

Однако для сохранения вертикального положения остова при подаче упреждающего сигнала в момент наезда на неровность заднего колеса необходимо чтобы последнее было перемещено в вертикальной плоскости на величину, равную высоте неровности, Последнее в указанном устройстве достигается лишь при условии переме- щения задних колес в вертикальной плоскости со скоростью, равной скорости изменения высоты неровности рельефа. Из- за различных причин (неточности измерения высоты неровности, погрешности вычислений, деформации шин и почвы под колесами и т.д.) скорость перемещения задних ведущих колес в вертикальной плоскости может не соответствовать скорости изменения высоты неровности и эти погрешности постепенно накапливаются. Так как цепь управления: профилометр - основной вычислительный блок - дополнительный вычислительный блок - блок управления -исполнительный механизм является разомкнутой, то контроль положения

в вертикальной плоскости задних ведущих колес не происходит. В результате этого в момент наезда задних ведущих колес на неровность они могут оказаться перемещенными в вертикальной плоскости на величину, не соответствующую высоте неровности. Последнее вызывает погреш- - отклонение остова от вертикального положения. Причем, чем выше необходимая

скорость работы механизма выравнивания, тем больше погрешность, так как из-за инерционных характеристик механизм выравнивания не успевает реагировать на управляющий сигнал

Указанное устройство позволяет сохранять вертикальность остова транспортного средства без датчика крена, а последнее необходимо для ликвидации появившейся погрешности. Однако при этом работа исполнительного механизма происходит со скоростью, пропорциональной величине погрешности, что не обеспечивает оптимального управления из-за отсутствия корректирующих устройств в цепи: датчик

крена - основной вычислительный блок - дополнительный вычислительный блок - блок управления - исполнительный механизм

Для определения времени опережения

включения исполнительного механизма кроме величин скорости движения транспортного средства, быстродействия и сигналов таймера необходимо знание величины базы транспортного средства, что в указанном устройстве принято постоянным, однако база переменна из-за перемещения бортов. В виду отсутствия возможности контроля положения последних невозможно точное определение величины базы агрегата, а следовательно, и точного времени опережения включения механизма выравнивания, что вызывает отклонение транспортного средства от вертикального положения.

Кроме того, исполнительный механизм управляется по одной цепи: датчик крена и профилометр - основной вычислительный блок - дополнительный вычислительный блок - блок управления - исполнительный

механизм. В случае выхода из строя одного из блоков или ошибки в вычислении, устройство прекращает функционировать, что может вызвать опрокидывание транспортного средства и другие нежелательные последстеия.

Все вышеперечисленные недостатки снижают точность, быстродействие и надежность устройства предотвращения бокового крена транспортного средства, что в

конечном счете снижает эффективность работы устройства

Цель изобретения - повышение эффективности работы путем увеличения точности, быстродействия и надежности устройства предотвращения бокового крена остова транспортного средства.

Цель достигается тем, что устройство для предотвращения бокового крена транспортного средства, содержащее остов, механизм выравнивания остова, профилометр, датчик крена, исполнительный меха изм и вычислительный блок, вход которого связан с выходом профилометра, а выход с входом исполнительного механизма, дополнительно снабжено датчиком положения механизма выравнивания остова, датчиком перемещения транспортного средства, корректирующим устройством и суммирующим устройством, причем выходы датчика положения механизма выравнивания остова и датчика перемещения связаны с входом вычислительного блока, а выход датчика крена связан с входом корректирующего устройства, выход которого одновременно с выходом вычислительного блока связан с входом суммирующего устройства, выход которого сблокирован с входом исполнительного механизма

Такое исполнение устройства дает возможность повышения точности работы устройства за счет введения обратной связи по скорости движения и положения механизма выравнивания.

Организация двух параллельных цепей управления механизмом выравнивания (от датчика крена и профилометра) повышает надежность работы устройства.

Суммирующее устройство управляет механизмом выравнивания сигналом, равным сумме сигналов от профилометра и дат- чика крена, преобразованного в корректирующем устройстве, что повышает скорость работы механизма выравнивания и делает его режим более оптимальным по быстродействию.

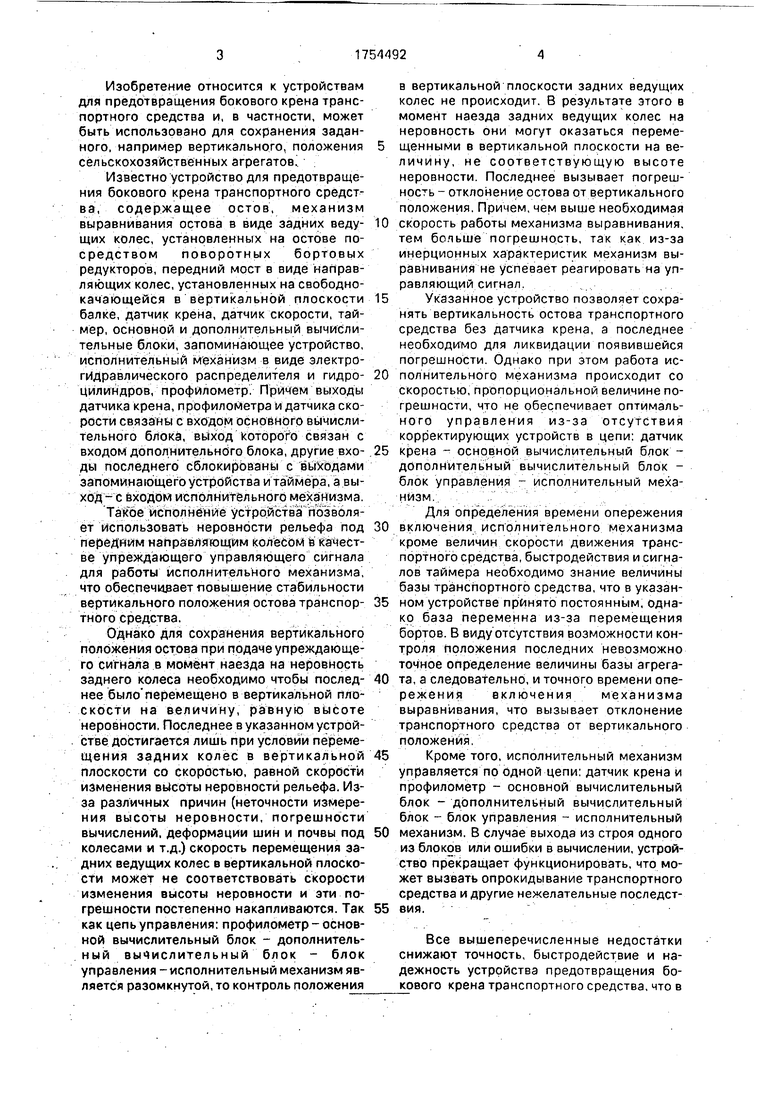

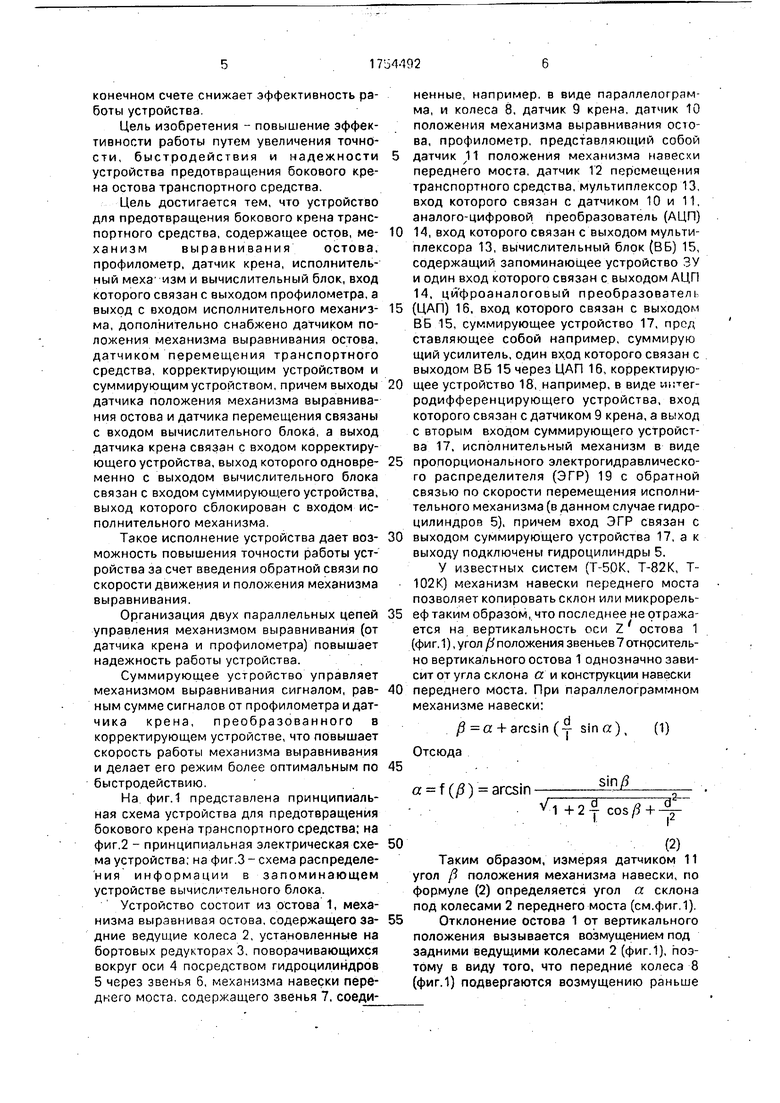

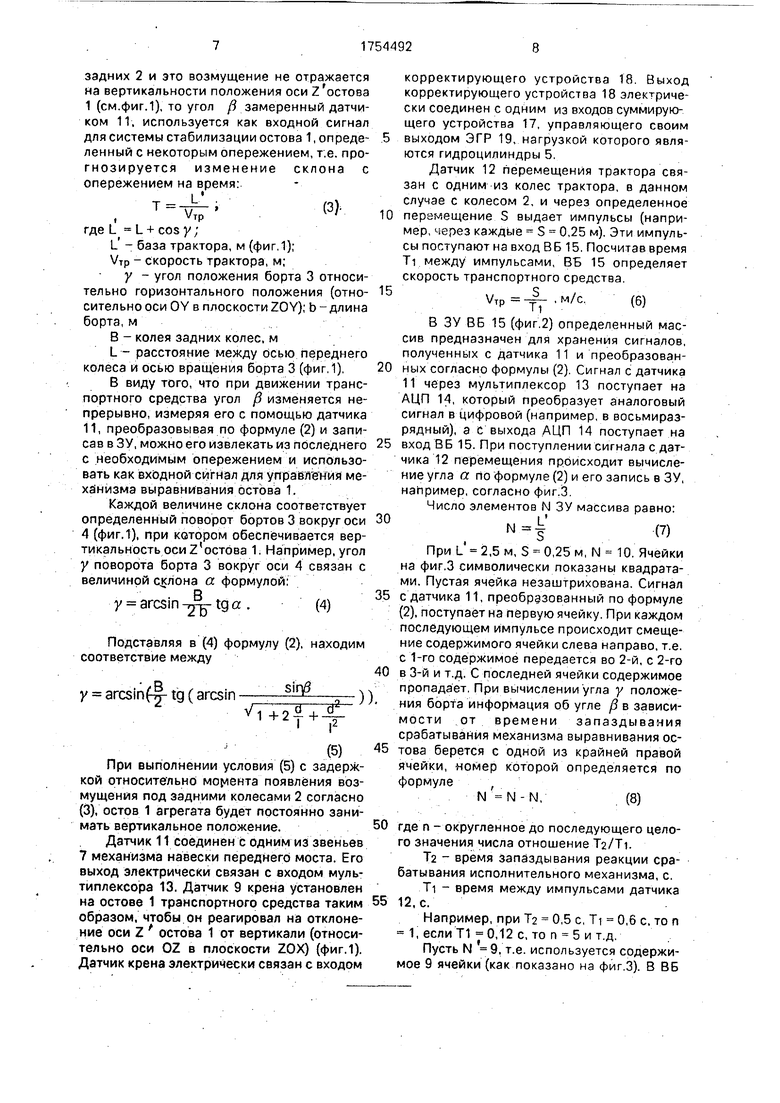

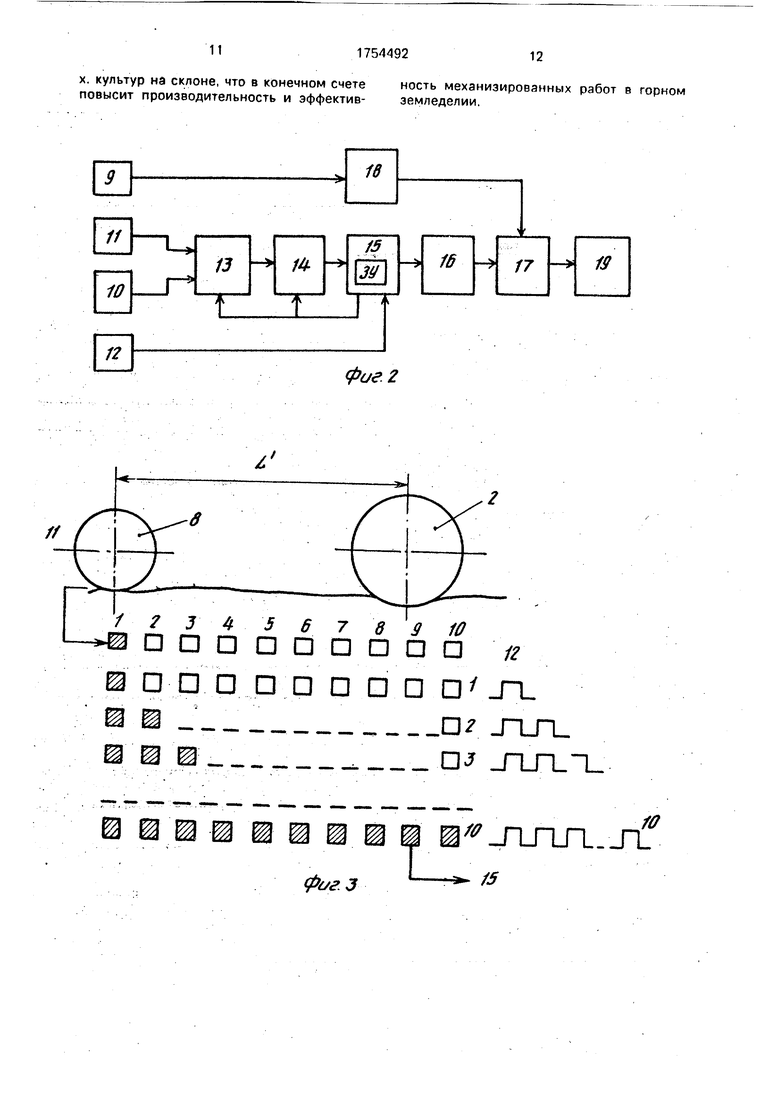

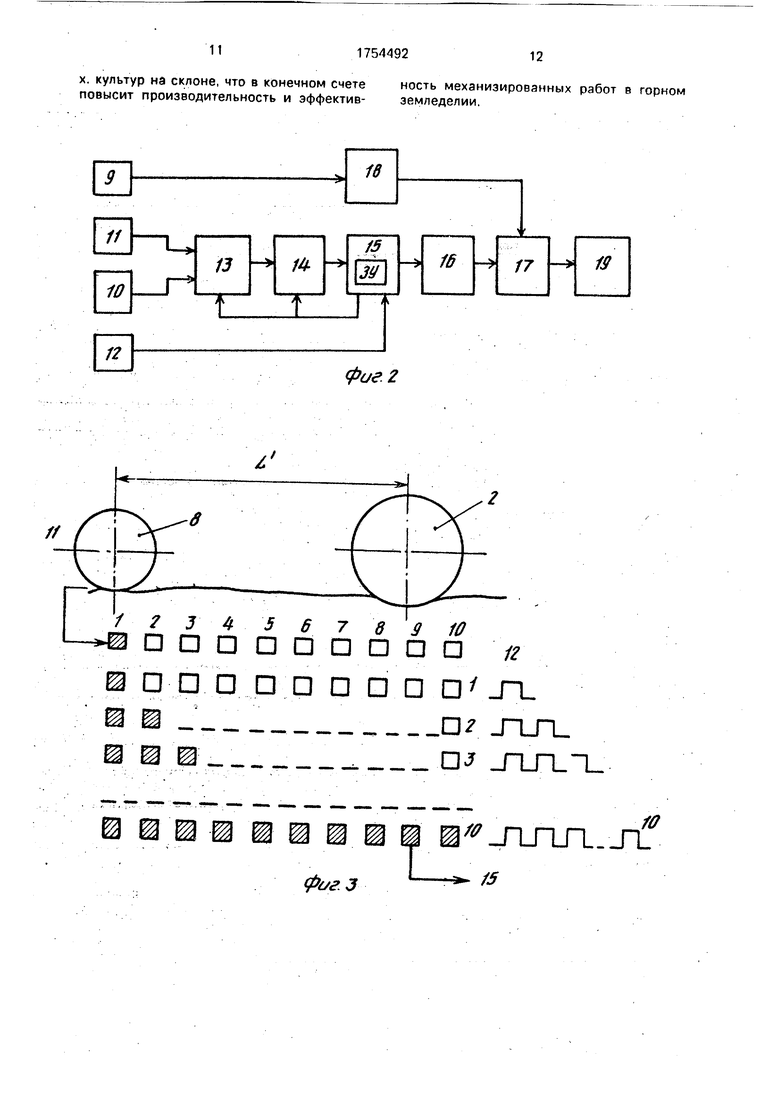

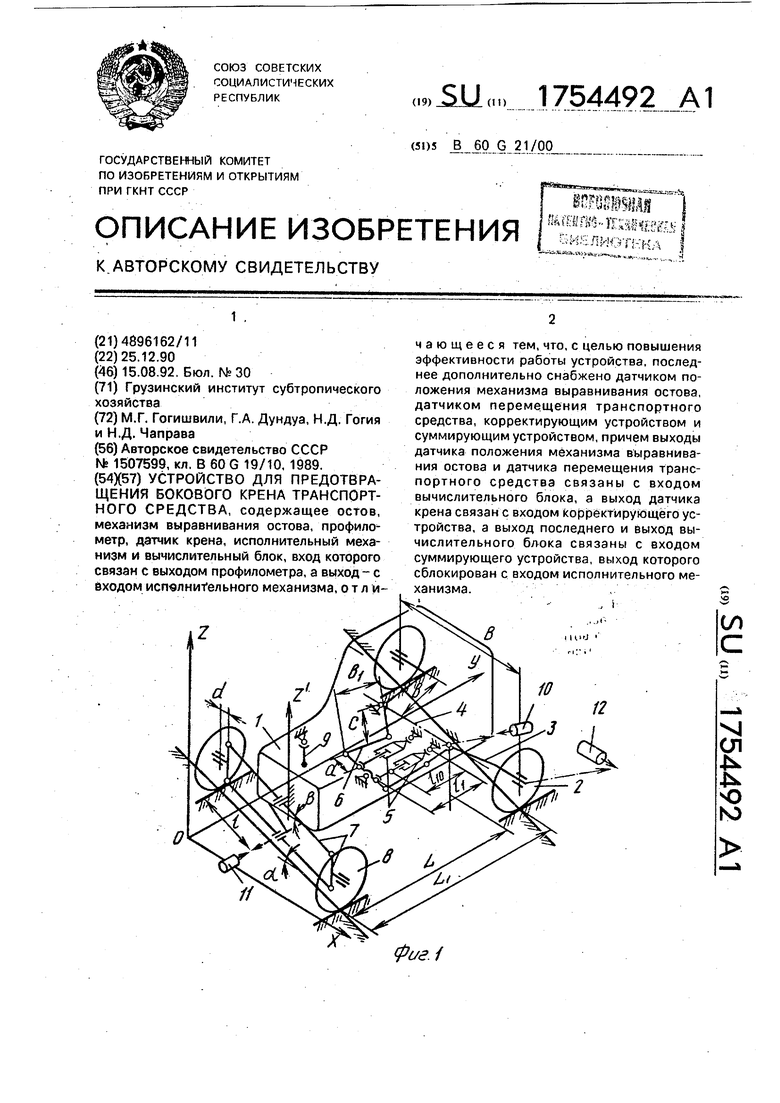

На фиг.1 представлена принципиальная схема устройства для предотвращения бокового крена транспортного средства; на фиг.2 - принципиальная электрическая схема устройства, на фиг 3 - схема распределе- ния информации в запоминающем устройстве вычислительного блока.

Устройство состоит из остова 1, механизма выравнивая остова, содержащего задние ведущие колеса 2, установленные на бортовых редукторах 3. поворачивающихся вокруг оси 4 посредством гидроцилиндров 5 через звенья 6, механизма навески переднего моста содержащего звенья 7, соединенные, например, в виде параллелограмма, и колеса 8, датчик 9 крена, датчик 10 положения механизма выравнивания остова, профилометр, представляющий собой датчик у 1 положения механизма навески переднего моста, датчик 12 перемещения транспортного средства, мультиплексор 13, вход которого связан с датчиком 10 и 11, аналого-цифровой преобразователь (АЦП)

14, вход которого связан с выходом мультиплексора 13, вычислительный блок (ВБ) 15, содержащий запоминающее устройство ЗУ и один вход которого связан с выходом АЦП 14, цифроэналоговый преобразовател

(ЦАП) 16, вход которого связан с выходом ВБ 15, суммирующее устройство 17, пред ставляющее собой например, суммирую щий усилитель, один вход которого связан с выходом ВБ 15 через ЦАП 16, корректирующее устройство 18, например, в виде интег- родифференцирующего устройства, вход которого связан с датчиком 9 крена, а выход с вторым входом суммирующего устройства 17, исполнительный механизм в виде

пропорционального электрогидравлического распределителя (ЭГР) 19 с обратной связью по скорости перемещения исполнительного механизма (в данном случае гидроцилиндров 5), причем вход ЭГР связан с

выходом суммирующего устройства 17, а к выходу подключены гидроцилиндры 5.

У известных систем (Т-50К, Т-82К, Т- 102К) механизм навески переднего моста позволяет копировать склон или микрорельеф таким образом, что последнее не отражается на вертикальность оси Z остова 1 (фиг. 1), угол ft положения звеньев 7 отнрситель- но вертикального остова 1 однозначно зависит от угла склона О. и конструкции навески

переднего моста. При параллелогрэммном механизме навески:

ft a -farcsin (у sina), Отсюда

(1)

a f (/J) arcsin

sin/

V1 +2f

г-

v(2)

Таким образом, измеряя датчиком 11 угол / положения механизма навески, по формуле (2) определяется угол а склона под колесами 2 переднего моста (см.фиг, 1)

Отклонение остова 1 от вертикального положения вызывается возмущением под задними ведущими колесами 2 (фиг.1), поэтому в виду того, что передние колеса 8 (фиг.1) подвергаются возмущению раньше

задних 2 и это возмущение не отражается на вертикальности положения оси Z остова 1 (см.фиг.1), то угол / замеренный датчиком 11, используется как входной сигнал для системы стабилизации остова 1, опреде- ленный с некоторым опережением, т.е. прогнозируется изменение склона с опережением на время:

L О)VT

/тр

где L L + cos у;

L - база трактора, м (фиг.1);

VTp - скорость трактора, м;

у - угол положения борта 3 относительно горизонтального положения (отно- сительно оси OY в плоскости ZO Y); b - длина борта, м

В - колея задних колес, м

L - расстояние между осью переднего колеса и осью вращения борта 3 (фиг,1),

В виду того, что при движении транспортного средства угол ft изменяется непрерывно, измеряя его с помощью датчика 11, преобразовывая по формуле (2) и записав в ЗУ, можно его извлекать из последнего с необходимым опережением и использовать как входной сигнал для управления ме- ха низма выравнивания остова 1.

Каждой величине склона соответствует определенный поворот бортов 3 вокруг оси 4 (фиг.1), при котором обеспечивается вертикальность оси Z остова 1. Например, угол у поворота борта 3 вокруг оси 4 связан с величиной склона а формулой:

В

у arcsin -yg- tg a .(4)

Подставляя в (4) формулу (2), находим соответствие между

В

у arcsinKp tg (arcsin

(5)

При выполнении условия (5) с задержкой относительно момента появления возмущения под задними колесами 2 согласно (3), остов 1 агрегата будет постоянно зани

мать вертикальное положение.

Датчик 11 соединен с одним из звеньев 7 механизма навески переднего моста. Его выход электрически связан с входом мультиплексора 13. Датчик 9 крена установлен на остове 1 транспортного средства таким образом, чтобы он реагировал на отклонение оси Z остова 1 от вертикали (относительно оси OZ в плоскости ZOX) (фиг.1). Датчик крена электрически связан с входом

5

5

0

5

0

5

0

5

корректирующего устройства 18. Выход корректирующего устройства 18 электрически соединен с одним из входов суммирующего устройства 17, управляющего своим выходом ЭГР 19, нагрузкой которого являются гидроцилиндры 5.

Датчик 12 перемещения трактора связан с одним из колес трактора, в данном случае с колесом 2, и через определенное перемещение S выдает импульсы (например, через каждые S 0,25 м). Эти импульсы поступают на вход ВБ 15. Посчитав время Ti между импульсами, ВБ 15 определяет скорость транспортного средства.

,м/с.(6)

В ЗУ ВБ 15 (фиг.2) определенный массив предназначен для хранения сигналов, полученных с датчика 11 и преобразованных согласно формулы (2). Сигнал с датчика 11 через мультиплексор 13 поступает на АЦП 14, который преобразует аналоговый сигнал в цифровой (например, в восьмиразрядный), а с выхода АЦП 14 поступает на вход ВБ 15. При поступлении сигнала с датчика 12 перемещения происходит вычисление угла а по формуле (2) и его запись в ЗУ, например, согласно фиг.З

Число элементов N ЗУ массива равно:

(7)

При L 2,5 м, S 0,25 м, N 10. Ячейки на фиг.З символически показаны квадратами. Пустая ячейка незаштрихована. Сигнал с датчика 11, преобразованный по формуле (2), поступает на первую ячейку. При каждом последующем импульсе происходит смещение содержимого ячейки слева направо, т.е. с 1-го содержимое передается во 2-й, с 2-го в 3-й и т.д. С последней ячейки содержимое пропадает. При вычислении угла у положения борта информация об угле (3 в зависимости от времени запаздывания срабатывания механизма выравнивания остова берется с одной из крайней правой ячейки, номер которой определяется по формуле ,

N N-N,

(8)

где п - округленное до последующего целого значения числа отношение Ta/Ti.

Та - время запаздывания реакции срабатывания исполнительного механизма, с.

Тч - время между импульсами датчика 12, с.

Например, при Та 0,5 с, TI 0,6 с, то п 1, если Т1 0,12 с, то п 5 и т.д.

Пусть N 9, т.е. используется содержимое 9 ячейки (как показано на фиг.З). В ВБ

15 на основании показаний датчика 10 по формуле (5) вычисляется угол у на который механизм выравнивания должен повернуть борта 3, и скорость Vl( работы гидроцилиндров 5 (фиг.1) ,(9)

где

I f (y) v(l0 -dsln f +1о(1 +

arccos

Va +(bi 4-cslnyf

2 a2 +(01 -fcslny)2 -b2 + c2(l - cosy)

I ,. Г /,ML,nib I

2 a/7 + (b Ч-с sin у )

где ho - начальная длина гидроцилиндра 5 при исходном угле у0 , м,

h - длина гидроцилиндра, на которую его необходимо установить для получения угла, определенного по формуле (5);

a.bi.c - конструктивные размеры звеньев механизма выравнивания, м (фиг.1);

10 - длина гидроцилиндра при угле у О и вертикальном положении оси Z остова 1.

С выхода В Б 15 сигнал о величине скорости Уц работы гидроцилиндров 5, вычисленный согласно формуле (9), поступает на ЦАП 16, который преобразует цифровой сигнал в аналоговый. Последний с выхода ЦАП 16 поступает на один из входов суммирующего устройства 17, где происходит его алгебраическое суммирование с сигналом, поступающим с корректирующего устройства 18, назначением которого является кор- ректировкаскоростиработы

исполнительного механизма (гидроцилиндров 5).

Устройство работает следующим образом.

До начала движения все ячейки ЗУ пусты, т.е. в них нет никакой информации. Импульсы с датчика 12 перемещения на ВБ 15 не поступают и не происходит запись информации в ЗУ В Б 15. Если в это время остов агрегата отклонен от вертикали, то это отклонение фиксируется датчиком 9 крена, который подается на вход корректирующего устройства 18, с выхода которого подается на вход ЭГР 19, который приводит в деист- вне гидроцилиндры 5 и происходит выравнивание остова 1 агрегата. Скорость выравнивания пропорциональна величине отклонения, так как сигнал, поступающий на ЭГР 19с выхода корректирующего уст- ройства 18 зависит от величины отклонения и пропорционален этому отклонению. Корректирующее устройство 18 обеспечивает улучшение амплитудно-фазочастотной ха0

Г

5

0

5

0 5

0

5 0 5

рактеристики цепочки датчик 9 - ЭГР 19 гидроцилиндры 5 - остов 1 агрегата.

По достижении остовом 1 агрегата вертикального положения сигнала с датчика 9 не будет и гидроцилиндры 5 прекратят перемещение остова 1 агрегата. Система придет в равновесное состояние.

После начала движения агрегата начнут поступать сигналы с датчика 12 перемещения агрегата на ВБ 15. Аналоговые сигналы датчиков 10 и 11, преобразованные в цифровой в АЦП 14, с выхода последнего поступают на вход ВБ 15. В ВБ 15 по показаниям датчиков 11 будет определена величина склона а по формуле (2) и после первого импульса с датчика 12 будет записана в первую ячейку ЗУ ВБ 15. В это время все остальные ячейки пусты, в том числе и 9, с которого информация используется для определения угла у положения борта 3 и скорости Vu движения гидроцилиндров 5. Следовательно, сигнал с выхода В Б 15 на суммирующее устройство 17 отсутствует и работа гидроцилиндров 5 происходит только по сигналу от датчика 9 крена. Аналогично происходит включая 9 импульс, при котором все 9 ячеек заполняются информацией о величине угла а склона. На девятый импульс информация с 9 ячейки используется для подсчета величины угла у и скорости /ц движения гидроцилиндров 5 по формуле (9). Эта величина, преобразованная в аналоговый сигнал в ЦАП 16, подается на суммирующий усилитель 17, где складывается с сигналом, поступающим с датчика 9 крена (если остов 1 отклонен от вертикального положения). Суммарный сигнал управляет посредством ЭГР 19 и гидроЦилиндров 5 положением бортов 3 и скоростью движения гидроцилиндров 5. Как только борт достигнет положения у,сигнал йа суммирующем усилителе 17 исчезнет и движение борта прекратится.

Если после этого в результате погрешностей в измерении сигналов или расчета была неточно определена скорость движения гидроцилиндров 5 и угол у положения бортов 3, то остов t агрегата отклонится от вертикали. Появится сигнал на датчике 9 крена и на суммирующем усилителе 17, гДе он алгебраически сложится с сигналом с ВБ 15 и ЭГР 19 будет управляться суммарным сигналом, который исчезнет после прихода остова в вертикальное положение и наступит равновесие.

Применение вышеуказанной системы стабилизации позволит повысить рабочие скорости движения с.-х. агрегата и улучшит технологический процесс возделывания с.х. культур на склоне, что в конечном счете ность механизированных работ в горном повысит производительность и эффектив- земледелии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для предотвращения бокового крена транспортного средства | 1987 |

|

SU1507599A1 |

| Транспортное средство для работы на склоне | 1986 |

|

SU1500516A1 |

| Колесное транспортное средство для работы на склонах | 1981 |

|

SU986815A1 |

| Датчик крена крутосклонной машины | 1989 |

|

SU1703499A1 |

| Подвеска ходового колеса крутосклонного транспортного средства | 1981 |

|

SU1013331A1 |

| Устройство стабилизации крутосклонного трактора | 1987 |

|

SU1556936A1 |

| Транспортное средство повышенной проходимости | 1983 |

|

SU1133127A1 |

| Механизм выравнивания крутосклонного трактора | 1980 |

|

SU893594A1 |

| Система управления положением остова транспортного средства | 1985 |

|

SU1324872A1 |

| Система автоматической стабилизации положения остова крутосклонного транспортного средства | 1988 |

|

SU1521616A1 |

--GE

в

234 5 6 7 8 S 10

пааапппаа

о п о п п а а о

ШU2

12

| Устройство для предотвращения бокового крена транспортного средства | 1987 |

|

SU1507599A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1992-08-15—Публикация

1990-12-25—Подача