СО

С

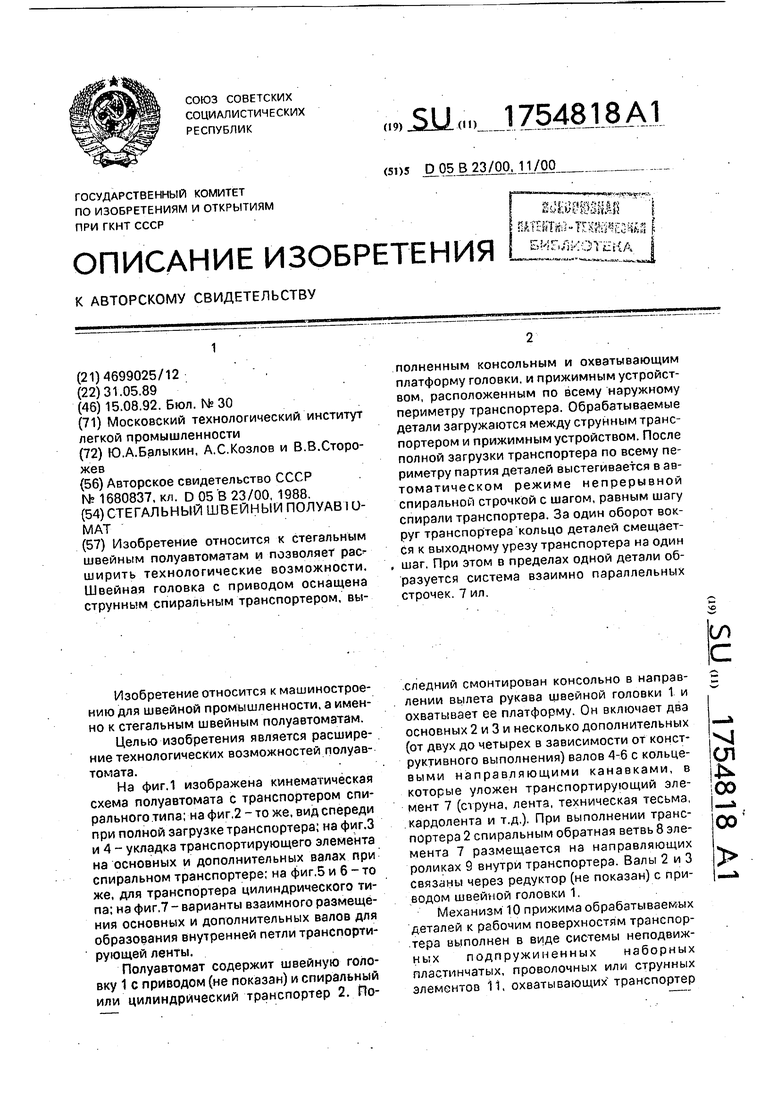

| название | год | авторы | номер документа |

|---|---|---|---|

| Стегальный швейный полуавтомат | 1988 |

|

SU1680837A1 |

| ШВЕЙНЫЙ ПОЛУАВТОМАТ | 1969 |

|

SU237577A1 |

| ШВЕЙНЫЙ ПОЛУАВТОМАТ | 1973 |

|

SU379704A1 |

| Устройство для управления швейной машиной | 1984 |

|

SU1201374A1 |

| Швейный полуавтомат для изготовления ложного канта на деталях одежды | 1980 |

|

SU992626A1 |

| СПОСОБ ОБРАЗОВАНИЯ НЕПРОНИЦАЕМОГО СОЕДИНЕНИЯ ИЗДЕЛИЙ НА ПУХО-ПЕРОВОМ УТЕПЛИТЕЛЕ | 2014 |

|

RU2594552C2 |

| Швейный полуавтомат | 1978 |

|

SU848496A1 |

| Устройство для перемещения деталей по заданному контуру на швейном полуавтомате | 1981 |

|

SU956654A1 |

| Полуавтомат для нанесения стачивающих и отделочных строчек на детали и узлы швейных изделий | 1961 |

|

SU140673A1 |

| Швейный полуавтомат для выполнения контурных строчек | 1982 |

|

SU1082882A1 |

Изобретение относится к стегальным швейным полуавтоматам и позволяет расширить технологические возможности. Швейная головка с приводом оснащена струнным спиральным транспортером, выполненным консольным и охватывающим платформу головки, и прижимным устройством, расположенным по всему наружному периметру транспортера. Обрабатываемые детали загружаются между струнным транспортером и прижимным устройством. После полной загрузки транспортера по всему периметру партия деталей выстегивается в автоматическом режиме непрерывной спиральной строчкой с шагом, равным шагу спирали транспортера. За один оборот вокруг транспортера кольцо деталей смещается к выходному урезу транспортера на один , шаг, При этом в пределах одной детали образуется система взаимно параллельных строчек. 7 ил.

Изобретение относится к машиностроению для швейной промышленности, а именно к стегальным швейным полуавтоматам.

Целью изобретения является расширение технологических возможностей полуавтомата.

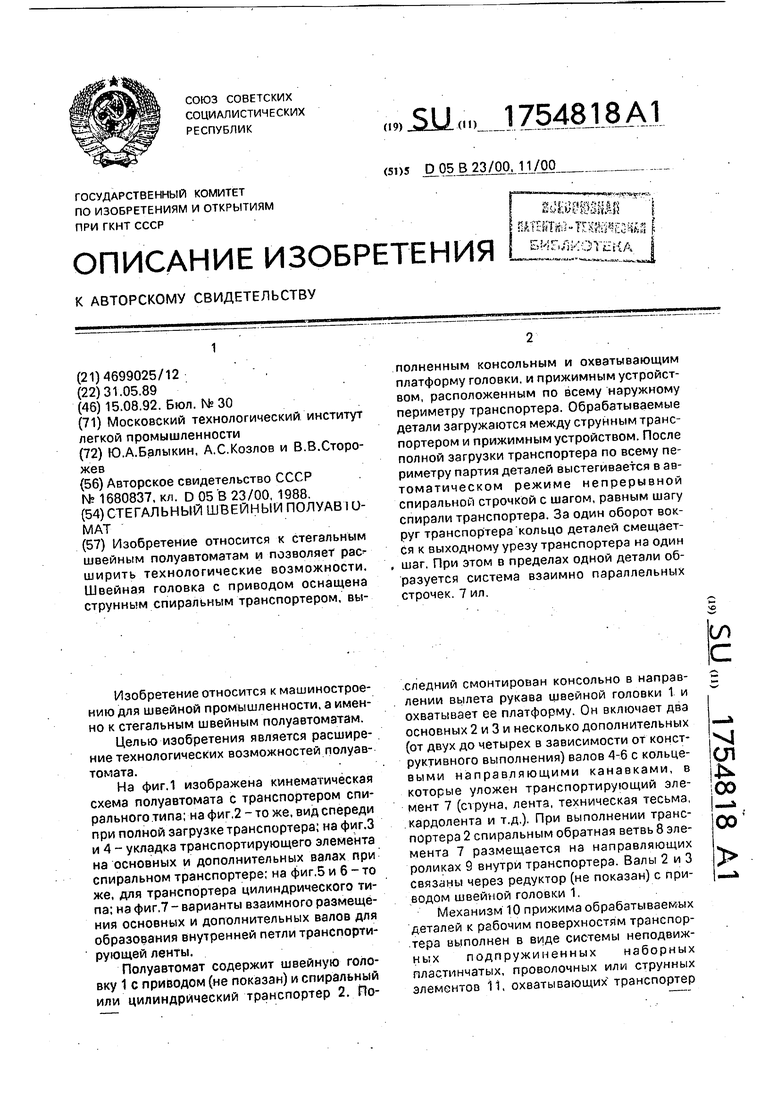

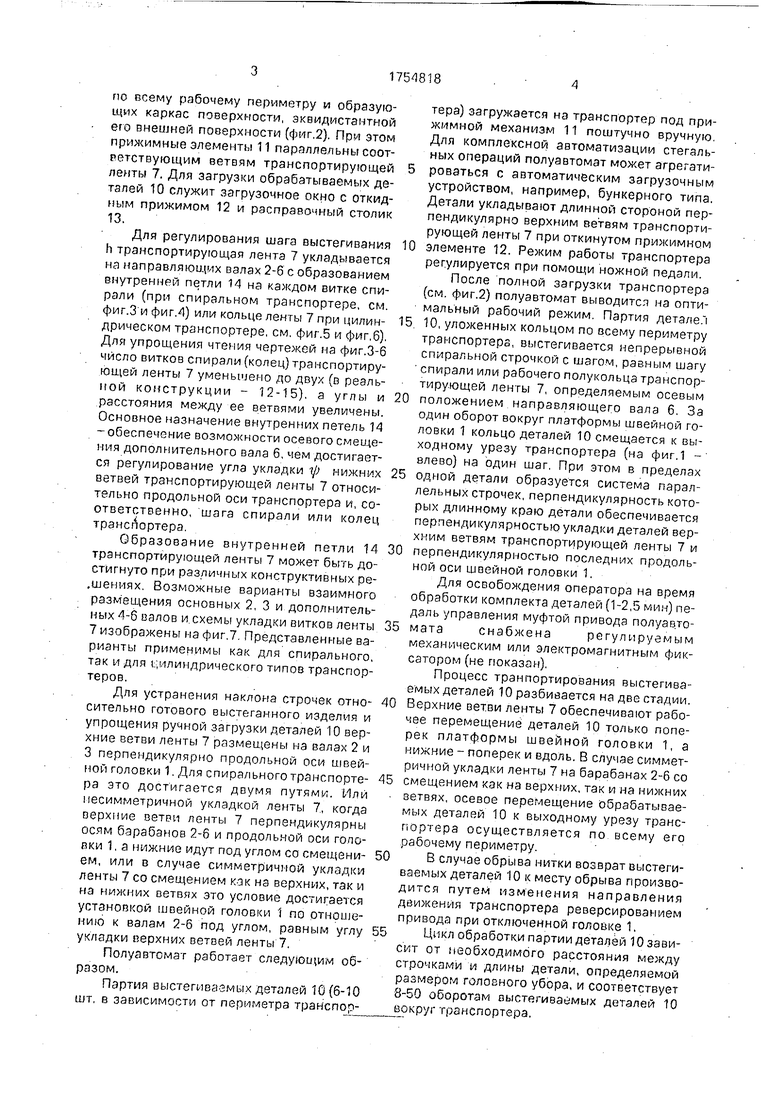

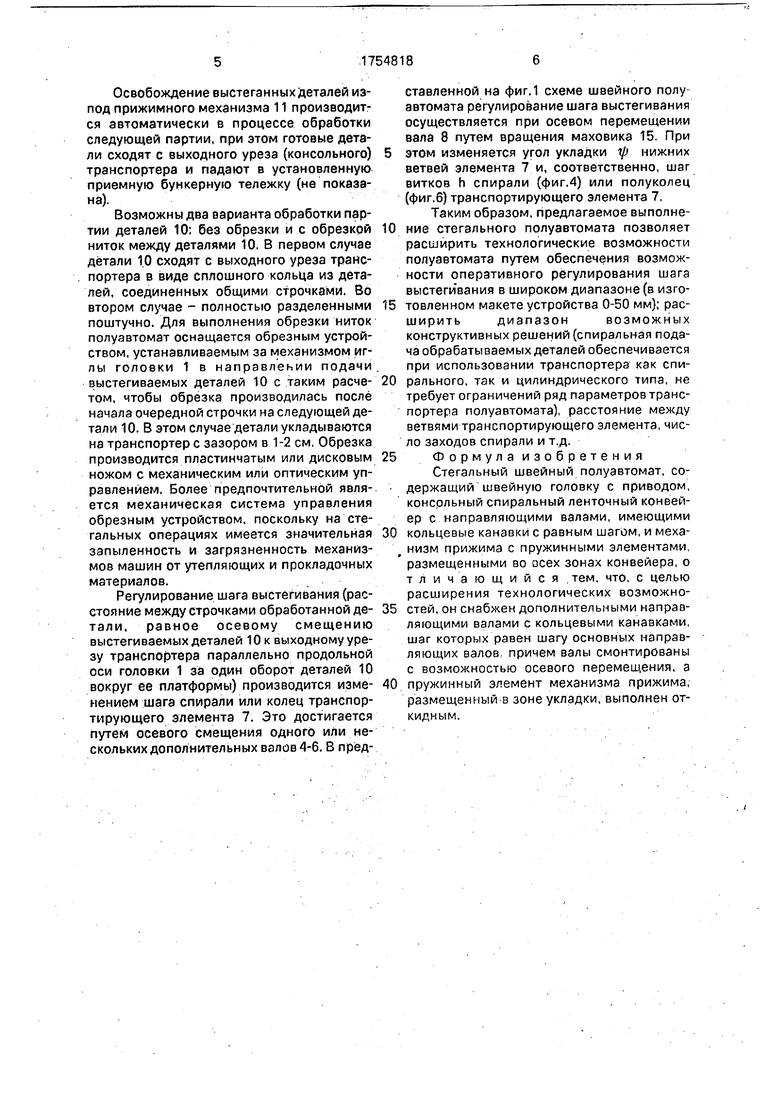

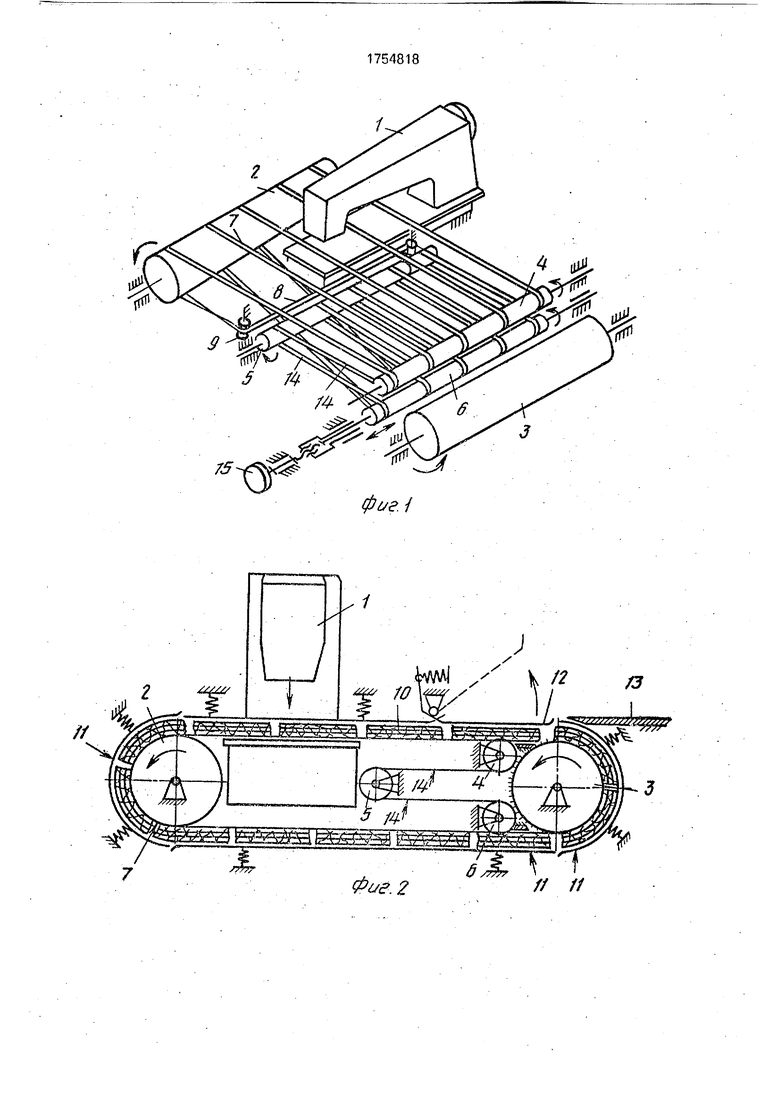

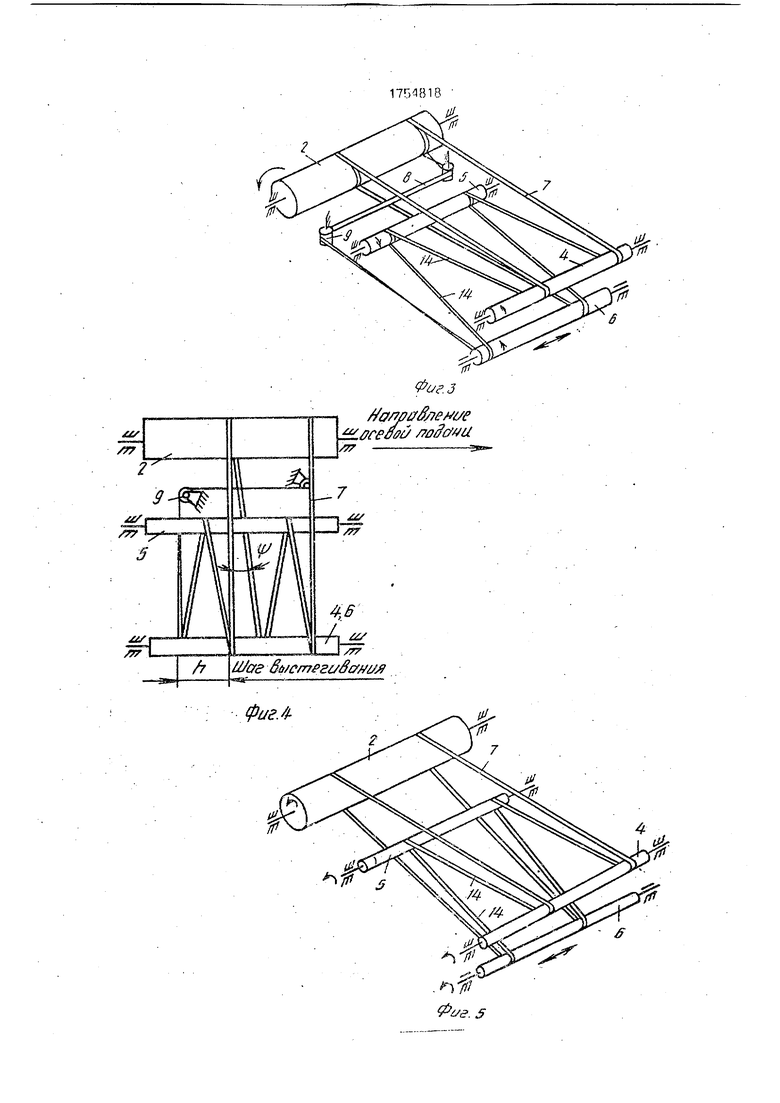

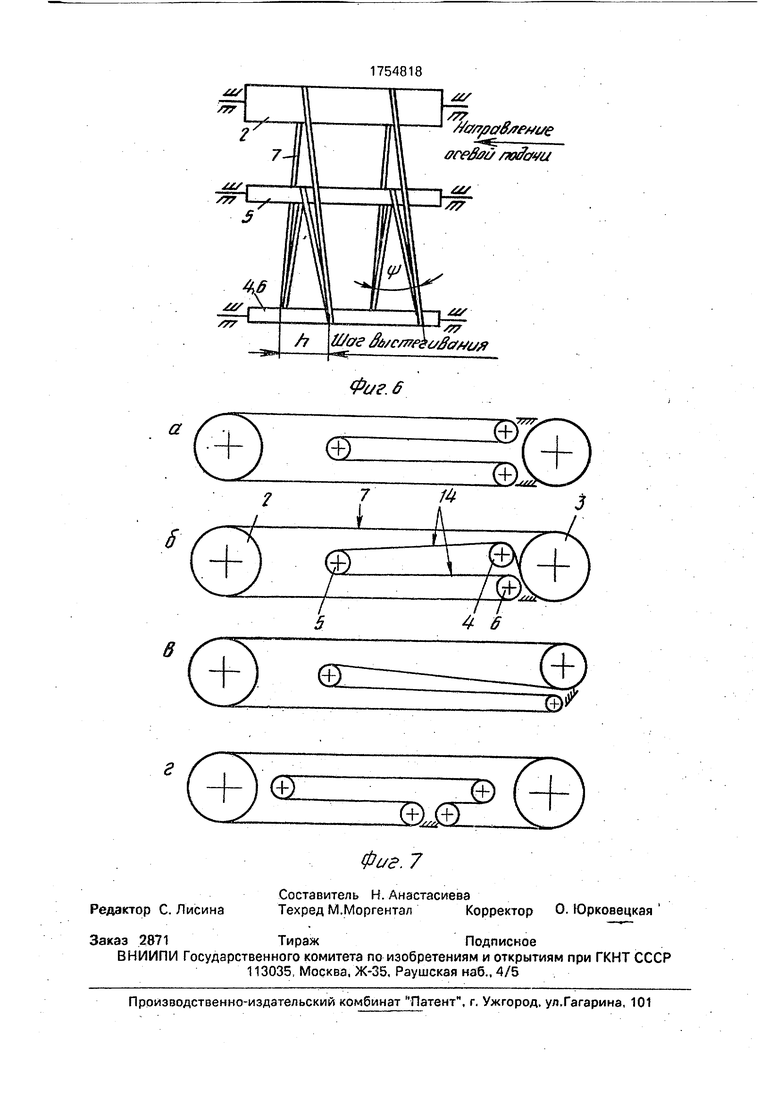

На фиг.1 изображена кинематическая схема полуавтомата с транспортером спирального типа; на фиг.2 то же, вид спереди при полной загрузке транспортера; на фиг.З и 4 - укладка транспортирующего элемента на основных и дополнительных валах при спиральном транспортере; на фиг,5 и 6 - то же, для транспортера цилиндрического типа; на фиг,7 - варианты взаимного размещения основных и дополнительных валов для образования внутренней петли транспортирующей ленты.

Полуавтомат содержит швейную головку 1 с приводом (не показан) и спиральный или цилиндрический транспортер 2. Последний смонтирован консольно в направлении вылета рукава швейной головки 1 и охватывает ее платформу. Он включает два основных 2 и 3 и несколько дополнительных (от двух до четырех в зависимости от конструктивного выполнения) валов 4-6 с кольцевыми направляющими канавками, в которые уложен транспортирующий элемент 7 (струна, лента, техническая тесьма, кардолента и т.д.). При выполнении транспортера 2 спиральным обратная ветвь 8 элемента 7 размещается на направляющих роликах 9 внутри транспортера. Валы 2 и 3 связаны через редуктор (не показан) с приводом швейной головки 1.

Механизм 10 прижима обрабатываемых деталей к рабочим поверхностям транспортера выполнен в виде системы неподвижных подпружиненных наборных пластинчатых, проволочных или струнных элементов 11, охватывающих транспортер

4

2

12

00

по всему рабочему периметру и образующих каркас поверхности, эквидистантной его внешней поверхности (фиг.2). При этом прижимные элементы 11 параллельны соот- гетствующим ветвям транспортирующей ленты 7. Для загрузки обрабатываемых деталей 10 служит загрузочное окно с откидным прижимом 12 и расправочный столик 13.

Для регулирования шага выстегивания h транспортирующая лента 7 укладывается на направляющих валах 2-6 с образованием внутренней петли 14 на каждом витке спирали (при спиральном транспортере, см. фиг.З и фиг.4) или кольце ленты 7 при цилин- дрическом транспортере, см. фиг.5 и фиг.6). Для упрощения чтения чертежей на фиг.3-6 число витков спирали (колец) транспортирующей ленты 7 уменьшено до двух (в реальной конструкции - 12-15), а углы и расстояния между ее ветвями увеличены. Основное назначение внутренних петель 14 -обеспечение возможности осевого смещения дополнительного вала б, чем достигается регулирование угла укладки t/j нижних ветвей транспортирующей ленты 7 относительно продольной оси транспортера и, соответственно, шага спирали или колец транспортера.

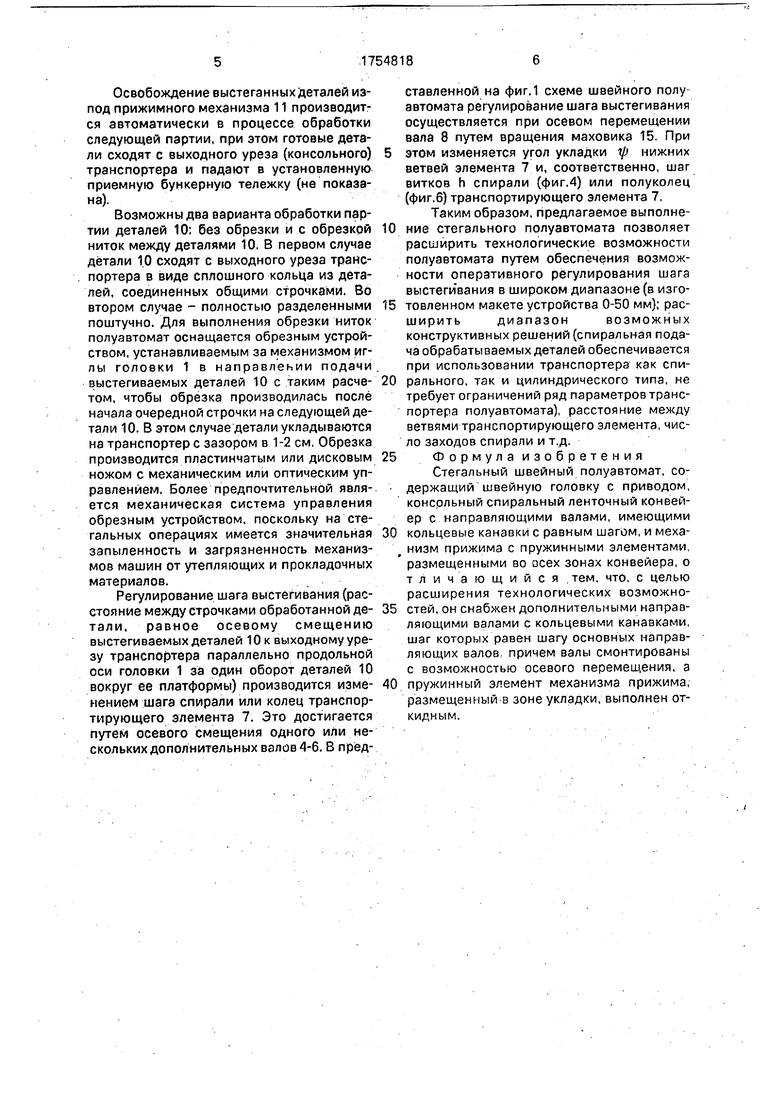

Образование внутренней петли 14 транспортирующей ленты 7 может быть достигнуто при различных конструктивных ре- .шенмях. Возможные варианты взаимного размещения основных 2, 3 и дополнительных 4-6 валов и схемы укладки витков ленты 7 изображены па фиг.7 Представленные варианты применимы как для спирального, так и для цилиндрического типов транспортеров.

Для устранения наклона строчек отно- сительно готового выстеганного изделия и упрощения ручной загрузки деталей 10 верхние ветви ленты 7 размещены на валах 2 и 3 перпендикулярно продольной оси швейной головки 1. Для спирального транспорте- ра это достигается двумя путями. Или несимметричной укладкой ленты 7, когда верхние оетри ленты 7 перпендикулярны осям барабанов 2-6 и продольной оси головки 1, а нижние идут под углом со смещени- ем, или в случае симметричной укладки ленты 7 со смещением как на верхних, так и на нижних ветвях это условие достигается установкой швейной головки i по отношению к валам 2-6 под углом, равным углу укладки верхних ветвей ленты 7.

Полуавтомат работает следующим образом.

Партия выстегивазмых деталей 10(6-10 шт. в зависимости от периметра транспортера) загружается на транспортер под прижимной механизм 11 поштучно вручную Для комплексной автоматизации стегальных операций полуавтомат может агрегати- роваться с автоматическим загрузочным устройством, например, бункерного типа. Детали укладывают длинной стороной перпендикулярно верхним ветвям транспортирующей ленты 7 при откинутом прижимном элементе 12. Режим работы транспортера регулируется при помощи ножной педали.

После полной загрузки транспортера (см. фиг.2) полуавтомат выводится на оптимальный рабочий режим. Партия деталеЛ 10, уложенных кольцом по всему периметру транспортера, выстегивается непрерывной спиральной строчкой с шагом, равным шагу спирали или рабочего полукольца транспортирующей ленты 7, определяемым осевым положением направляющего вала 6. За один оборот вокруг платформы швейной головки 1 кольцо деталей 10 смещается к выходному урезу транспортера (на фиг.1 - влево) на один шаг. При этом в пределах одной детали образуется система параллельных строчек, перпендикулярность которых длинному краю детали обеспечивается перпендикулярностью укладки деталей верхним ветвям транспортирующей ленты 7 и перпендикулярностью последних продольной оси швейной головки 1.

Для освобождения оператора на время обработки комплекта деталей (1-2,5 мин) педаль управления муфтой привода полуавтомата снабжена регулируемым механическим или электромагнитным фиксатором (не показан).

Процесс транпортирования выстегиваемых деталей 10 разбивается на две стадии. Верхние ветви ленты 7 обеспечивают рабочее перемещение деталей 10 только поперек платформы швейной головки 1, а нижние - поперек и вдоль. В случае симметричной укладки ленты 7 на барабанах 2-6 со смещением как на верхних, так и на нижних ветвях, осевое перемещение обрабатываемых деталей 10 к выходному урезу транспортера осуществляется по всему его рабочему периметру.

В случае обрыва нитки возврат выстегиваемых деталей 10 к месту обрыва производится путем изменения направления движения транспортера реверсированием привода при отключенной головке 1.

Цикл обработки партии деталей 10 зависит от необходимого расстояния между строчками и длины детали, определяемой размером головного убора, и соответствует 8-50 оборотам выстегиваемых деталей 10 вокруг транспортера.

Освобождение выстеганных деталей из- под прижимного механизма 11 производится автоматически в процессе обработки следующей партии, при этом готовые детали сходят с выходного уреза (консольного) транспортера и падают в установленную приемную бункерную тележку (не показана).

Возможны два варианта обработки партии деталей 10: без обрезки и с обрезкой ниток между деталями 10. В первом случае детали 10 сходят с выходного уреза транспортера в виде сплошного кольца из деталей, соединенных общими строчками. Во втором случае - полностью разделенными поштучно. Для выполнения обрезки ниток полуавтомат оснащается обрезным устройством, устанавливаемым за механизмом иглы головки 1 в направлении подачи выстегиваемых деталей 10 с таким расчетом, чтобы обрезка производилась после начала очередной строчки на следующей детали 10. В этом случае детали укладываются на транспортер с зазором в 1-2 см, Обрезка производится пластинчатым или дисковым ножом с механическим или оптическим управлением. Более предпочтительной является механическая система управления обрезным устройством, поскольку на стегальных операциях имеется значительная запыленность и загрязненность механизмов машин от утепляющих и прокладочных материалов.

Регулирование шага выстегивания (расстояние между строчками обработанной де- тали, равное осевому смещению выстегиваемых деталей 10 к выходному урезу транспортера параллельно продольной оси головки 1 за один оборот деталей 10 вокруг ее платформы) производится изменением шага спирали или колец транспортирующего элемента 7, Это достигается путем осевого смещения одного или нескольких дополнительных валов 4-6. В представленной на фиг,1 схеме швейного полуавтомата регулирование шага выстегивания осуществляется при осевом перемещении вала 8 путем вращения маховика 15. При

этом изменяется угол укладки тр нижних

ветвей элемента 7 и, соответственно, шаг

витков h спирали (фиг.4) или полуколец

(фиг.б) транспортирующего элемента 7.

Таким образом, предлагаемое выполнение стегального полуавтомата позволяет расширить технологические возможности полуавтомата путем обеспечения возможности оперативного регулирования шага выстегивания в широком диапазоне (в изготовленном макете устройства 0-50 мм); расширить диапазон возможных конструктивных решений (спиральная подача обрабатываемых деталей обеспечивается при использовании транспортера как спирального, так и цилиндрического типа, не требует ограничений ряд параметров транспортера полуавтомата), расстояние между ветвями транспортирующего элемента, число заходов спирали и т.д.

Формула изобретения

Стегальный швейный полуавтомат, содержащий швейную головку с приводом, консольный спиральный ленточный конвейер с направляющими валами, имеющими

кольцевые канавки с равным шагом, и механизм прижима с пружинными элементами, размещенными во осех зонах конвейера, о тли чающийся тем, что, с целью расширения технологических возможностей, он снабжен дополнительными направляющими валами с кольцевыми канавками, шаг которых равен шагу основных направляющих валов причем валы смонтированы с возможностью осевого перемещения, а

пружинный элемент механизма прижима, размещенный в зоне укладки, выполнен откидным.

N

la

о

&/

S77

&S

-ЯГ

а

в

л/

/fa/7/ afae#i/e ffce&tu /Tofoj/u

йЈ/

Фа г. 6

| Стегальный швейный полуавтомат | 1988 |

|

SU1680837A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-08-15—Публикация

1989-05-31—Подача