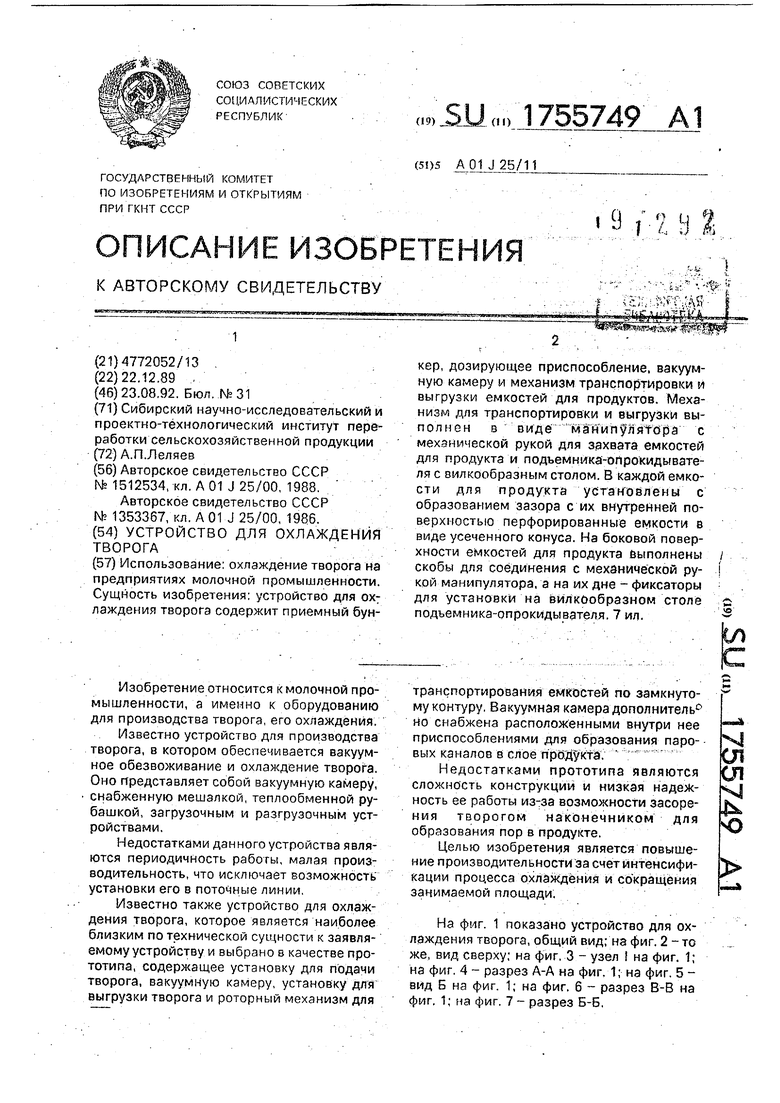

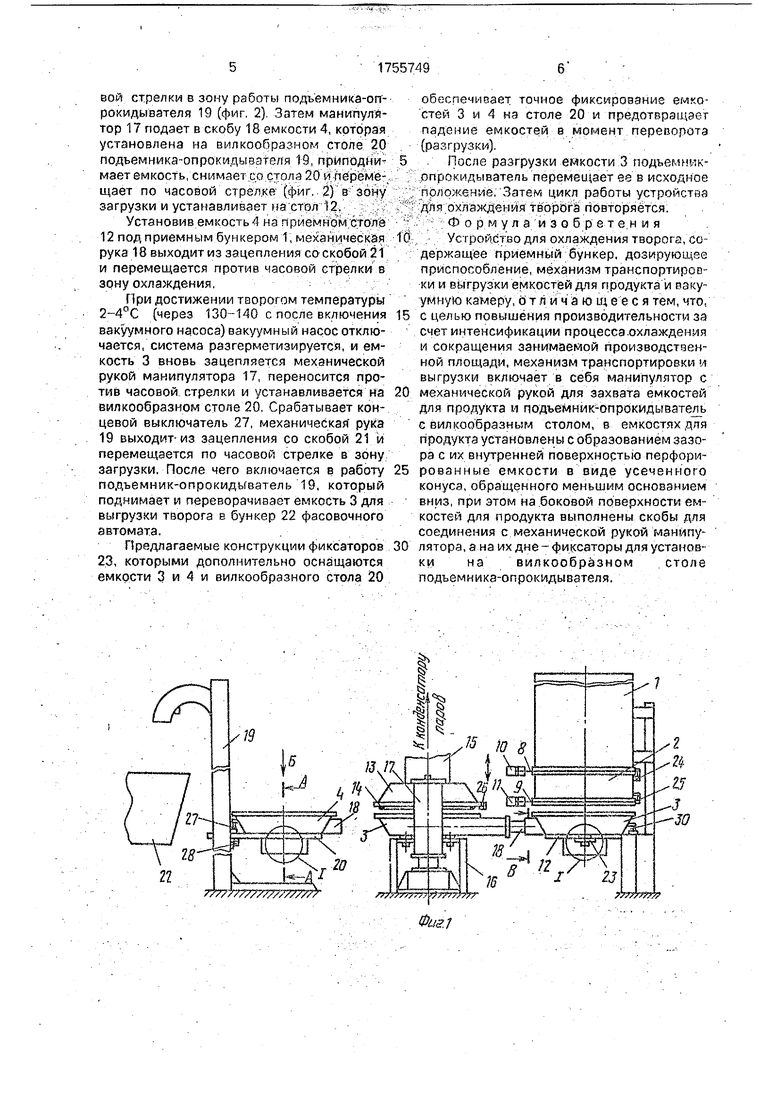

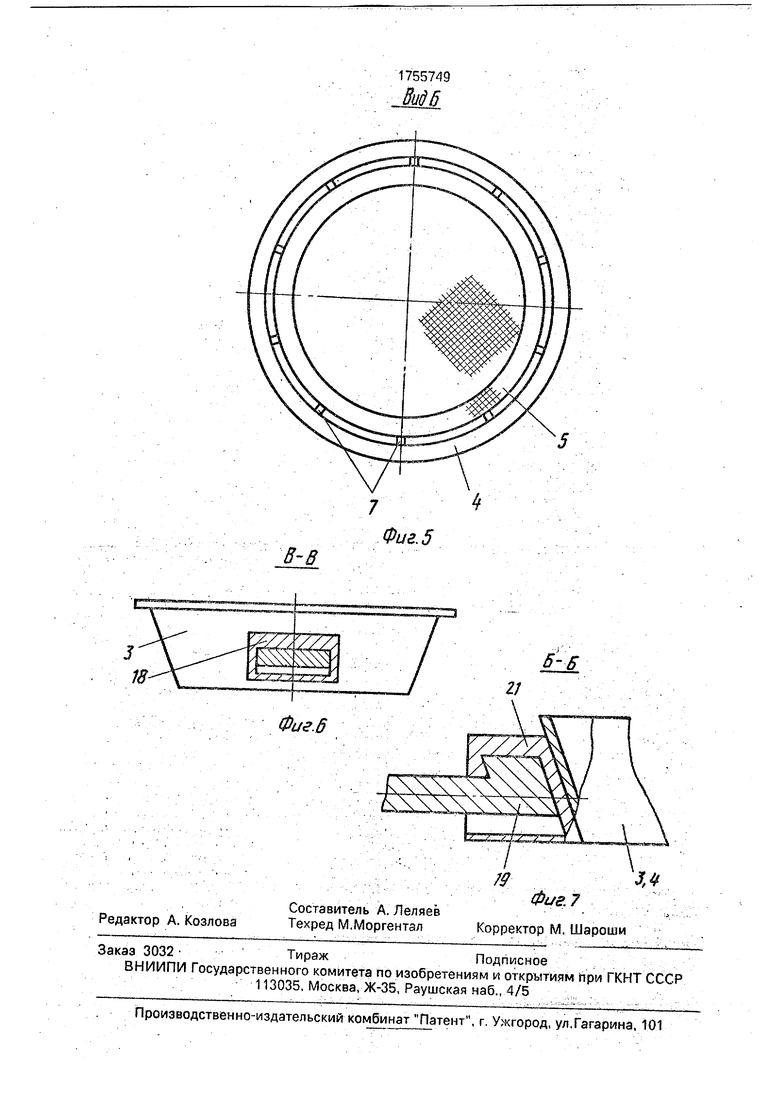

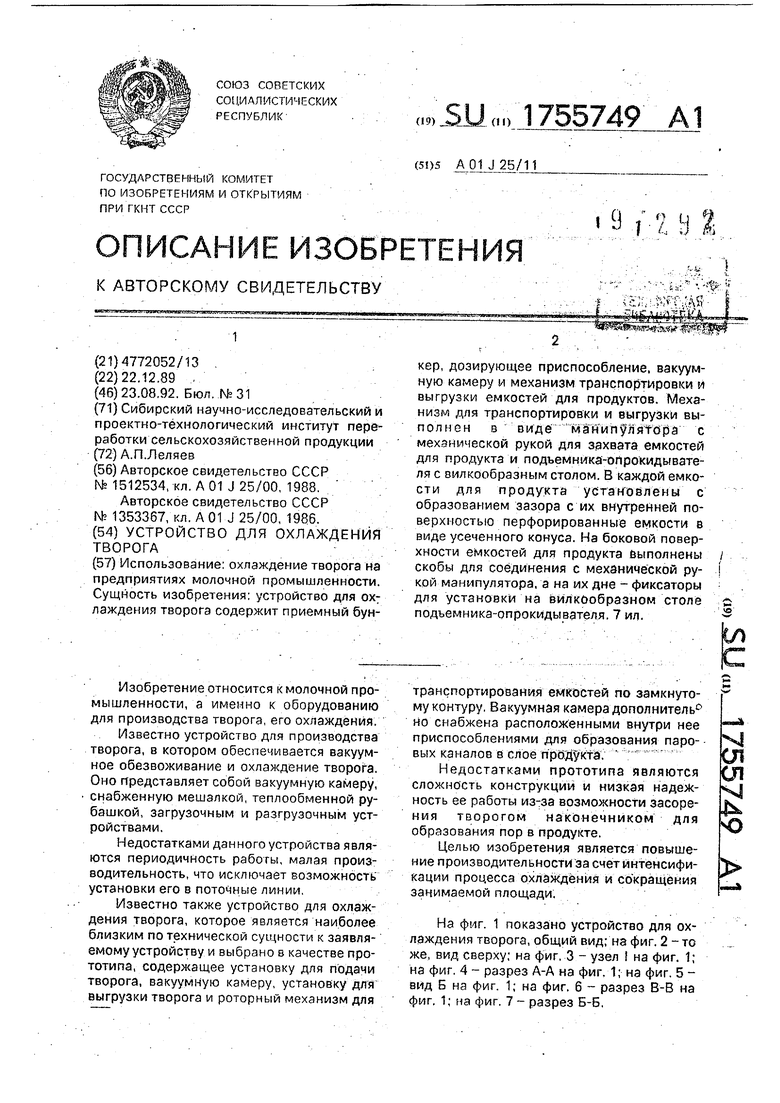

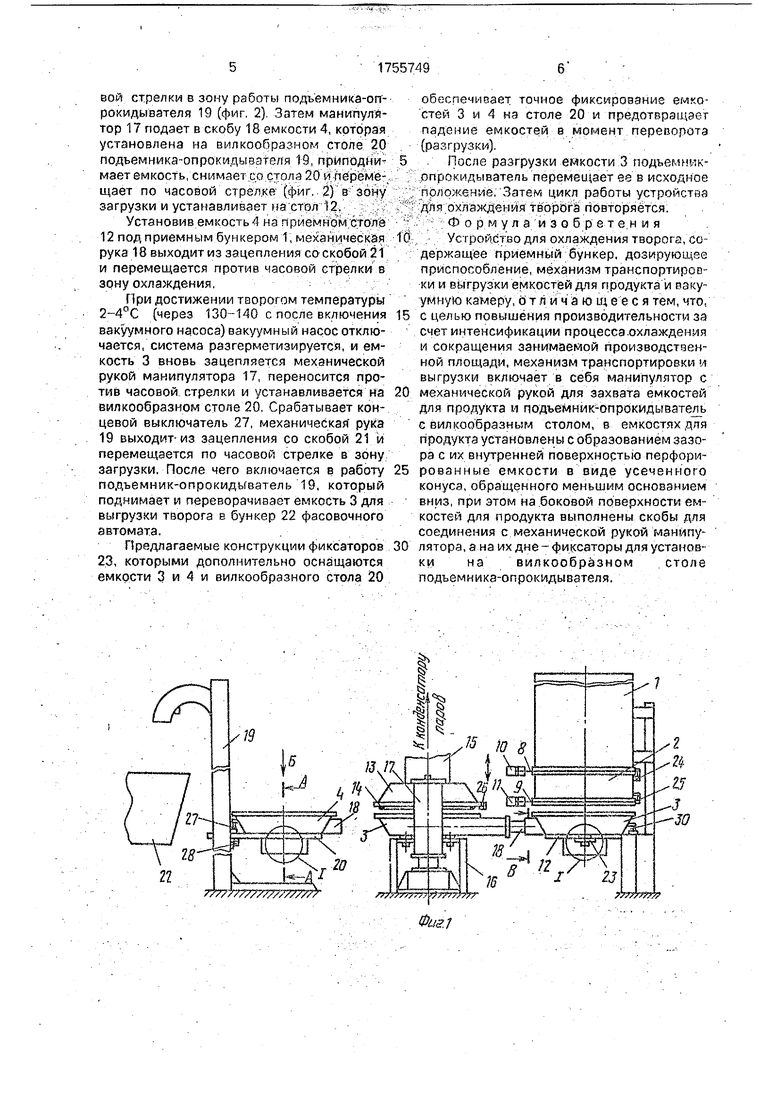

Устройство для охлаждения творога состоит из приемного бункера 1 и дозирующего приспособления 2. Приемный бункер 1 и дозирующее приспособление 2 предназначены для приема обезвоженного творога и дозирования слоя продукта в емкости для продукта 3 и 4, Внутри емкостей 3 и 4 установлены с образованием зазора с их внутренней поверхностью перфорированные емкости 5, закрепленные на опорах 6 и 7, Емкости 2 выполнены в виде усеченного конуса обращенного меньшим основанием вниз.

Для дозирования слоя творога высотой 180-200 мм служат поперечные шиберы-от- секатели 8 и 9, приводимые в действие при помощи пневмоцилиндров 10 и 11. Точное фиксирование емкостей 3 и 4 под приемным бункером осуществляется с помощью приемного стола 12.

Вакуумная камера 13, имеющая герметизирующую резиновую уплотнительную прокладку 14, посредством патрубка 15 неподвижно соединена с конденсатором паров (не показан). Под вакуумной камерой 13 установлен приемный стол 16 для принятия емкостей 3 или 4 с творогом в случае аварийного выхода из строя вакуумной системы и разгерметизации вакуумной камеры.

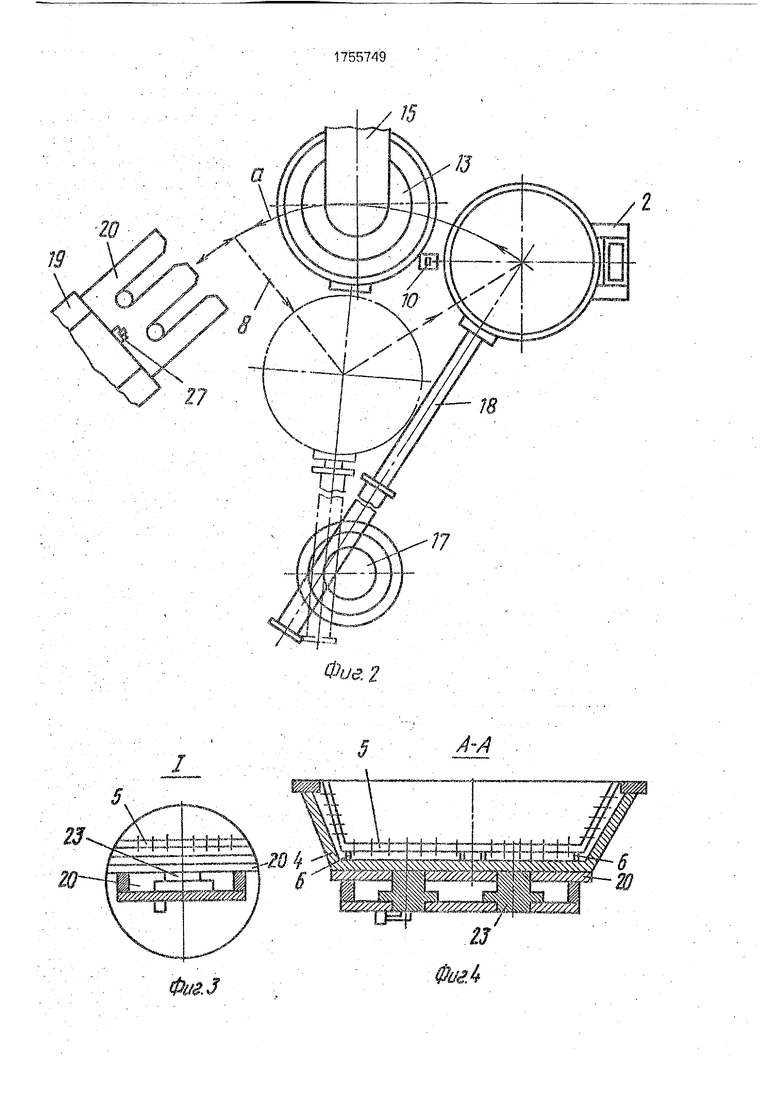

Механизм транспортировки и выгрузки емкостей для продукта включает манипулятор 17 с механической рукой 18 для .захвата емкостей для продукта и подъемника-опрокидывания 19с вилкообразным стволом 0.

Для создания в вакуумной камере, обра- зующейся при поджатии манипулятором 17 емкостей 3 и 4 к вакуумной крышке 13, требуемого разряжения (680-640 Па) устройство снабжено системой создания и поддержания вакуума (не показана).

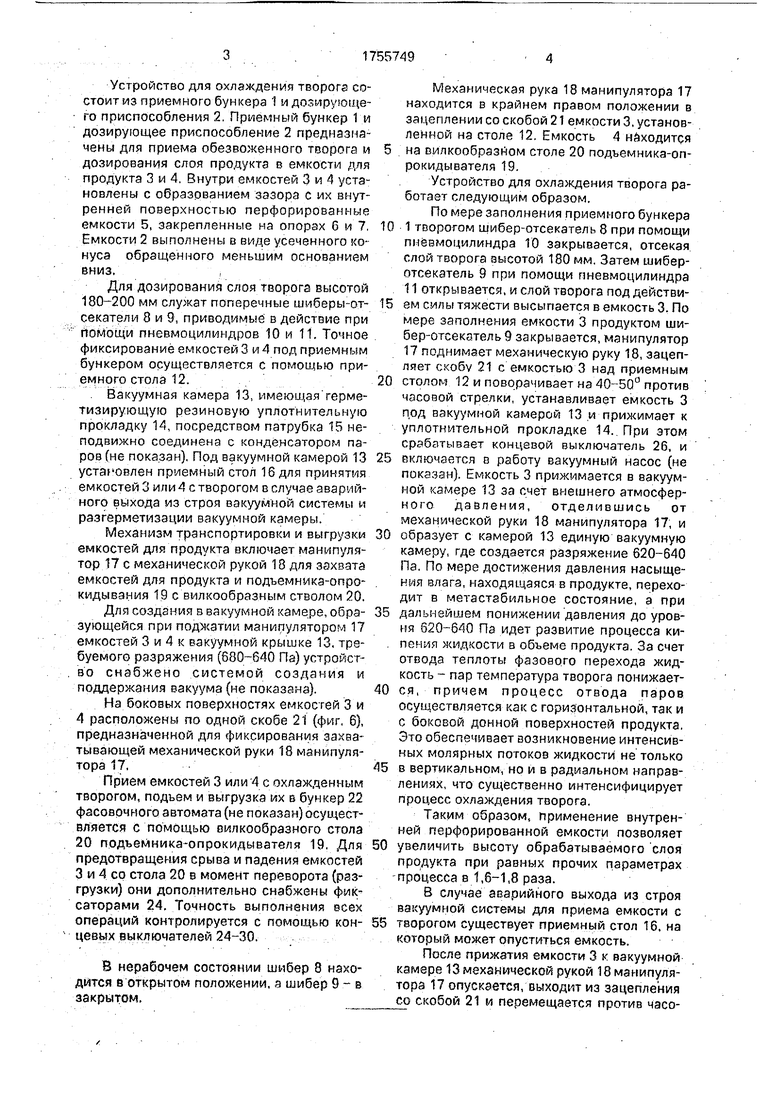

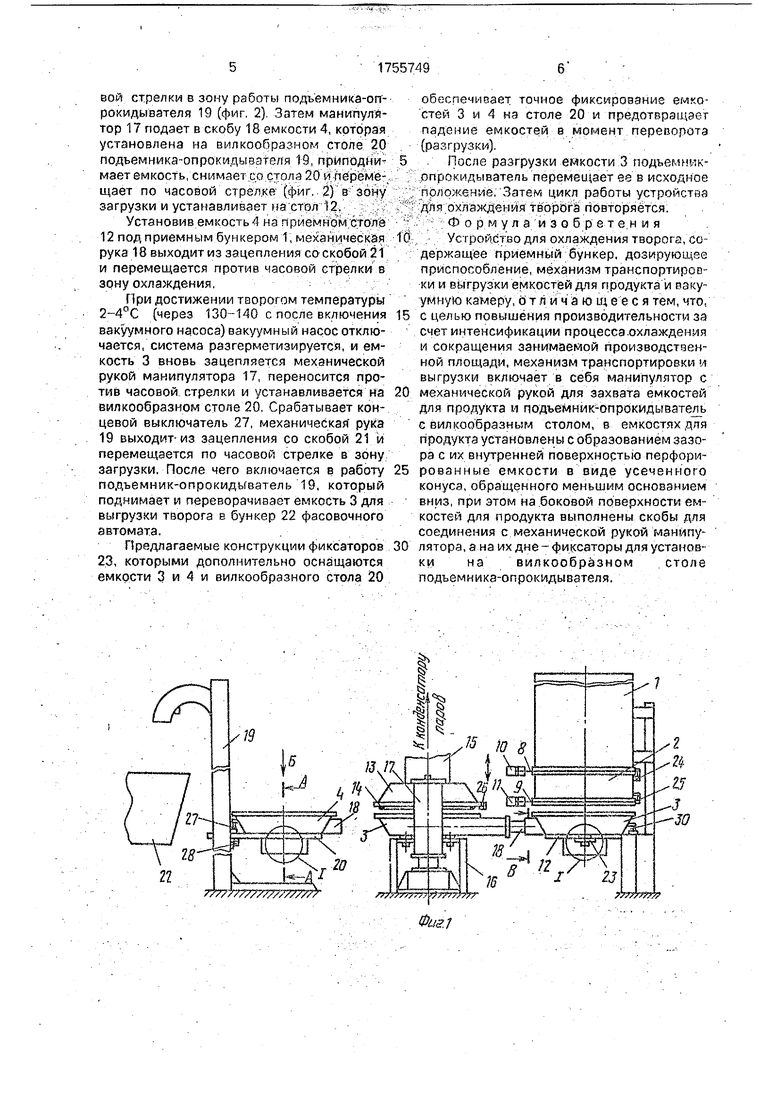

На боковых поверхностях емкостей 3 и А расположены по одной скобе 21 (фиг, 6), предназначенной для фиксирования захватывающей механической руки 18 манипулятора 17,

Прием емкостей 3 или 4 с охлажденным творогом, подъем и выгрузка их в бункер 22 фасовочного автомата (не показан) осуществляется с помощью вилкообразного стола 20 подъемника-опрокидывателя 19, Для предотвращения срыва и падения емкостей 3 и 4 со стола 20 в момент переворота (разгрузки) они дополнительно снабжены фиксаторами 24. Точность выполнения всех операций контролируется с помощью концевых выключателей 24-30.

8 нерабочем состоянии шибер 8 находится в открытом положении, а шибер 9 - в закрытом.

Механическая рука 18 манипулятора 17 находится в крайнем правом положении в зацеплении со скобой 21 емкости 3, установленной на столе 12. Емкость 4 находится

на вилкообразном столе 20 подъемника-опрокидывателя 19.

Устройство для охлаждения творога работает следующим образом.

По мере заполнения приемного бункера

1 творогом шибер-отсекатель 8 при помощи пневмоцилиндра 10 закрывается, отсекая слой творога высотой 180 мм. Затем шибер- птсекатель 9 при помощи пневмоцилиндра 11 открывается, и слой творога под действием силы тяжести высыпается в емкость 3. По мере заполнения емкости 3 продуктом шибер-отсекатель 9 закрывается, манипулятор 17 поднимает механическую руку 18, зацепляет скобу 21с емкостью 3 над приемным

столом 12 и поворачивает на 40-50° против часовой стрелки, устанавливает емкость 3 под вакуумной камерой 13 и прижимает к уплотнительной прокладке 14. При этом срабатывает концевой выключатель 26, и

включается в работу вакуумный насос (не показан). Емкость 3 прижимается в вакуумной камере 13 за счет внешнего атмосферного давления, отделившись от механической руки 18 манипулятора 17, и

образует с камерой 13 единую вакуумную камеру, где создается разряжение 620-640 Па. По мере достижения давления насыщения влага, находящаяся в продукте, переходит в метастабильное состояние, а при

дальнейшем понижении давления до уровня 620-640 Па идет развитие процесса кипения жидкости в объеме продукта. За счет отвода теплоты фазового перехода жидкость - пар температура творога понижается, причем процесс отвода паров осуществляется как с горизонтальной, так и с боковой донной поверхностей продукта. Это обеспечивает возникновение интенсивных молярных потоков жидкости не только

в вертикальном, но и в радиальном направлениях, что существенно интенсифицирует процесс охлаждения творога.

Таким образом, применение внутренней перфорированной емкости позволяет

увеличить высоту обрабатываемого слоя продукта при равных прочих параметрах процесса в 1,6-1,8 раза.

В случае аварийного выхода из строя вакуумной системы для приема емкости с

творогом существует приемный стол 16. на который может опуститься емкость.

После прижатия емкости 3 к вакуумной камере 13 механической рукой 18 манипулятора 17 опускается, выходит из зацепления

со скобой 21 и перемещается против часовой стрелки в зону работы подъемника-опрокидывателя 19 (фмг 2) Затем манипулятор 17 подает в скобу 18 емкости 4, которая установлена на вилкообразном столе 20 подъемника-опрокидывателя 19, приподни- мает емкость, снимает со стола 20 и перемещает по часовой стрелке (фиг, 2) в зону загрузки и устанавливает на стол 12.

Установив емкость 4 из приемном сголе 12 под приемным бункером 1, механическая рука 18 выходит из зацепления со скобой 21 и перемещается против часовой стрелки в зону охлаждения,

При достижении тоорогом температуры 2-4°С (через 130-140 с после включения вакуумного насоса) вакуумный насос отключается, система разгерметизируется, и емкость 3 вновь зацепляется механической рукой манипулятора 17, переносится против часовой стрелки и устанавливается на вилкообразном столе 20. Срабатывает концевой выключатель 27, механическая рука 19 выходит-из зацепления со скобой 21 и перемещается по часовой стрелке в зону загрузки. После чего включается в работу подъемник-опрокидыватель 19. который поднимает и переворачивает емкость 3 для выгрузки творога в бункер 22 фасовочного автомата.

Предлагаемые конструкции фиксаторов 23, которыми дополнительно оснащаются емкости 3 и 4 и вилкообразного стола 20

обеспечивает точное фиксирование емкостей 3 и 4 на столе 20 и предотвращает падение емкостей в момент переворота (разгрузки)

После разгрузки емкости 3 подъемник- опрокидыватель перемещает ее в исходное положение. Затем цикл работы устройства для охлаждения творога повторяется. Формула изобретения Ус 1 роист во для охлаждения творога, содержащее приемный бункер, дозирующее приспособление, механизм транспортировки и выгрузки емкостей для продукта и вакуумную камеру, отличающееся тем, что, с целью повышения производительности за счет интенсификации процесса охлаждения и сокращения занимаемой производственной плоидади, механизм транспортировки и выгрузки включает в себя манипулятор с механической рукой для захвата емкостей для продукта и подъемник-опрокидыватель с вилкообразным столом, в емкостях для продукта установлены с образованием зазора с их внутренней поверхностью перфорированные емкости в виде усеченного конуса, обращенного меньшим основанием вниз, при этом на боковой поверхности емкостей для продукта выполнены скобы для соединения с механической рукой манипулятора, а на их дне - фиксаторы для установки на вилкообразном столе подъемника-опрокидывателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения творога | 1989 |

|

SU1711740A1 |

| Устройство для охлаждения творога | 1990 |

|

SU1762820A1 |

| Установка для охлаждения творога | 1984 |

|

SU1291088A1 |

| Линия для нанесения многослойных покрытий на мелкие изделия насыпью | 1981 |

|

SU957988A1 |

| Линия производства порошкообразных смесей из растительного сырья | 1987 |

|

SU1540785A1 |

| Сборочный центр | 1985 |

|

SU1311908A1 |

| Установка для обезвоживания творога | 1980 |

|

SU936849A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

| ЛИНИЯ ПРОИЗВОДСТВА МОЛОЧНЫХ ПРОДУКТОВ | 1994 |

|

RU2039429C1 |

| Автоматизированная линия изготовления крутоизогнутых отводов | 1989 |

|

SU1708475A1 |

22

L22ЈZ2

Фиг.6

1755749

Йод 6

5-6

Авторы

Даты

1992-08-23—Публикация

1989-12-22—Подача