Изобретение относится к молочной промышленности и может быть использовано как оборудование для охлаждения творога.

В промышленности имеется несколько конструкций устройств для охлаждения творога, например, барабанные, цилиндровые охладители и другие (1), однако, известные решения не в полной мере отвечают предъявляемым требованиям.

Известна установка для обезвоживания творога, в которой используется вакуум для охлаждения продукта (2). Она представляет собой вертикальную полую цилиндрическую камеру, внутри которой установлены одно над другим устройства для отделения сыворотки, охлаждения и выгрузки, разделенные горизонтальными поворотными заслонками

Недостатками данной установки являются низкая производительность в результате малого поперечного сечения отводящего канала и низкая надежность работы устройства вследствие быстрого выхода из строя резиновых уплотнительных прокладок.

Наиболее близким к заявляемому объекту по конструктивным признакам является устройство для охлаждения творога, выбранное в качестве прототипа, которое состоит из загрузочного бункера, дозатора, вакуумной камеры, сообщающейся через выносной конденсатор с системой создания и поддержания вакуума, нижней секцией, причем дозатор и нижняя секция выполнены с возможностью возвратно-поступательного перемещения по направляющей (3).

VJ

О

ю

00

го

о

Недостатками данного устройства являются низкая производительность вследствие невозможности обеспечения быстрого отвода пара в конденсатор, высокая металлоемкость, значительные габаритные размеры, высокая стоимость.

Целью изобретения является повышение производительности устройства.

Поставленная цель достигается тем, что в известном устройстве для охлаждения творога содержатся установленные друг над другом и разделенные шиберами, бункер, дозатор и цилиндрическая вакуумная камера, внутри которой, согласно изобретению, в верхней части выполнено кольцевое отверстие для прохода парогазовой смеси в конденсатор, который представляет собой кольцевую камеру, установленную коакси- ально вакуумной камере и разделенную на две секции кольцевой перегородкой с кольцевым отверстием в нижней части, В каждой секции конденсатора размещены горизонтальные трубки, сообщенные в шахматном порядке с вертикальными коллекторами для подачи и отвода хладагента. Вакуумная камера снабжена четырьмя патрубками, два -для подвода и отвода хладагента, два - для отвода конденсата и подачи воздуха.

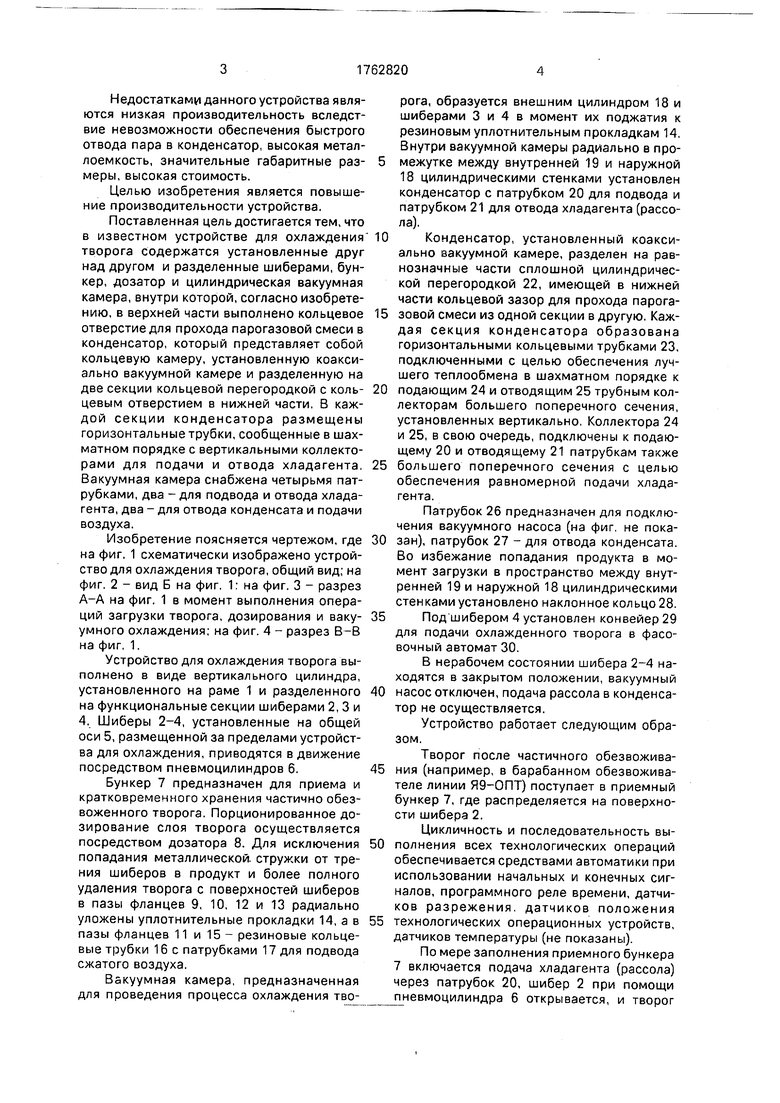

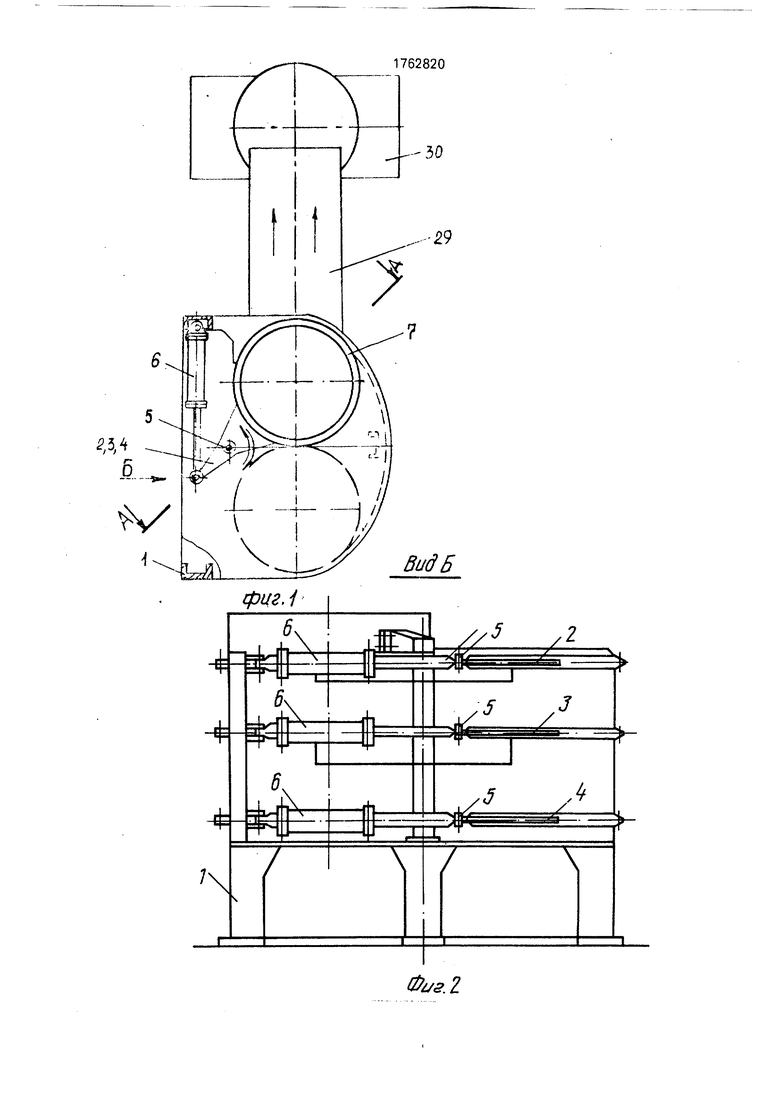

Изобретение поясняется чертежом, где на фиг. 1 схематически изображено устройство для охлаждения творога, общий вид; на фиг. 2 - вид Б на фиг. 1: на фиг. 3 - разрез А-А на фиг. 1 в момент выполнения операций загрузки творога, дозирования и вакуумного охлаждения; на фиг. 4 - разрез В-В на фиг, 1.

Устройство для охлаждения творога выполнено в виде вертикального цилиндра, установленного на раме 1 и разделенного на функциональные секции шиберами 2, 3 и 4, Шиберы 2-4, установленные на общей оси 5, размещенной за пределами устройства для охлаждения, приводятся в движение посредством пневмоцилиндров 6.

Бункер 7 предназначен для приема и кратковременного хранения частично обезвоженного творога. Порционированное дозирование слоя творога осуществляется посредством дозатора 8. Для исключения попадания металлической, стружки от трения шиберов в продукт и более полного удаления творога с поверхностей шиберов в пазы фланцев 9, 10, 12 и 13 радиально уложены уплотнительные прокладки 14, а в пазы фланцев 11 и 15 - резиновые кольцевые трубки 16 с патрубками 17 для подвода сжатого воздуха.

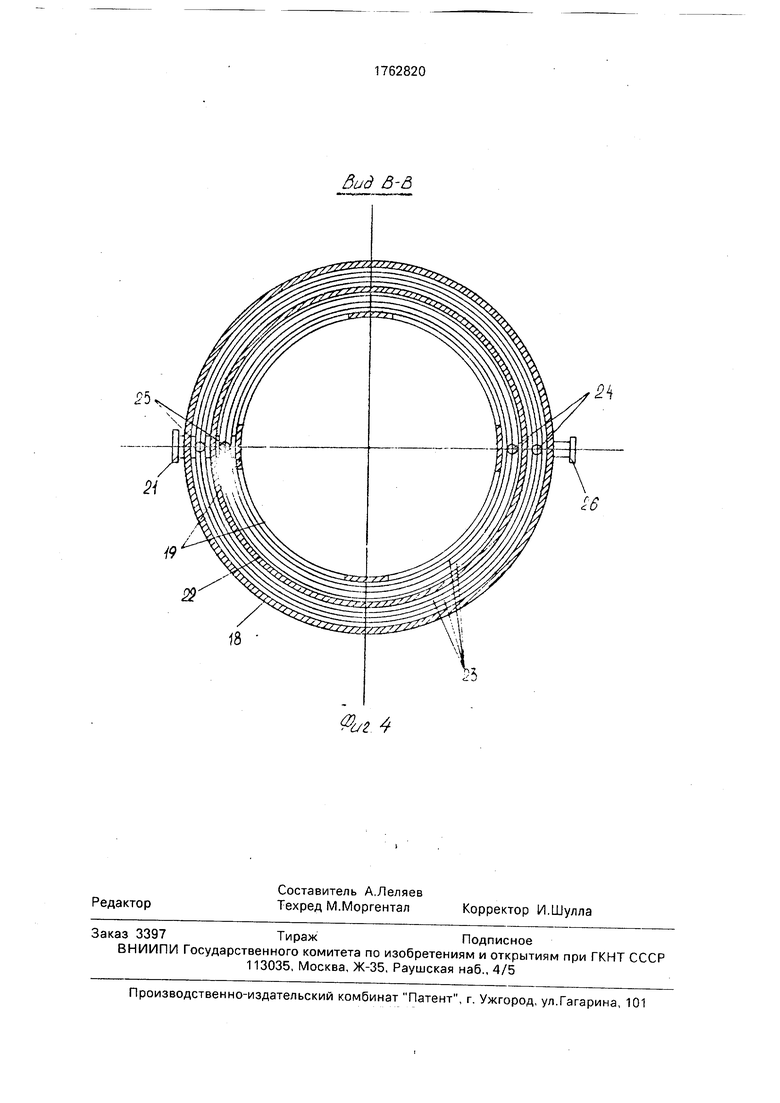

Вакуумная камера, предназначенная для проведения процесса охлаждения творога, образуется внешним цилиндром 18 и шиберами 3 и 4 в момент их поджатия к резиновым уплотнительным прокладкам 14. Внутри вакуумной камеры радиально в промежутке между внутренней 19 и наружной 18 цилиндрическими стенками установлен конденсатор с патрубком 20 для подвода и патрубком 21 для отвода хладагента (рассола).

Конденсатор, установленный коакси- ально вакуумной камере, разделен на равнозначные части сплошной цилиндрической перегородкой 22, имеющей в нижней части кольцевой зазор для прохода парогазовой смеси из одной секции в другую. Каждая секция конденсатора образована горизонтальными кольцевыми трубками 23, подключенными с целью обеспечения лучшего теплообмена в шахматном порядке к

подающим 24 и отводящим 25 трубным коллекторам большего поперечного сечения, установленных вертикально, Коллектора 24 и 25, в свою очередь, подключены к подающему 20 и отводящему 21 патрубкам также

большего поперечного сечения с целью обеспечения равномерной подачи хладагента.

Патрубок 26 предназначен для подключения вакуумного насоса (на фиг. не показан), патрубок 27 - для отвода конденсата. Во избежание попадания продукта в момент загрузки в пространство между внутренней 19 и наружной 18 цилиндрическими стенками установлено наклонное кольцо 28.

Под шибером 4 установлен конвейер 29

для подачи охлажденного творога в фасовочный автомат 30.

В нерабочем состоянии шибера 2-4 находятся в закрытом положении, вакуумный

насос отключен, подача рассола в конденсатор не осуществляется.

Устройство работает следующим образом.

Творог после частичного обезвоживания (например, в барабанном обезвожива- теле линии Я9-ОПТ) поступает в приемный бункер 7, где распределяется на поверхности шибера 2.

Цикличность и последовательность выполнения всех технологических операций обеспечивается средствами автоматики при использовании начальных и конечных сигналов, программного реле времени, датчиков разрежения, датчиков положения

технологических операционных устройств, датчиков температуры (не показаны).

По мере заполнения приемного бункера 7 включается подача хладагента (рассола) через патрубок 20, шибер 2 при помощи

пневмоцилиндра 6 открывается, и творог

перемещается под действием силы тяжести на шибер 3. Затем шибер 2 закрывается, отсекая слой творога высотой 100 мм, а шибер 3 при помощи пневмоцилиндра 6 открывается, при этом творог равномерно распределяется на шибере 4. Затем шибер 3 закрывается, а в резиновые трубки 16 через штуцера 17 нагнетается воздух. Резиновые трубки увеличиваются в объеме, оказывая давление на шибера 3 и 4, которые плотно прижимаются к резиновым прокладкам 14, обеспечивая герметичность вакуумной камеры. Затем включается вакуумный насос. При достижении давления насыщения, соответствующего начальной температуре продукта, начинается процесс кипения находящейся в продукте влаги. Образующиеся при этом пары удаляются через кольцевой зазор между фланцем 12 и внутренней цилиндрической стенкой 19.

Хладагент, поступая через подающий патрубок 20, направляется в два вертикальных трубных коллектора 24, из которых подается в кольцевые трубки 23. Пройдя по кольцевым трубкам 23, хладагент собирается в отводящих вертикальных коллекторах 25, из которых попадает в патрубок 21 и отводится из конденсатора.

Пары влаги, поступающей через кольцевой зазор в межтрубное пространство первой секции конденсатора, конденсируются на внешней поверхности горизонтальных трубок 23. Несконденсировавшиеся пары влаги через кольцевой зазор между цилиндрической перегородкой 22 и нижним фланцем 13 под действием разрежения вакуумного насоса (на фиг. не показан) попадают во вторую секцию конденсатора, где происходит их полная конденсация на внешней поверхности трубок 23. Конденсат, стекающий с поверхности трубок 23, собиратся в нижней части конденсатора и

через патрубок 27 отводится из установки. Воздух, очищенный от паров влаги в конденсаторе, через патрубок 26 выбрасывается вакуумным насосом (на фиг. не показан)

в атмосферу.

По мере достижения продуктом требуемой температуры (через 150 секунд после включения вакуумного насоса) вакуумный насос отключается, вакуумная камера разгерметизируется, воздух из резиновых трубок 16 выпускается, а шибер 4 посредством пневмоцилиндра 6 открывается. Охлажденный продукт выгружается на конвейер 29 и далее поступает в фасовочный автомат 30.

Очистка, мойка, обслуживание шиберов 2-4 заявляемого устройства определяется степенью загрязнения и осуществляется в открытом положении.

Применение встроенного конденсатора

позволяет существенно сократить габаритные размеры охладителя, снизить материалоемкость, упростить конструкцию.

Формула изобретения

Устройство для охлаждения творога, содержащее установленные друг над другом и разделенные шиберами бункер, дозатор и цилиндрическую вакуумную камеру с конденсатором, отличающееся тем, что,

с целью повышения производительности, в верхней части вакуумной камеры выполнено кольцевое отверстие для прохода паровой смеси в конденсатор, который представляет собой кольцевую камеру, установленную коаксиально вакуумной камере, и разделенный на две секции кольцевой перегородкой с кольцевым отверстием в нижней ее части, при этом в каждой секции конденсатора размещены горизонтальные

трубки, сообщенные в шахматном порядке с вертикальными коллекторами для подачи и отвода хладагента.

1762820

30

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения творога | 1989 |

|

SU1711740A1 |

| ВОЗДУШНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ТЕПЛОНОСИТЕЛЯ | 2004 |

|

RU2279616C1 |

| ДИСТИЛЛЯЦИОННАЯ ОБЕССОЛИВАЮЩАЯ УСТАНОВКА, ГОРИЗОНТАЛЬНО-ТРУБНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ И КОНДЕНСАТОР | 2008 |

|

RU2388514C1 |

| Установка для охлаждения пастообразного продукта, преимущественно творога | 1990 |

|

SU1839077A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ШПИЛЕК ПАРОВЫХ ТУРБИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2641782C2 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ПАРОГЕНЕРАТОРА ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2232914C2 |

| СПОСОБ ПРОИЗВОДСТВА КРУПКИ ПО ТЕХНОЛОГИИ ВЛАЖНОГО ГРАНУЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ФОТОТРОФНОЙ БИОМАССЫ И ФУЗА РАСТИТЕЛЬНЫХ МАСЕЛ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411885C1 |

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

| Устройство для охлаждения пастообразных продуктов | 1983 |

|

SU1145960A1 |

Использование: охлаждение творога. Сущность изобретения: устройство для охлаждения творога содержит бункер, дозатор, цилиндрическую вакуумную камеру с конденсатором. Бункер, дозатор и вакуумная камера с конденсатором установлены друг над другом и разделены шиберами. В верхней части вакуумной камеры выполнены кольцевое отверстие для прохода парогазовой смеси в конденсатор, установленный коаксиально вакуумной камере. Конденсатор представляет собой кольцевую камеру, разделенную на две секции кольцевой перегородкой с кольцевым отверстием в нижней ее части. В каждой секции конденсатора размещены горизонтальные трубки и вертикальные коллекторы для подачи и отвода хладагента. Горизонтальные трубки сообщены с коллекторами в шахматном порядке 4 ил

Фиа.1

0,-С;:

,

&Ј

й

i/Ь ЬсУ,

У&ё

&Ј&

Фиг. 3

Вид д-&

/9

2$

f8

Ј4

/

4

| Липатов Н.Н | |||

| Производство творога М., Пищевая промышленность, 1973, стр | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

| Установка для обезвоживания творога | 1986 |

|

SU1387928A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для охлаждения творога | 1989 |

|

SU1711740A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-23—Публикация

1990-06-04—Подача