Изобретение относится к области комбинированной электрохимикомеханиче- ской обработке, а именно к составам рабочих сред для электрохимикомеханиче- ского полирования (ЭХМП) преимущественно высоколегированныхкоррозионно-стойких сталей

Известен водный состав электролита для электрохимикомеханической доводки деталей из алюминиевых сплавов, содержащий, мас.%: нитрат натрия 1-2; глицерин 1,0-1,5; виннокислый кислый натрий 0,5- 1,0; окись хрома 10-15.

Известен также состав электролита для абразивно-электрохимического суперфиниширования стальных деталей ЭНЙМС-1, содержащий, мас.%: нитрат натрия 5-6; глицерин 1-2; нитрат натрия 0,4-0,5; карбонат натрия 0,4-0,5.

Повышение чистоты обрабатываемой поверхности при использовании первбго электролита достигается за счет применения в его составе кислого виннокислого натрия, обладающего комплексообразующи- ми свойствами, при использований второго - за счет совместно исгтльзуемых глицери- на. карбоната и нитрита натрия, значительно повышающих избирательность и локализирующую способность электролита.

К недостаткам электролитов приведенных составов следует бТнёсТи невозможность достижения приемлемых показателей по производительности процесса ЭХМП и качеству обработанной поверхности вследствие малой концентрации нитрата натрия и наличия нитрита натрия, обладающего резко выраженными пассивирующими свойствами.

Производительность и качество обработки повышаются при увеличении содержания нитрата натрия в электролито-абразивной суспензии до 8%.

Однако для получения низкой шероховатости полированной поверхности (0.05 мкм) необходимо, чтобы шероховатость исходной поверхности не превышала 0.2-0, 4

сл С

ч сл о о сл

мкм В протиёном случае требуется введение дополнительной операции чернового ЭХМП с использованием более высокой концентрации нитрата натрия в рабочей среде и применением абразивных материалов повышенной зернистости

Получение поверхности высокого качества достигается при проведении операции по снижению шероховатое с Ra 1,25 мкм до Rz 0,05 мкм в два перехода- на первом - в качестве абразивногб м ате|Ьиала используется электрокорунд марок М 28 - М 14, 24 А на втором - окись хрома СгОз В качестве электролита применяется 15%-ный водный раствор нитрата натрия

Однако достижение низкой шероховатости при высоком качестве обработанной поверхности данный способ ЭХМП обеспечивает при значительных затратах времени обработки, составляющих около 1,8-2 2 ч на полирование 1 м2 обрабатываемой поверхности

Целью изобретения является повышение производительности процесса ЭХМП высоколегированных коррозионно-стойких сталей при сохранении низкой шероховатости и высокой чистоты обрабатываемой поверхности

Для достижения указанной цели в рабочую среду на основе суспензии окиси хрома в водном растворе нитрата натрия дополнительно введены полиоксиэтилен-полиоксипропилен.Ы N - тетра- (2-оксипропил)-1 3-ди; Минопропанол-2 (ПГТГОДП) общей формулы

A-OCHjtHjC)HCCH(CH31CH,0-A

N-CH.-CH-CHj-NCT A-OCHjtHjOHC нCH(CH31CHjO-A

где A-XCHJCHJO CH-CHJOUH прип -3 5 m 15 20,

сн, ,

и цис-1-0-(1-этил)-глицерин формулы cH2o(cHijCjH5

снон

iHjOH

при следующем соотношении компонентов, мае % NaNOa 10-15. Сг20з 10-15, ППТОДП 1,0-3,5; цич-1-0(1-этил)- глицерин 0,5-1,5, вода - остальное.

Положительный эффект может быть обусловлен сокращением времени, затрачиваемого на достижение треб/емой шероховатости поверхности, з.ч счет добавок органических веществ, способствующих

t-

формированию прианодного слоя позволяющего сделать более равномерным растворение всех фаз обрабатываемой стали, причем благоприятное действие добавки как ингибитора процесса ионизации металла анодной поверхности сопровождается увеличением гъемэ погледнрго повышением отражательной способности обрабатываемой поверхности вследствие образования на аноде ион-радикалов, способствующих увеличению числа активных функциональных групп в молекулах органических добавок, приводящему к росту ингибиторных свойств последних; склонностью органических добавок к образованию растворимых аквакомплексов с продуктами

анодного растворения обрабатываемого металла; адсорбцией на анодной поверхно сти органических добавок, обусловленной наличием в структуре последних гидро- ксильных, амино- и других функциональных

групп, улучшающей смачиваемость обрабатываемой поверхности и облегчающей диспергирование при механическом воздействии образующихся на анодной поверхности пленок, что облегчает и интенсифицирует процесс ЭХМП.

На анодной поверхности при ЭХМП может протекать процесс окисления цис-1-0- (1-этил)-глицерина

Н20 - Н+ + НО + е:

снго-с-нсн2-о-сн-он

снон с-н сн-он сн-он

СН2ОН СгН5СН2-ОН С2Н5 1

Анализ представленной схемы позволяет установить что кислотные свойства образующегося производного многоатомного спирта благодаря наличию в молекуле четырех ОН-групп выражены значительно сильнее, чем у глицерина, что и обуславливает получение при работе на рабочей среде предлагаемого состава более высокого по сравнению с известными электролитами качества обработанной поверхности.

В рабочих средах на основе суспензии абразива в водном растворе нитратов щелочных металлов, обладающих, таким образом, пассивирующими свойстёами,

образование взвешенного шлама происходит за счет непрерывного удаления притиром, трущимся о поверхность обрабатываемой детали, труднорастворимых продуктов анодного растворения, в осноэном представляющих собой гидрооксиды металлов Ме(ОН)п.

В присутствии органических добавок в нитратной среде возможно связывание переходящих в раствор ионов металла с молекулами органической добавки 6

образованием растворимых аквакомплекс- ных соединений

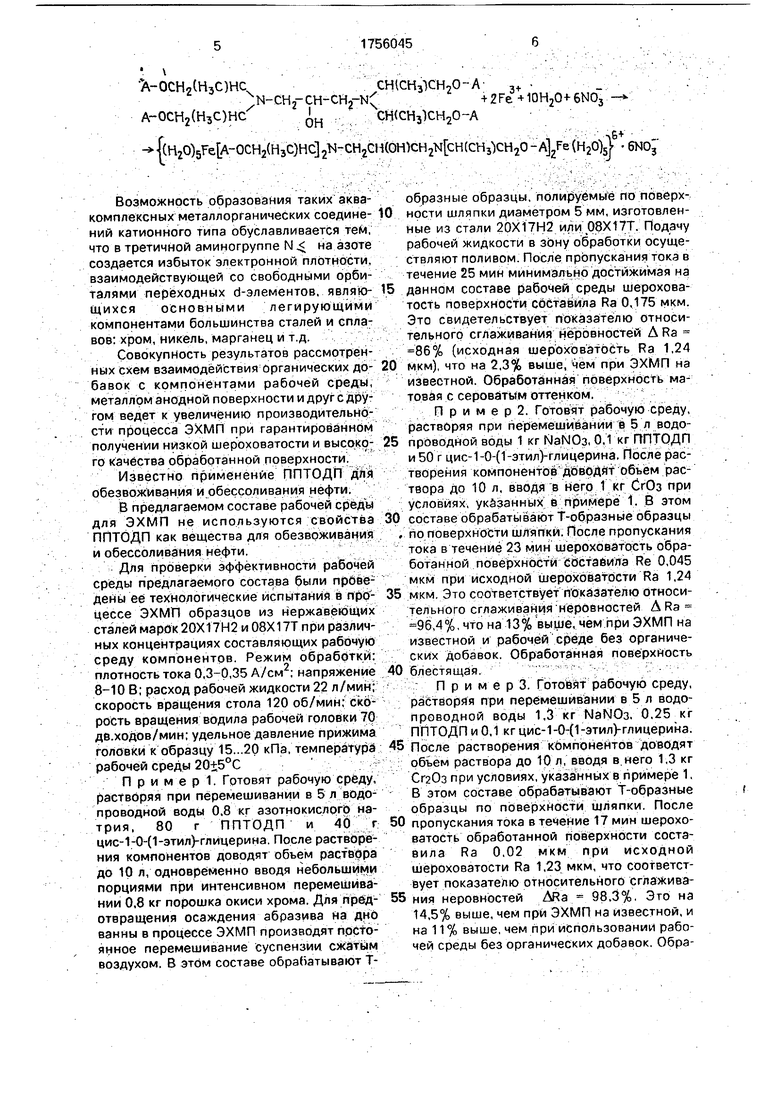

Для ионов железа Fe3 и ППТОДП йтот процесс, очевидно, можно представить следующей схемойCHICH3)CH,0-A 3+ - N-CH2-CH-CH2-N(+2Fe-HOH20+6N03

А-осн2(нэс)нсч

ArOCH2(H3C) )

((H20)5Fe A-OCH2(H3C)HC jN-CHjCHCmlCH CHCCHj lCHzO (H20)5j6 6NO,

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электрохимической размерной обработки сталей | 1991 |

|

SU1808551A1 |

| Электролит для электрохимической размерной обработки металлов | 1991 |

|

SU1815038A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2000 |

|

RU2163525C1 |

| Электролит для электрохимического маркирования стальных изделий | 1991 |

|

SU1757797A1 |

| Электролит для размерной электрохимической обработки | 1986 |

|

SU1397206A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1997 |

|

RU2119413C1 |

| Раствор для электрохимикомеханического полирования изделий | 1981 |

|

SU1006551A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЭРОЗИОННОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2428287C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1998 |

|

RU2134627C1 |

| Электролит для размерной электрохимической обработки сталей | 1990 |

|

SU1722722A1 |

Использование; обработка преимущественно высоколегированных коррозионно- стойких сталей. Сущность изобретения рабочая среда на основе суспензии окиси хрома в водном растворе нитрата натрия дополнительно содержит полиоксиэтилен- полиоксипропилен,,М -тетра-(2-оксипро- пил)- 1,3-диаминопропанол-2 и глицерин при следующем соотношении компонентов, мас.%: нитрат натрия 10-15; окись хрома 10-15; полиоксиэтилен-полиоксипропи- лен,М,М -тетра-(2-оксипропил)- 1,3-диаминоп- ропанол-2 1 0-3,5; цис-1-0-(1-этил)-глицерин 0,5-1,5; вода - остальное, 1 табл,

Возможность образования таких аква- комплексных металлорганических соединений катионного типа обуславливается тем, что в третичной аминогруппе N 4 на азоте создается избыток электронной плотности, взаимодействующей со свободными орби- талями переходных d-элементов, являющихся основными легирующими компонентами большинства сталей и сплавов: хром, никель, марганец и т.д.

Совокупность результатов рассмотренных схем взаимодействия органических добавок с компонентами рабочей среды, металлом анодной поверхности и друг с другом ведет к увеличению производительности процесса ЭХМП при гарантированном получении низкой шероховатости и высокого качества обработанной поверхности.

Известно применение ППТОДП для обезвоживания и обессоливания нефти.

В предлагаемом составе рабочей среды для ЭХМП не используются свойства ППТОДП как вещества для обезвоживания и обессоливания нефти.

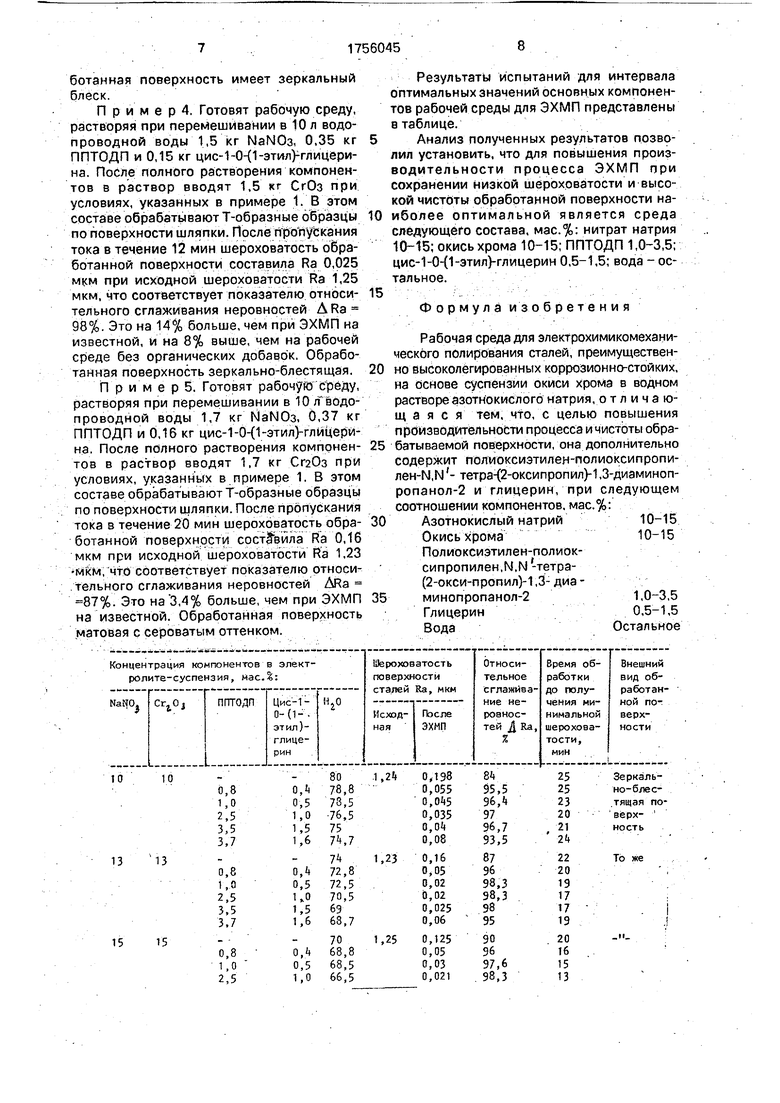

Для проверки эффективности рабочей среды предлагаемого состава были приведены ее технологические испытания в процессе ЭХМП образцов из нержавеющих сталей марок 20X17Н2 и 08Х17Т при различных концентрациях составляющих рабочую среду компонентов. Режим обработки: плотность тока 0,3-0,35 А/см ; напряжение 8-10 В; расход рабочей жидкости 22 л/мин; скорость вращения стола 120 об/мин: скорость вращения водила рабочей головки 70 дв.ходов/мин; удельное давление прижима головки к образцу 15...20 кПа, температура рабочей среды 20±5°С

П р и м е р 1. Готовят рабочую среду, растворяя при перемешивании в 5 л водопроводной воды 0.8 кг азотнокислого натрия, 80 г ППТОДП и 40 г цис-1-0-(1-этил)-глицерина. После растворения компонентов доводят объем раствора до 10 л, одновременно вводя небольшими порциями при интенсивном перемешивании 0,8 кг порошка окиси хрома. Для предотвращения осаждения абразива на дно ванны в процессе ЭХМП производят постоянное перемешивание суспензии сжатым воздухом. В этом составе обрабатывают Тобразные образцы, полируемые по поверхности шляпки диаметром 5 мм, изготовленные из стали 20Х17Н2 или 08Х17Т. Подачу рабочей жидкости в зону обработки осуществляют поливом. После пропускания тока в течение 25 мин минимально достижимая на

данном составе рабочей среды шероховатость поверхности составила Ra 0,175 мкм. Это свидетельствует показателю относительного сглаживания неровностей Д На 86% (исходная шероховатость Ra 1,24

мкм), что на 2,3% выше, чем при ЭХМП на известной. Обработанная поверхность матовая с сероватым оттенком.

П р и м е р 2. Готовят рабочую среду, растворяя при перемешивании в 5 л водопроводной воды 1 кг NaNOa, 0.1 кг ППТОДП и 50 г цис-1-0-(1-этил)-глицерина. После растворения компонентов доводят объем раствора до 10 л, вводя в него 1 кг СгОз при условиях, указанных в примере 1. В этом

составе обрабатывают Т-образные образцы по поверхности шляпки. После пропускания тока в течение 23 мин шероховатость обработанной поверхности составила Re 0,045 мкм при исходной шероховатости Ra 1,24

мкм. Это соответствует показателю относительного сглаживания неровностей ARa 96,4%, что на 13% выше, чем при ЭХМП на известной и рабочей среде без органических добавок. Обработанная поверхность

блестящая.

П р и м е р 3. Готовят рабочую среду, растворяя при перемешивании в 5 л водопроводной воды 1,3 кг №МОз. 0.25 кг ППТОДП и 0,1 кг цис-1-0-(1-этил)-глицерина.

После растворения компонентов доводят объем раствора до 10 л, вводя в него 1,3 кг Сг20з при условиях, указанных в примере 1, В этом составе обрабатывают Т-образные образцы по поверхности шляпки. После

пропускания тока в течение 17 мин шероховатость обработанной поверхности составила Ra 0,02 мкм при исходной шероховатости Ra 1,23 мкм, что соответствует показателю относительного сглаживания неровностей ARa 98.3%, Это на 14,5% выше, чем при ЭХМП на известной, и на 11 % выше, чем при использовании рабочей среды без органических добавок. Обработанная поверхность имеет зеркальный блеск

П р и м е р 4. Готовят рабочую среду, растворяя при перемешивании в 10 л водопроводной воды 1,5 кг МаМОз, 0,35 кг ППТОДП и 0,15 кг цис-1-0-(1-этил)-глицери- на. После полного растворения компонентов в раствор вводят 1,5 кг СгОз при условиях, указанных в примере 1. В этом составе обрабатывают Т-образные образцы по поверхности шляпки. После пропускания тока в течение 12 мин шероховатость обработанной поверхности составила На 0,025 мкм при исходной шероховатости Ra 1,25 мкм, что соответствует показателю относи- тельного сглаживания неровностей A Ra 98%. Это на 14% больше, чем при ЭХМП на известной, и на 8% выше, чем на рабочей среде без органических добавок, Обработанная поверхность зеркально-блестящая.

П р и м е р 5. Готовят рабочую среду, растворяя при перемешивании в 10 п водопроводной воды 1,7 кг NaNOs, 0,37 кг ППТОДП и 0,16 кг цис-1-0-(1-этил)-глицерина. После полного растворения компонен- тов в раствор вводят 1,7 кг Сг20з при условиях, указанных в примере 1. В этом составе обрабатывают Т-образные образцы по поверхности шляпки. После пропускания

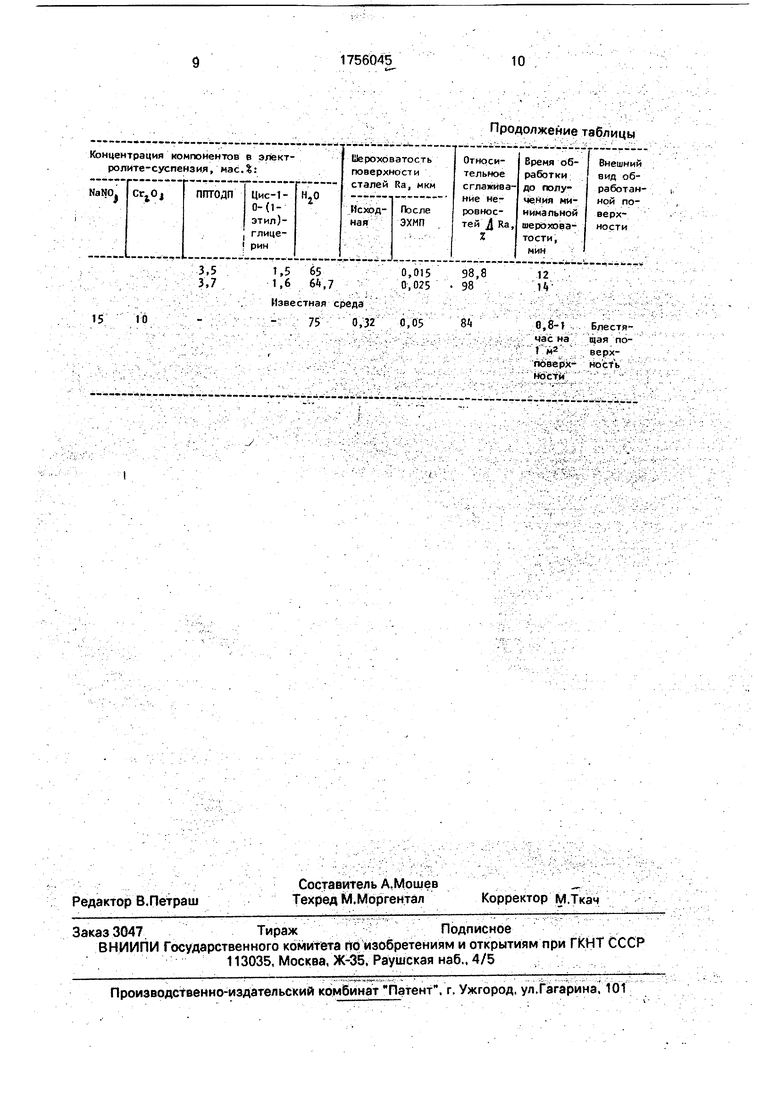

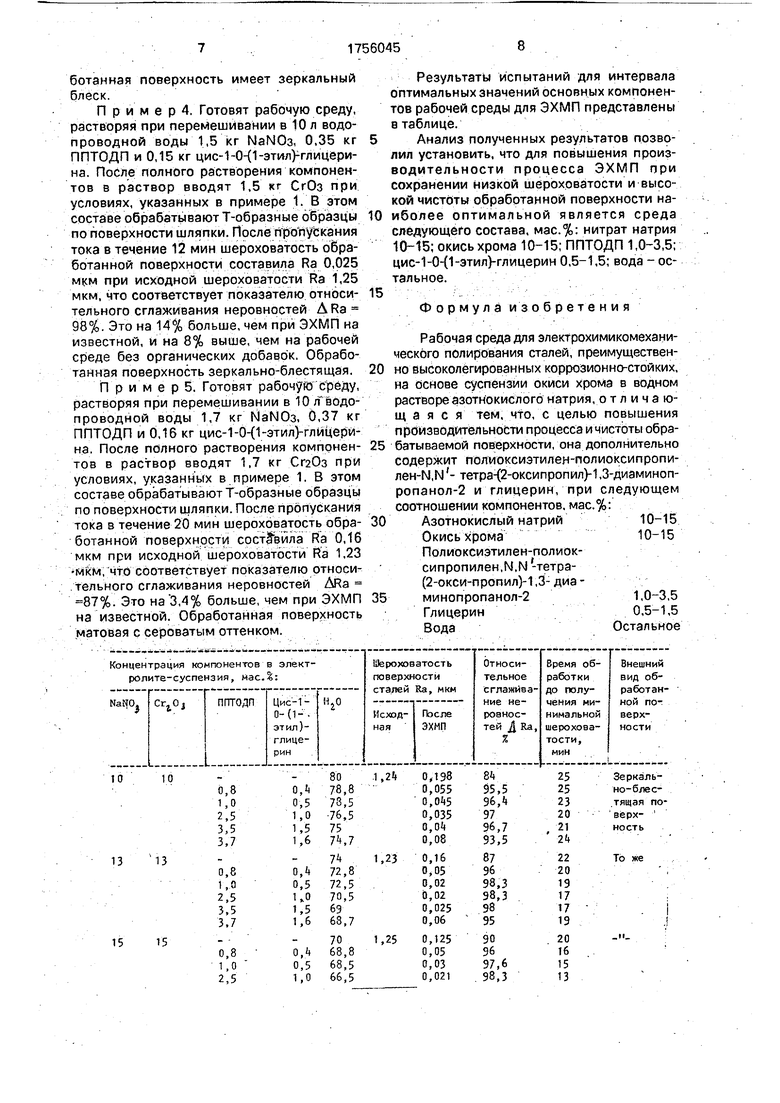

Результаты испытаний для интервала Оптимальных значений основных компонентов рабочей среды для ЭХМП представлены в таблице.

Анализ полученных результатов позволил установить, что для повышения производительности процесса ЭХМП при сохранении низкой шероховатости и высокой чистоты обработанной поверхности наиболее оптимальной является среда следующего состава, мас.%: нитрат натрия 10-15; окись хрома 10-15; ППТОДП 1,0-3,5; цис-1-0-{1-этил)-глицерин 0,5-1,5; вода - остальное.

Формула изобретения

Рабочая среда для электрохимикомехани- ческого полирования сталей, преимущественно высоколегированных коррозионно-стойких, на основе суспензии окиси хрома в водном растворе азотнокислого натрия, отличающаяся тем. что, с целью повышения производительности процесса и чистоты обрабатываемой поверхности, она дополнительно содержит полиоксиэтилен-полиоксипропи- лен-N.N - тетра-(2-оксипропил}-1,3-диаминоп- ропанол-2 и глицерин, при следующем соотношении компонентов, мас.%:

15

to

Известная среда 75OJ2

Продолжение таблицы

84

8,8-fБлестячас нащая по1 м2верхповерх-носТьности

| Справочник по электрохимическим и электрофизическим методам обработки | |||

| / Под ред | |||

| В.А.Волосатова.-Л.: Машиностроение, 1988, с | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

Авторы

Даты

1992-08-23—Публикация

1990-06-19—Подача