Изобретение относится к технике управления автоматизированными листош- тамповочиыми, резательными и другими комплексами, обрабатывающими тонколистовые заготовки с применением промышленных роботов и манипуляторов.

Существует проблема устранения аварийных ситуаций в работе автоматизированных обрабатывающих комплексов, возникающих при попадании сдвоенных заготовок в зону обработки (например, заклинивание пресса) вследствие схвата рукой робота и передачи в зону обработки не одной, а двух и более заготовок из-за недостаточной технологической подготовки предназначенных к обработке заготовок.

Известно устройство контроля захвата листовой заготовки рукой промышленного робота, которое содержит бесконтактный магнитоуправляемый датчик наличия заготовки, смонтированный на захвате руки промышленного робота, соединенной с системой управления робототехническим комплексом. Устройство снабжено также дополнительным бесконтактным магнито- управляемым датчиком определения сдвоенности заготовки, закрепленным на основании руки промышленного робота опсь Ј

позитмо датчику наличия заготовки на регулируемом расстоянии от последнего по вер- тикали, большем, чем две толщины листовой заготовки, и также соединенным с системой управления робототехническим комплексом. Каждый магнитоуправляемый датчик выполнен в виде двух дифференциально установленных магнитов, Недостатком известного устройства является низкая надежность контроля толщины заготовки вследствие раэбалансйровки датчиков в процессе работы, приводящих к искажению выходных данных. Невысокая надежность устройства также обусловлена необходимостью постоянной подстройки датчиков с помощью микрометрических винтов на заданную толщину заготовки.

Известно устройство контроля захвата листовой заготовки рукой промышленного робота, содержащее соединенные с системой управления робототехничерким комплексом, закрепленные на основании промышленного робота под рукой робота бесконтактные электромагнитные датчики наличия заготовки, контроля количества заготовок и датчик опроса.

К недостатками этого устройства относится невысокая надежность определения толщины заготовки в схвате руки робота вследствие отрицательного влияния колебания руки робота в момент измерения, осуществляемого в процессе движения руки робота.

Известно также устройство для контроля систем управления подачей заготовок в штамповочных агрегатах, содержащее, связанное с системой управления робототехническим комплексом, фотодатчик перемещения заготовки с излучателем и приемником, блок умножения, регистр, дифференцирующий элемент, генератор единичного импульса, счетчик, триггер, ключ, элемент задержки, генератор эталонных импульсов, компаратор. Устройство позволяет измерять толщину заготовки путем подсчета числа импульсов стабильной частоты на интервале времени перемещения торца заготовки между элементами фотопары датчика перемещения с последующим сравнением с заготовкой,принятой за эталон, данные о котором зафиксированы в устройстве с помощью блока умножения и регистра.

К недостаткам этого устройства относится невысокая надежность измерения, вследствие отрицательного влияния в момент определения датчиком толщины зйго- товки колебания руки робота и нестабильности скорости ее подъема. Кроме того, к недостаткам устройства относится также невысокая надежность вследствие возможности ложного срабатывания датчика о сдвоенности заготовки в случае наличия на поверхности контролируемой заготовки

посторонних включений (масла, грязи и т.п.), а также при наличии у края заготовки технологического брака (коробления, изгиба и т.п.).

Необходимость проведения операции

повторной калибровки устройства на каждую из толщин заготовок различных партий и при изменении скорости подъема руки робота в начальной фазе после пуска комплекса до достижения полной приработки рабочих органов комплекса также свидетельствует о недостатках известного устройства.

В качестве прототипа выбран датчик толщины листового материала, содержащий

датчик, расположенный рядом с механизмом, подающим листовой материал, вырабатывающий сигналы, пропорциональные толщине листов материала, выходящих из подающего механизма. Мнйгобитовый двоичный сигнал, представляющий толщину подаваемого листа материала, посылается для хранения в запоминающее устройство. Многобитовые сигналы, представляющие толщину последовательно подаваемых

впоследствии листов материала сравниваются в компараторе с хранимым двоичным сигналом. Когда толщина последующего листа материала превышает толщину начального листа, компаратор выдает сигнал

ошибки, который обнаруживается включающимся при этом детектором. Обнаружение сигнала ошибки используется для отвода соответствующего листа материала от подающего механизма.

К недостаткам этого устройства относится невысокая его надежность, обусловленная возможностью ложного срабатывания датчика о сдвоенности заготовки. Ложное срабатывание возникает

вследствие возможного превышения допуска на разброс параметров по толщине, заложенного в устройстве, следствие наличия у контролируемой заготовки технологического брака (коробления, изгиба и т.п.) на

поверхности ее посторонних включений (масла, грязи и т.п.). Расширение же диапазона допуска на разброс параметров по толщине резко увеличивает число аварийных ситуаций, что ведет к большим материальным затратам применительно к листоштам- пооочному производству, вследствие заклинивания заготовок в штампе.

Недостатком данного устройства также является необходимость проведения этапа

калибровки устройства на толщину заготовок различных партий с необходимым допуском на разброс параметров по толщине.

Таким образом, данное устройство имеет низкую надежность в работе.

Целью изобретения является повышение надежности работы.

Поставленная цель достигается тем. что в устройстве для контроля подачи листовой заготовки, содержащем последовательно соединенные датчик толщины листовой заготовки, блок преобразования сигнала, клю- чевой элемент, элемент памяти и компаратор, выход которого связан с соответствующим входом блока управления, в него введены пороговый элемент и счетчик, первый вход которого соединен с выходом компаратора, второй вход счетчика соединен с выходом блока управления, а выход счетчика - со вторым входом блока управления, при этом выход блока преобразования сигнала через пороговый элемент связан с третьим входом ключевого элемента, выход которого также подключен ко второму входу компаратора. При этом датчик толщины листовой заготовки выполнен в виде излучающей катушки индуктивности/подключенной к генератору переменного сигнала, и приемной катушки индуктивности, подключенной к блоку преобразования сигнала, и упомянутые катушки расположены соосно и с зазором относительно друг друга на соответствующих держателях, установленных автономно относительно руки робота на позиции контроля.

Выполнение устройства в соответствии с предложенной схемой позволяет определять толщину заготовки с допустимым технологическим браком (короблением. изгибом), а также с наличием на поверхности заготовки посторонних включений (масла, грязи и т.п.), за счет того, что датчик толщины листовой заготовки реагирует только на толщину самой заготовки.

Кроме того, электрическая схема заявляемого устройства позволяет осуществлять контроль параметров толщины заготовки путем сравнения с предыдущей заготовкой при постоянном обновлении данных в элементе памяти, тем самым лючая влияние разбалансировки элементов контролирующего устройства и рабочих органов робота, повышая надежность работы устройства.

Электрическая схема предусматривает осуществление остановки работы робото- технического комплекса при многократном (например, равном четырем) несхвате заготовки рукой робота или многократном схва- те сдвоенной заготовки, тем самым исключая непроизводительное функционирование комплекса, что также повышает надежность. Размещение излучающей и приемной катушек датчика соосно с зазором и закрепление их ма двух держателях связанных механически с рукой робота,по- вышает надежность устройства за счет исключения негативного влияния колебания

0 руки робота на процесс контроля толщины заготовки.

Таким образом, представленное схемное решение устройства при размещении катушек индуктивности еоосно и с зазором

5 относительно друг друга на соответствующих держателях, установленных автономно относительно руки робота на позиции контроля, обеспечивает надежность работы устройства для контроля подачи листовой

0 заготовки. .

Устройств для контроля подачи листовой заготовки со схемным решением„иден- тичным предложенному, осуществляющих контроль толщины заготовки путём сравне5 ния с толщиной предыдущей заготовки за счет постоянного возобновления данных в блоке памяти, имеющих автоматическое отключение при непроизводительном функционировании робота, в которых влияние

0 колебаний рабочих органов на процесс определения толщины заготовки Отсутствует, не выявлены в других технических решениях при изучении данной и смежной области техники,

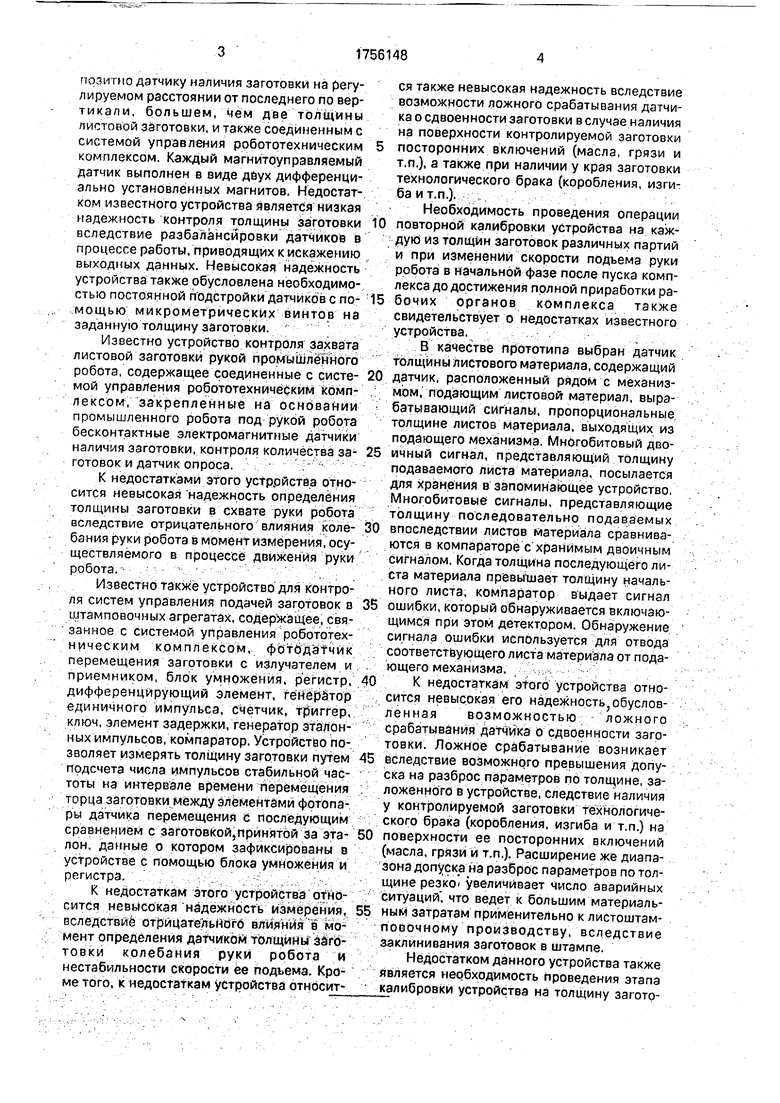

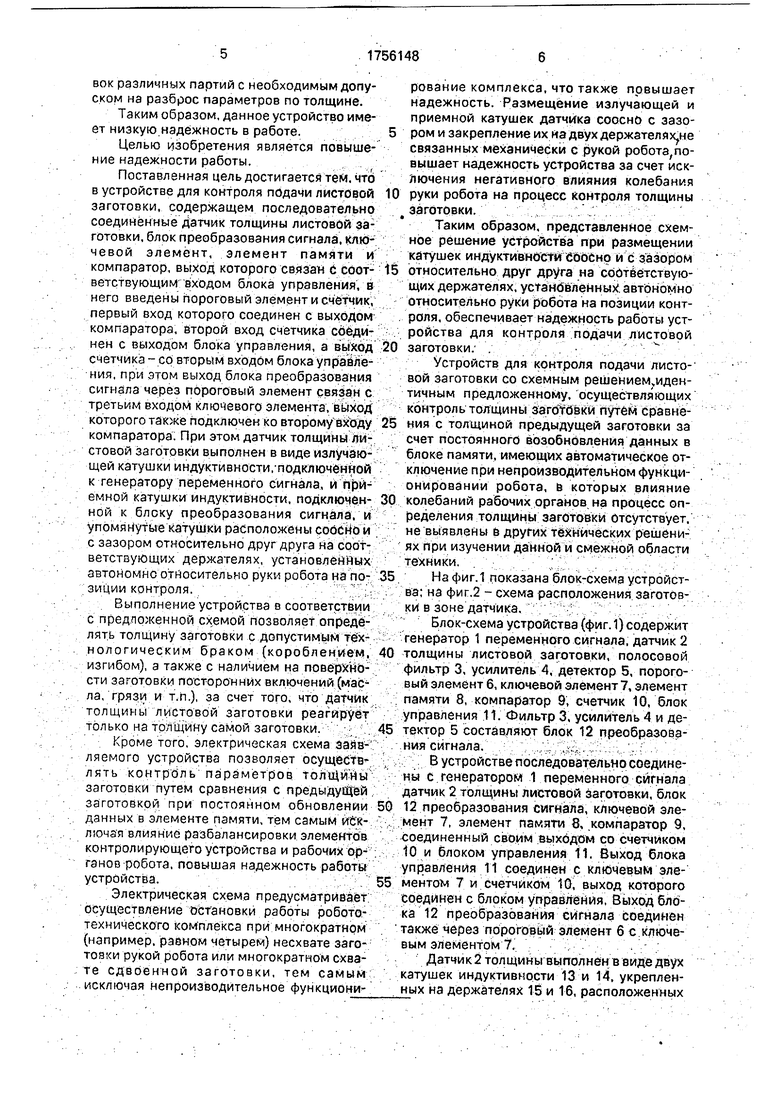

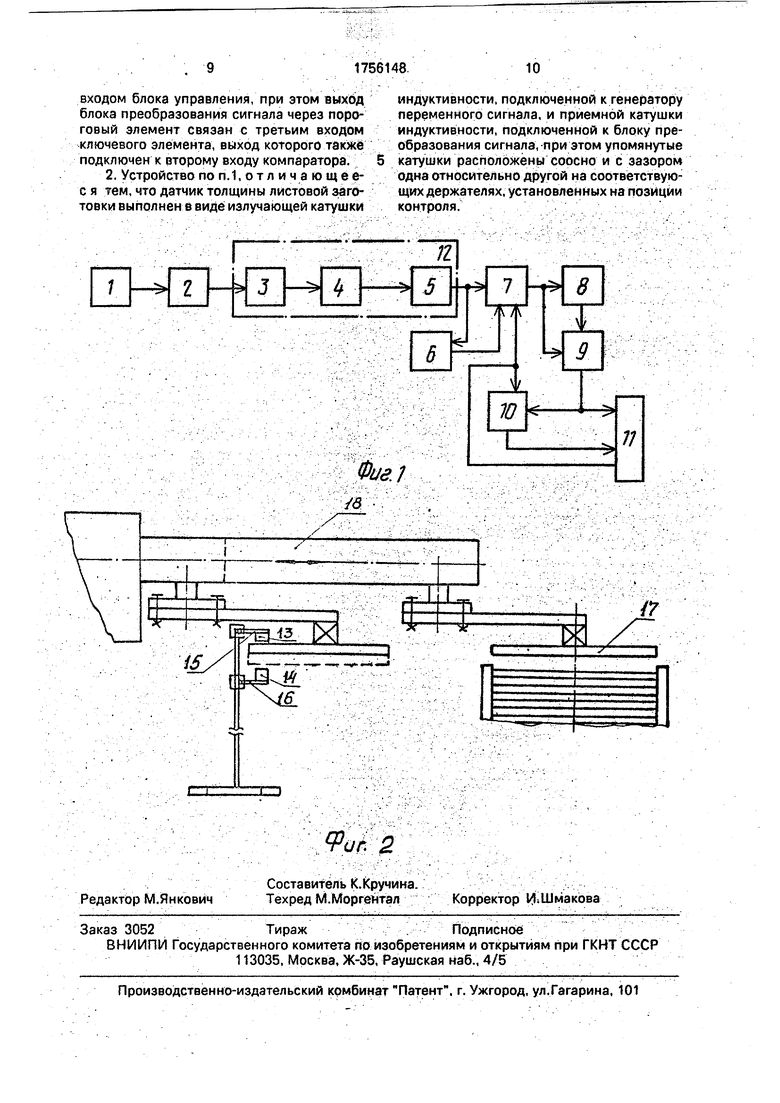

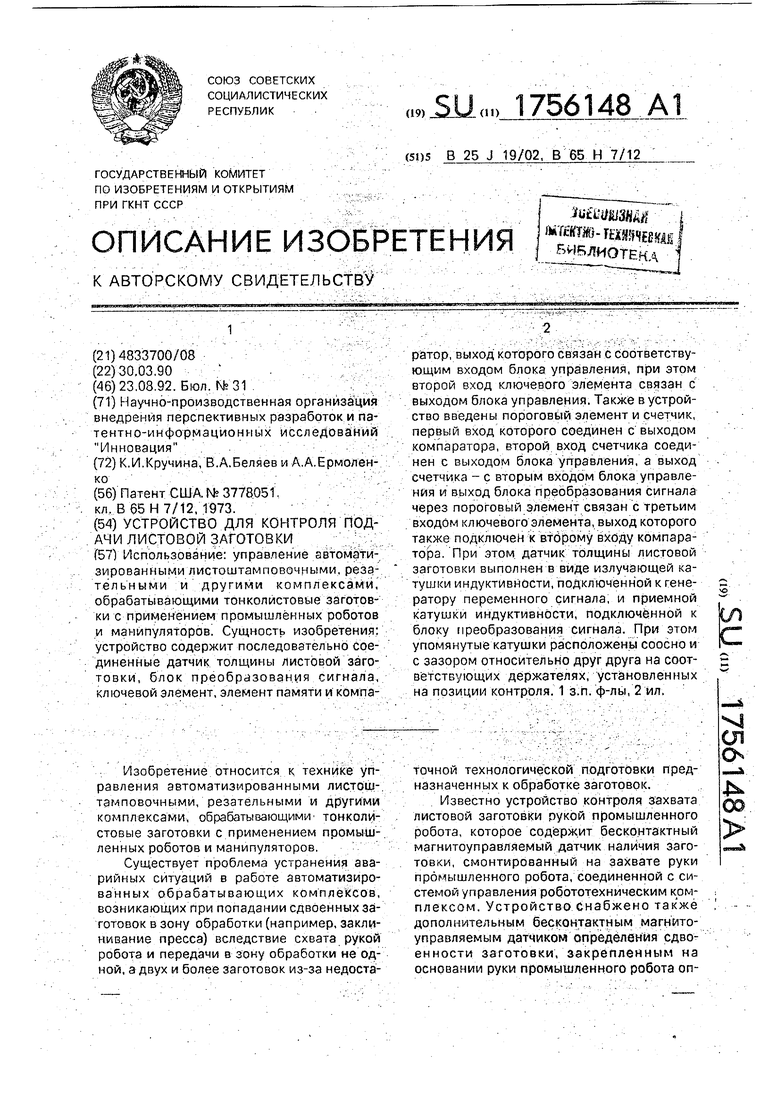

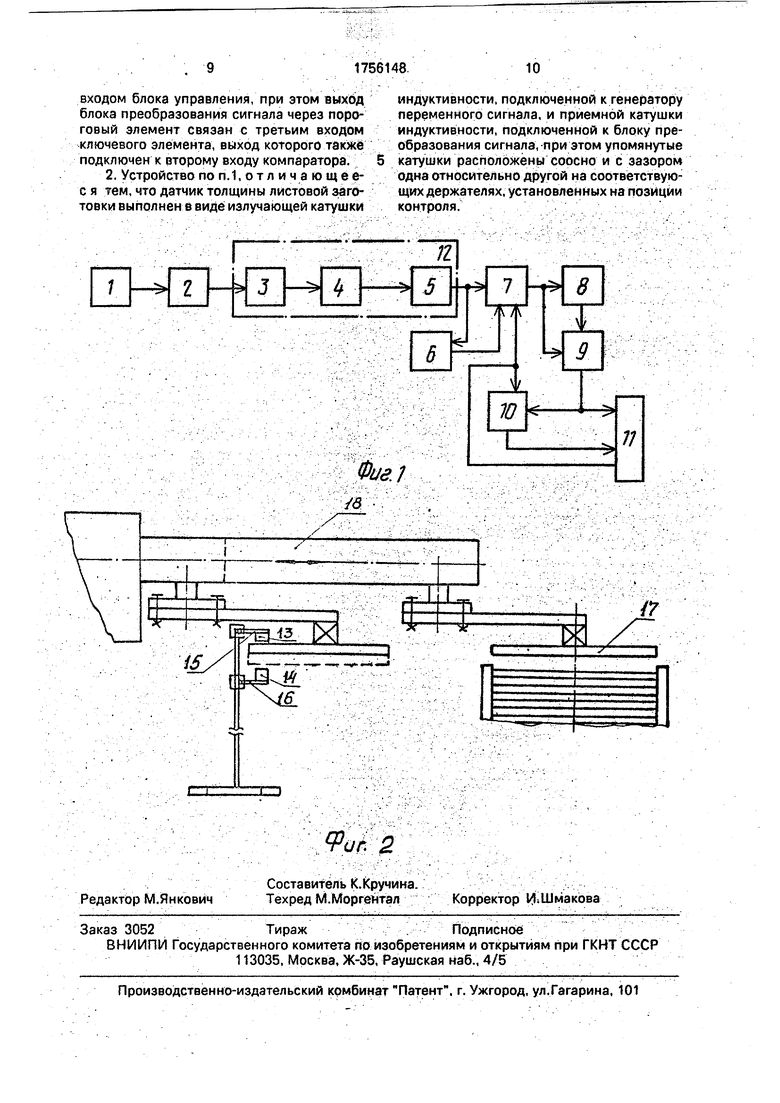

5 На фиг. 1 показана блок-схема устройства; на фиг.2 - схема расположения заготовки в зоне датчика.

Блок-схема устройства (фиг. 1) содержит генератор 1 переменного сигнала, датчик 2

0 толщины листовой заготовки, полосовой фильтр 3, усилитель 4, детектор 5, пороговый элемент 6, ключевой элемент, элемент памяти 8, компаратор 9, счетчик 10, блок управления 11. Фильтр 3, усилитель 4 и де5 тектор 5 составляют блок 12 преобразования сигнала.

В устройстве последовательно соединены с генератором 1 переменного сигнала датчик 2 толщины листовой заготовки, блок

0 12 преобразования сигнала, ключевой элемент 7, элемент памяти 8, компаратор 9, соединенный своим выходом со счетчиком 10 и блоком управлений 11. Выход блока управления 11 соединен с ключевым эле5 ментом 7 и счетчиком 10, выход которого соединен с блоком управления, Выход блока 12 преобразования сигнала соединен также через пороговый элемент б с ключевым элементом 7.

Датчик 2 толщины выполнен в виде двух катушек индуктивности 13 и 14, укрепленных на держателях 15 и 16, расположенных

соосно и с зазором, чтобы между ними проходила заготовка 17. Держатели установлены автономно относительно руки робота 18 на позиции контроля.

Устройство работает следующим обра- зом.

Основному рабочему циклу контроля толщины заготовки предшествует этап калибровки, осуществляющийся следующим образом. С генератора 1 переменного сиг- нала электрический сигнал постоянной амплитуды и частоты поступает на датчик 2 толщины заготовки. Контролируемая заготовка 17 помещается в зону датчика между излучающей 13 и приемной 14 катушками, Электромагнитное поле датчика 2 толщины заготовки ослабевает до знамения, соответствующего толщине заготовкой поступает в блок 12 преобразования сигнала. В блоке 12 сигнал поступает на полосовой фильтр 3. выделенный полезный сигнал с полосового фильтра 3 поступает на усилитель 4. Усиленный сигнал, проходя через детектор 5 с блока 12 преобразования сигнала, поступает через ключевой элемент 7 в элемент памяти 8, в котором фиксируется максимальное значение амплитуды рабочего сигнала и поступает на один из входов компаратора 9, через который сигнал поступает в блок управления 11. Зафиксированное значение максимальной амплитуды рабочего сигнала в элементе памяти является эталонным для сравнения с электрическим сигналом, соответствующим толщине последующей контролируемой заготовки.

Основной рабочий цикл работы устройства повторяет прохождение сигнала этапа калибровки до момента выхода сигнала с ключевого элемента 7. С выхода ключевого элемента 7 сигнал поступает в элемент па- мяти 8, где фиксируется значение вновь поступившего сигнала,и на второй вход компаратора 9, где осуществляется сравнение величины поступившего рабочего сигнала с зафиксированным предыдущим. Если величина рабочего сигнала сравнима или больше максимального значения сигнала в элементе памяти 8, то происходит срабатывание компаратора 9 и появляется сигнал, поступающий в блок управления 11, позволяющий продолжать очередность операций робота.

В том случае, если величина рабочего сигнала значительно меньше максимального значения сигнала в элементе памяти 8, что соответствует схвату сдвоенной заготовки 17 рукой робота 18, то сигнал на выходе компаратора 9 отсутствует. Это является сигналом к сбросу заготовки 17 и возврату руки робота 18 в исходное положение для начала нового цикла технологической операции.

Момент открытия ключевого элемента 7 задается блоком управления 11 и соответствует моменту нахождения заготовки 17 в зоне датчика 2 и наличие управляющего сигнала фиксируется счетчиком 10. При наличии сигнала на выходе компаратора 9 показания счетчика 10 анулируются . При отсутствии сигнала на выходе компаратора 9 показания счетчика 10 не анулируются и при отсутствии сигнала на выходе компаратора 9 последующего рабочего цикла суммируются. Устройство предусматривает, например, четырехкратное суммирование числа открытий ключевого элемента 7, что соответствует четырехрэзовому взятию сдвоенной заготовки 17 рукой робота 18 с последующим их сбросом.

При подсчете счетчиком 10 количества открытий ключевого элемента 7,равном четырем, на выходе счетчика 10 появляется сигнал Авария, поступающий в блок управления 11 и предусматривающий останов комплекса.

При отсутствии заготовки 17 в зоне датчика 2 в момент открытия ключевого элемента 7, зафиксированного счетчиком в приемной катушке 14 датчика 2 наводится сигнал значительно большей амплитуды, чем при наличии заготовки 17 в зоне датчика 2. Для предотвращения попадания сигнала в блок памяти в момент открытия ключевого элемента 7. предусмотрена блокировка ключевого элемента 7, осуществляемая прохождением сигнала большой амплитуды с выхода блока 12 преобразования сигнала на один из входов ключевого элемента 7. При повторном несхвате заготовки 17 рукой робота 18 счетчиком 10 осуществляется суммирование управляющих сигналов для открытия ключевого элемента 7, и при достижении четырехразового значения также срабатывает сигнал Авария.

Формула изобретения

1. Устройство для контроля подачи листовой заготовки, содержащее последовательно соединенные датчик толщины листовой заготовки, блок преобразования сигнала, ключевой элемент, элемент памяти и компаратор, выход которого связан с соответствующим входом блока управления, при этом второй вход ключевого элемента связан с выходом блока управления, отличающееся тем, что, с целью повышения надежности работы, в него введены пороге- вый элемент и счетчик, первый вход которого соединен с выходом компаратора, второй вход счетчика соединен с выходом блока управления, а выход счетчика - с вторым

входом блока управления, при этом выход блока преобразования сигнала через пороговый элемент связан с третьим входом ключевого элемента, выход которого также подключен к второму входу компаратора.

2. Устройство поп.1,отличающее- с я тем, что датчик толщины листовой заготовки выполнен в виде излучающей катушки

индуктивности, подключенной к генератору переменного сигнала, и приемной катушки индуктивности, подключенной к блоку преобразования сигнала,-при этом упомянутые катушки расположены соосно и с зазором одна относительно другой на соответствующих держателях, установленных на позиции контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля систем управления подачей заготовок в штамповочных агрегатах | 1983 |

|

SU1208537A1 |

| Индуктивный преобразователь | 1984 |

|

SU1326983A1 |

| Устройство для перемещения листового материала к обрабатывающей машине | 1988 |

|

SU1556801A1 |

| Робот к листоштамповочному прессу | 1983 |

|

SU1098624A1 |

| Устройство для управления автоматизированным прессовым оборудованием | 1983 |

|

SU1131678A1 |

| Система контроля сдвоенности деталей | 1987 |

|

SU1437678A1 |

| Система управления роботом для листоштамповочного пресса | 1984 |

|

SU1234219A1 |

| Устройство для селекции признаков подвижных объектов | 1989 |

|

SU1691860A1 |

| Система управления для объектов с переменным запаздыванием | 1986 |

|

SU1383291A1 |

| Робот к листоштамповочному прессу | 1988 |

|

SU1542672A1 |

Использование: управпение автоматизированными листоштамповочными, резательными и другими комплексами, обрабатывающими тонколистовые заготовки с применением промышленных роботов и манипуляторов. Сущность изобретения: устройство содержит последовательно соединенные датчик толщины листовой заготовки, блок преобразования сигнала, ключевой элемент, элемент памяти и компаратор, выход которого связан с соответствующим входом блока управления, при этом второй вход ключевого элемента связан с выходом блока управления. Также в устройство введены пороговый элемент и счетчик, первый вход которого соединен с выходом компаратора, второй вход счетчика соединен с выходом блока управления, а выход счетчика - с вторым входом блока управления и выход блока преобразования сигнала через пороговый элемент связан с третьим входом ключевого элемента, выход которого также подключен к второму входу компаратора. При этом датчик толщины листовой заготовки выполнен в виде излучающей катушки индуктивности, подключенной к генератору переменного сигнала, и приемной катушки индуктивности, подключенной к блоку преобразования сигнала. При этом упомянутые катушки расположены соосно и с зазором относительно друг друга на соответствующих держателях, установленных на позиции контроля. 1 з.п. ф-лы, 2 ил.

Л

47

| Патент США | |||

| № 3778051 кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-08-23—Публикация

1990-03-30—Подача