Изобретение относится к машиностроению, в частности к конструкции систем унравления оборудованием для обработки давлением.

Цель изобретения - повышение надеж- ности за счет более точного контроля количества заготовок, достигаемого введением в систему управления обратной связи по тол- ш,ине заготовок.

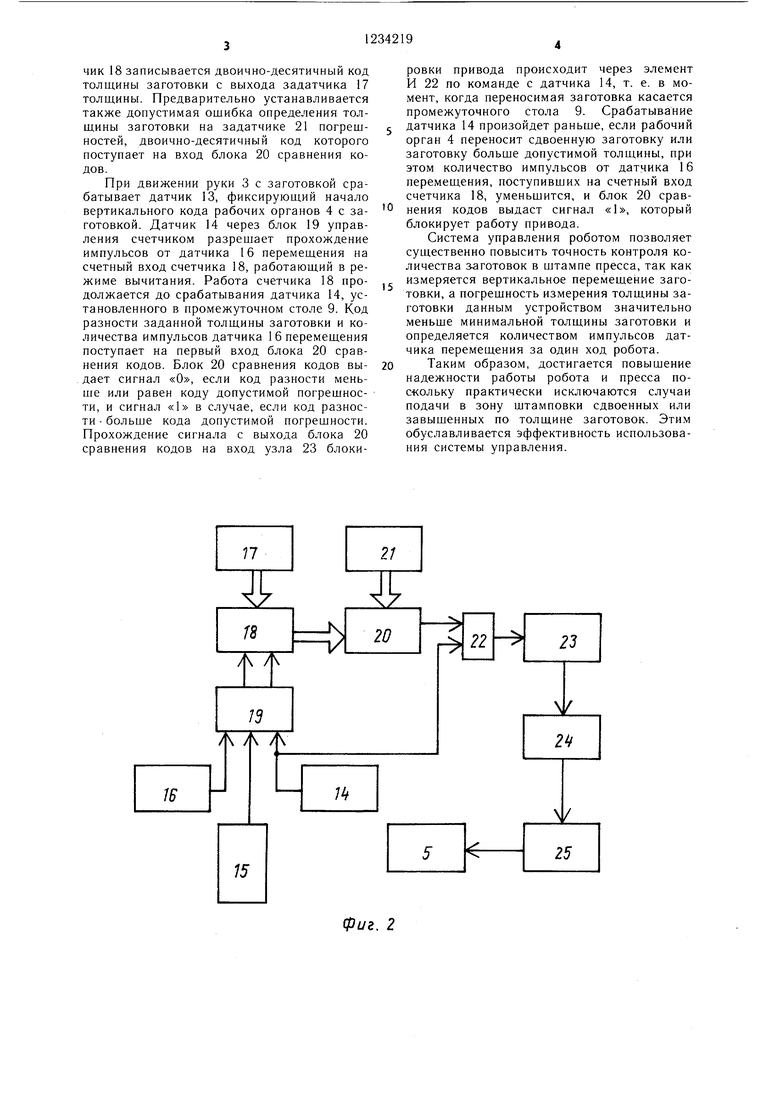

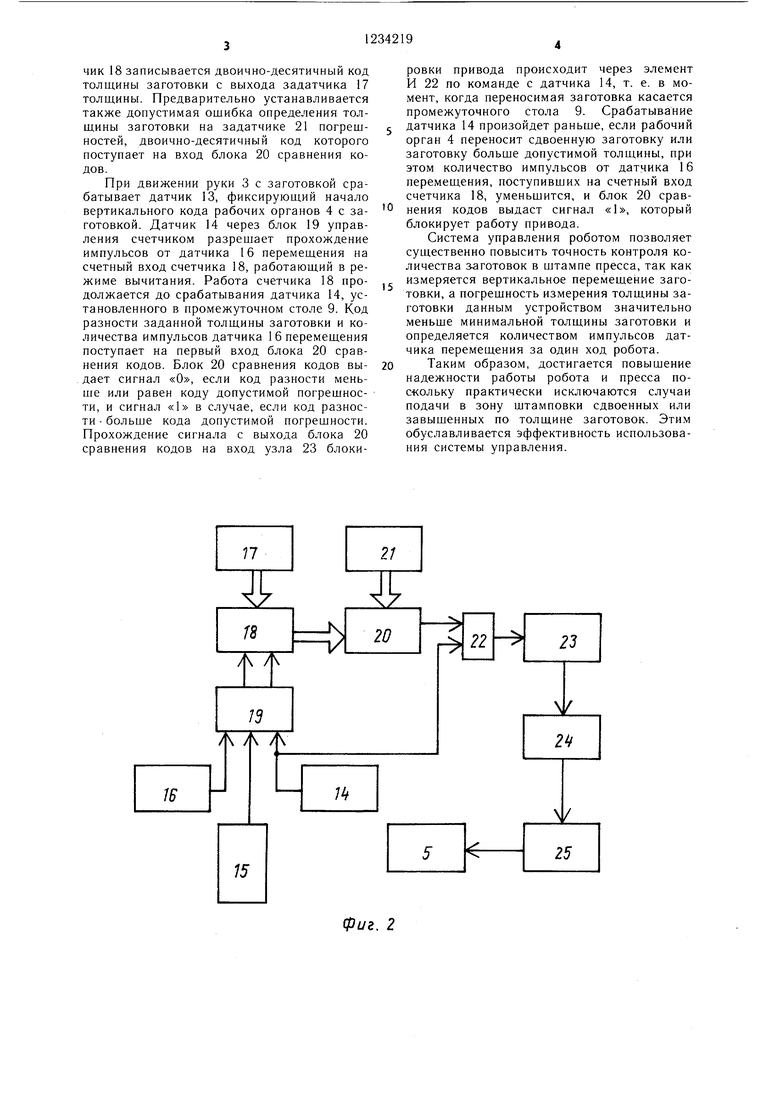

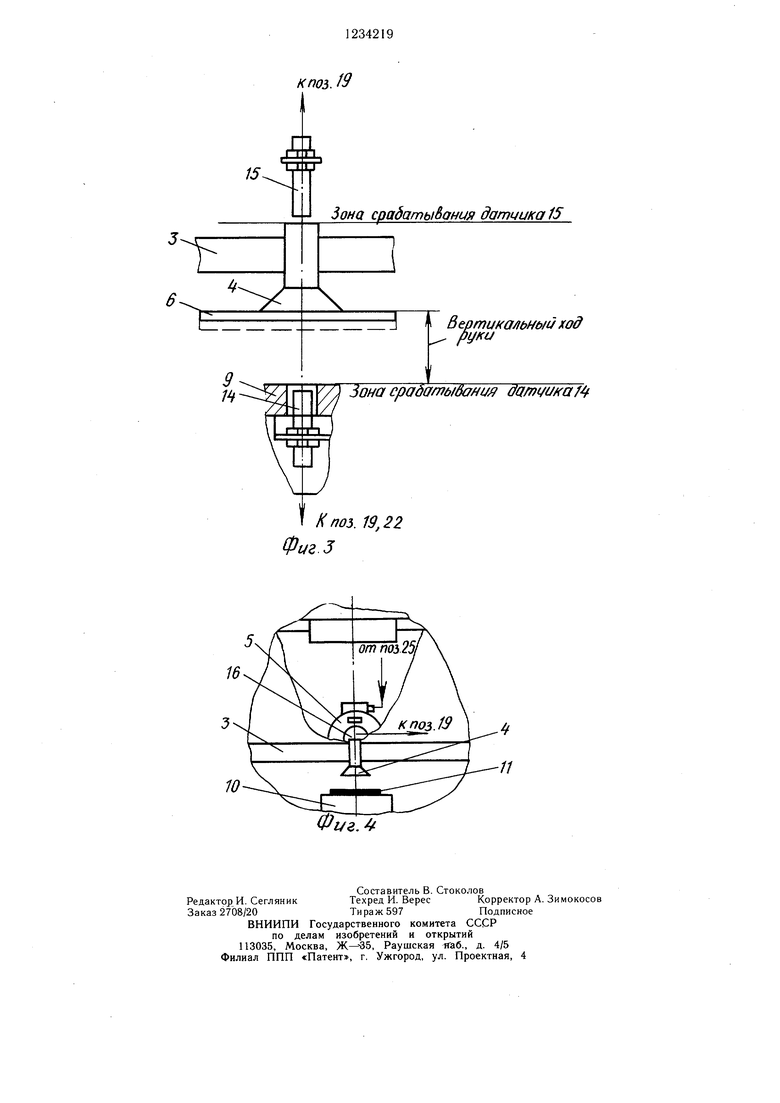

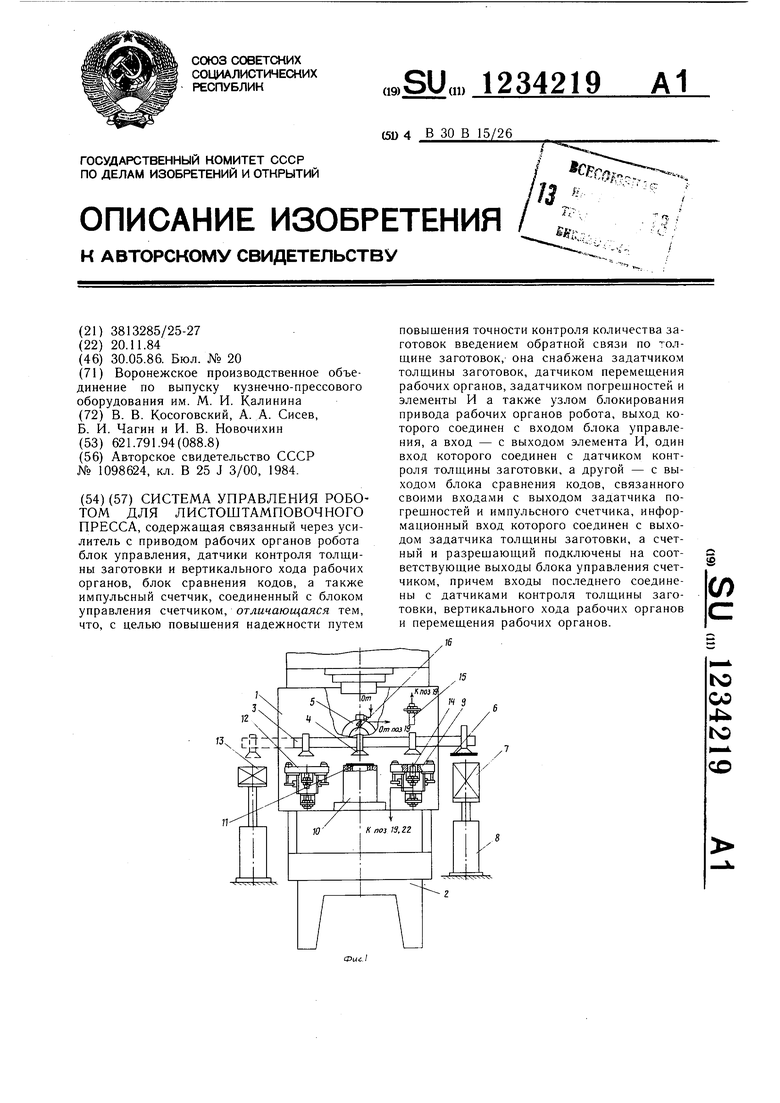

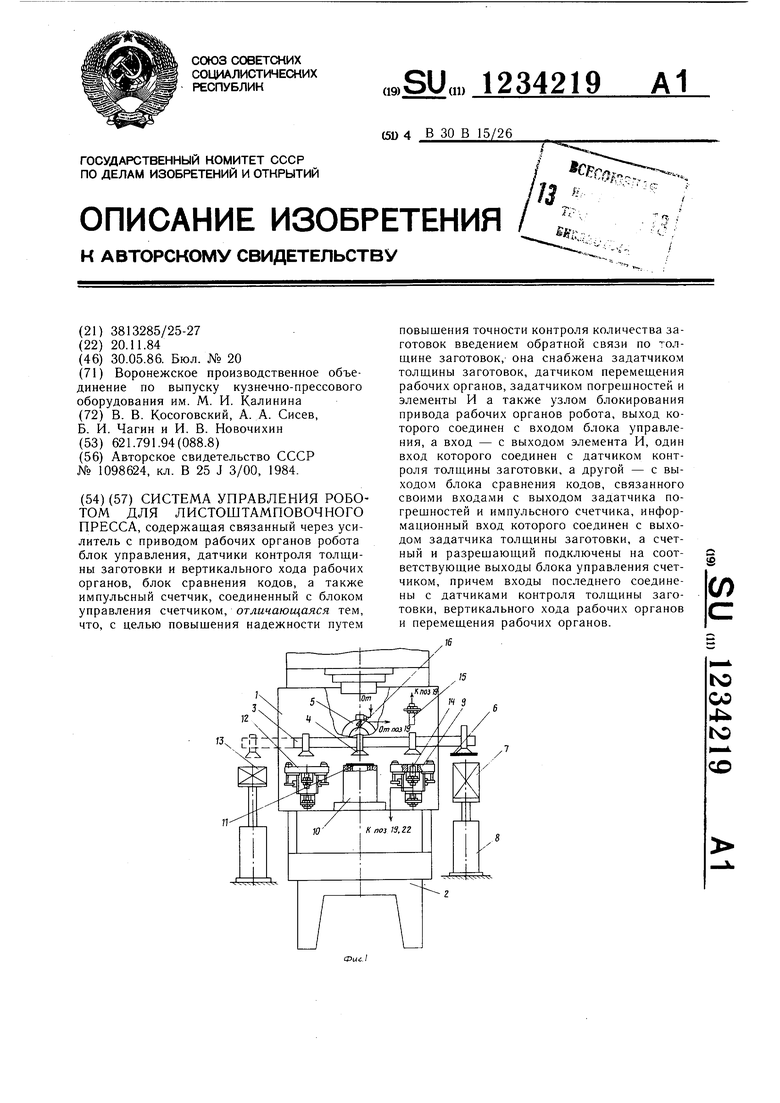

На фиг. 1 приведена схема робота с прессом; на фиг. 2 - блок-схема системы управления; на фиг. 3 - размешение датчика на узле робота (согласно фиг. 1); на фиг. 4 - то же.

Робот 1 установлен на станине 2 пресса и содержит руку 3, несущую рабочие ор- ганы 4, привод 5. Материал (заготовки) 6 укладывают в стопу 7 на манипуляторе 8.

Робот содержит также промежуточный стол 9, где перед подачей заготовок 6 в штамп 10 осуш.ествляется их ориентация. Готовое изделие 11 после обработки в штам- пе 10 переносится на второй промежуточ-- ный стол 12, который служит для ориентации готовых изделий перед их переносом в сторону 13. В промежуточном столе 9 закреплен датчик 14, который служит для контроля толш,ины заготовки 6. На роботе 1 установлен также датчик 15, служащий для фиксирования начала вертикального хода руки 3 с рабочими органами 4. На валу привода 5 установлен датчик 16 перемещения робота..

Система (фиг. 2) содержит также задат- чик 17 толщины заготовки, выход которого соединен с информационным входом импульсного счетчика 18, счетный вход которого соединен с первым выходом блока 19 управления счетчиком, а вход разрешения записи связан со вторым выходом блока 19 управления счетчиком. Первый вход блока 19 управления счетчиком связан с выходом датчика 16 перемещения робота, второй вход - с выходом датчика 15, а третий вход - с выходом датчика 14. Информация о выходе импульсного счетчика 18 поступает на первый вход блока 20 сравнения кодов, второй вход которого соединен с выходом за- датчика 21 погрещностей. Выход блока 20 сравнения кодов соединен с первым входом элемента И 22, второй вход которого связан с выходом датчика 14, а выход - со входом узла 23 блокировки привода, выход которого соединен со входом блока 24 управления. Выход блока 24 управления связан со входом усилителя 25, выход которо- го соединен с приводом 5 (выполненным например, в виде асинхронного электродвигателя с редуктором).

Система управления роботом для лис- тоштамповочного пресса работает следующим образом.

В исходном положении рука 3 с закрепленными на ней рабочими органами 4 находится в крайнем правом положении, причем

0

5

0 Q

5

последние устанавливаются соответственно над стопой 7 заготовок, двумя промежуточными столами 9 и 12 и штампом 10 пресса. Конструкция привода руки 3 обеспечивает ее перемещение при транспортировке заготовок и готовых изделий с одной позиции на другую по П-образной траектории. При включении привода 5 асинхронного двигателя рука 3 опускается вниз, берет заготовку из стопы 7 и вместе с заготовкой поднимается вверх. Постоянный уровень стопы 7 поддерживается за счет периодического подъема манипулятора 8. Затем рука 3 движется влево (фиг. 1) на величину шага подачи и опускается вниз, устанавливая заготовку на первый промежуточный стол 9, на котором происходит ориентирование заготовки и осуществляется контроль количества подаваемых в штамп 10 пресса заготовок (контроль толщины), после чего она готова к переносу в штамп 10 пресса. Рука 3 идет вправо и цикл повторяется. За сле- дуюший ход ориентирования заготовка со стола 9 укладывается в штамп 10, а новая заготовка из стопы 7 - на стол 9. Затем готовое изделие 11 переносится на второй промежуточный стол 12, ориентированная заготовка со стола 9 - в штамп 10 пресса, а новая заготовка со стопы ,7 укладывается на промежуточный стол 9. На промежуточном столе 12 происходит ориентирование готового изделия 11 и за следующий ход ориентированное готовое изделие со стола 12 переносится в стопу 13, из щтампа 10 - на стол 12, заготовка со стола 9 переносится в штамп 10, а новая заготовка из стопы 7 - на промежуточный стол 9. При заполнении всех позиций рука 3 за каждый ход совершает перенос заготовок из стопы на промежуточный стол, с него - в штамп пресса, из штампа готовое изделие - на второй промежуточный стол и с него - в стопу приемного манипулятора. Таким образом за каждый цикл перемещения руки робота происходит транспортировка заготовок и удаление готовой детали после каждого рабочего хода ползуна пресса.

Контроль количества заготовок в штампе пресса осуществляется следующим образом.

Движение руки 3, срабатывание рабочих органов 4, центрирование, ход пресса, подъем манипулятора 8 и опускание манипулятора осуществляется в соответствии с последовательностью технологического цикла по командам блока 24 управления. Перед началом работы в задатчике 17 толщины преднабором укладывается толщина заготовки. С выхода задатчика 17 толщины информация в двоично-десятичном коде поступает на информационный вход импульсного счетчика 18. При отсутствии заготовки на промежуточном столе 9 по сигналу датчика 14 через блок 19 управления счетчиком на входе разрешения записи счетчика 18 подается ко.манда, по которой в счетчик 18 записывается двоично-десятичный код толщины заготовки с выхода задатчика 17 толщины. Предварительно устанавливается также допустимая ощибка определения толщины заготовки на задатчике 21 погрещ- ностей, двоично-десятичный код которого поступает на вход блока 20 сравнения кодов.

При движении руки 3 с заготовкой срабатывает датчик 13, фиксирующий начало вертикального кода рабочих органов 4 с заготовкой. Датчик 14 через блок 19 управления счетчиком разрещает прохождение импульсов от датчика 16 перемещения на счетный вход счетчика 18, работающий в режиме вычитания. Работа счетчика 18 продолжается до срабатывания датчика 14, установленного в промежуточном столе 9. Код разности заданной толщины заготовки и количества импульсов датчика 16 перемещения поступает на первый вход блока 20 сравнения кодов. Блок 20 сравнения кодов выдает сигнал «О, если код разности мень- ще или равен коду допустимой погрешности, и сигнал «1 в случае, если код разности - больще кода допустимой погрешности. Прохождение сигнала с выхода блока 20 сравнения кодов на вход узла 23 блоки

ровки привода происходит через элемент И 22 по команде с датчика 14, т. е. в момент, когда переносимая заготовка касается промежуточного стола 9. Срабатывание датчика 14 произойдет раньше, если рабочий орган 4 переносит сдвоенную заготовку или заготовку больше допустимой толщины, при этом количество импульсов от датчика 16 перемещения, поступивших на счетный вход счетчика 18, уменьшится, и блок 20 сравнения кодов выдаст сигнал «1, который блокирует работу привода.

Система управления роботом позволяет существенно повысить точность контроля количества заготовок в штампе пресса, так как измеряется вертикальное перемещение заготовки, а погрешность измерения толщины заготовки данным устройством значительно меньше минимальной толщины заготовки и определяется количеством импульсов датчика перемещения за один ход робота.

Таким образом, достигается повышение надежности работы робота и пресса по- с-кольку практически исключаются случаи подачи в зону штамповки сдвоенных или завышенных по толщине заготовок. Этим обуславливается эффективность использования системы управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Робот к листоштамповочному прессу | 1983 |

|

SU1098624A1 |

| Устройство для управления автоматизированным прессовым оборудованием | 1983 |

|

SU1131678A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Робот к листоштамповочному прессу | 1988 |

|

SU1542672A1 |

| Автоматизированный комплекс для штамповки | 1982 |

|

SU1038021A1 |

| Линия штамповки деталей из листового материала | 1985 |

|

SU1278082A1 |

| Робототехнический комплекс | 1987 |

|

SU1416244A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| Автоматизированный комплекс для изготовления деталей из плоского материала | 1986 |

|

SU1349847A1 |

фиг. 2

К поз. 9

- J Зона срадатыбония 15

К поз. 19,22 Фиг.З

Bepmuffa/ibHb/ii ход , руки

Зона срадать/ ни cfafnw/fa/

10

Фиг.

Составитель В. Стоколов

Редактор И. СегляникТехред И. ВересКорректор А. Зимокосов

Заказ 2708/20Тираж 597Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж--35, Раушская яаб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Робот к листоштамповочному прессу | 1983 |

|

SU1098624A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-05-30—Публикация

1984-11-20—Подача