Изобретение относится к области сварочной техники, в частности, к оборудованию для дуговой сварки тавровых соединений стержней с металлоконструкциями.

Процесс дуговой сварки тавровых соединений стержня с металлоконструкциями заключается в создании жидкого металла на привариваемом торце стрежня и на поверхности детали, к которой этот стержень будет приварен, и последующем погружении стержня в ванну на поверхности детали. Выключение источника нагрева (сварочного тока) приводит к заключительной кристаллизации жидкого металла с образованием сварного соединения.

Известен пистолет для приварки шпилек разрядом конденсаторов, состоящий из корпуса со встроенным электромагнитом,

взаимодействующим с подвижным подпружиненным штоком с зажатой в нем шпилькой таким образом, что при протекании через электромагнит сварочного тока при разряде конденсаторов изменяется сила прижатия шпильки к изделию.

При конденсаторной приварке шпилек сварочный ток снижается по экспоненциальному закону, в соответствии с разрядом конденсаторов. Подобно этому, в известном пистолете изменяется усилие втягивания электромагнита, а вместе с ним и (с обратным знаком) скорость соударения, что приводит к увеличению скорости шпильки в момент осадки. Учитывая, что при конденсаторной сварке, вследствие кратковременности процесса , глубина ванны расплавленного металла мала, а при соударении она защемляется между твердыми

х| ел

х| 00

-ч

поверхностями шпильки и листа (выплескивается только жидкий металла в объем расплавленного металла шпильки), повышенная скорость соударения не ухудшает качество соединения.

Кроме того, в конструкции этого пистолета не предусмотрена компенсация изменения скорости перемещения шпильки из-за случайных нарушений плавности хода (загрязнение скользящих поверхностей то- го или иного рода) или в разных пространственных положениях.

Целью настоящего изобретения является повышение качества тавровых соединений стержней с металлоконструкциями, получаемых дуговой сваркой без присадочного металла путем управления скоростью перемещения стержня.

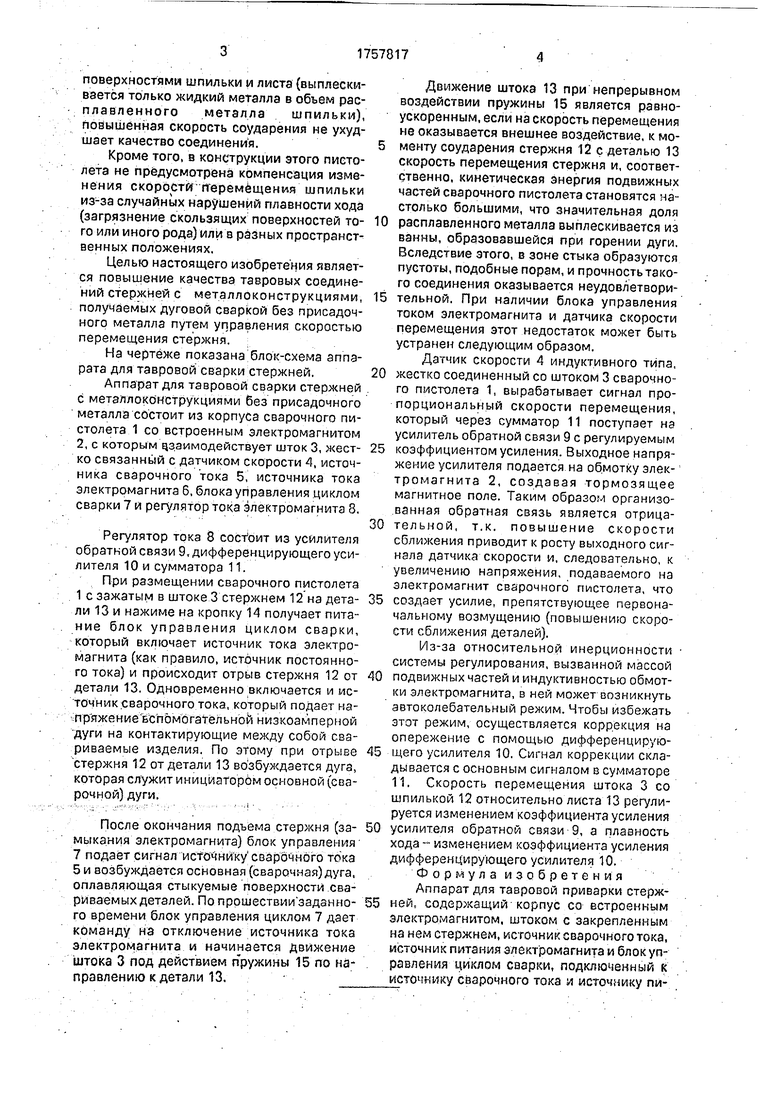

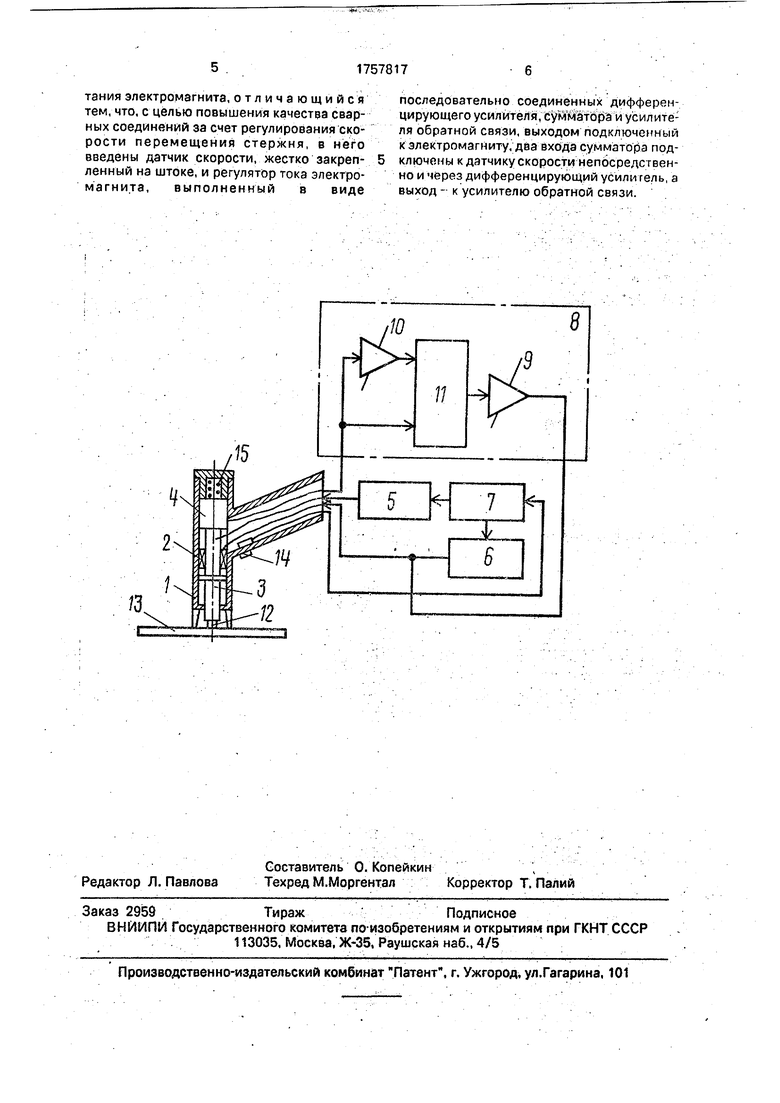

На чертеже показана блок-схема аппарата для тавровой сварки стержней.

Аппарат для тавровой сварки стержней с металлоконструкциями без присадочного металла состоит из корпуса сварочного пистолета 1 со встроенным электромагнитом 2, с которым взаимодействует шток 3, жест- ко связанный с датчиком скорости 4, источника сварочного тока 5, источника тока электромагнита 6, блока управления циклом сварки 7 и регулятор тока электромагнита 8.

Регулятор тока 8 состЪит из усилителя обратной связи 9, дифференцирующего усилителя 10 и сумматора 11.

При размещении сварочного пистолета 1 с зажатым в штоке 3 стержнем 12 на дета- ли 13 и нажиме на кропку 14 получает питание блок управления циклом сварки, который включает источник тока электромагнита (как правило, источник постоянного тока) и происходит отрыв стержня 12 от детали 13. Одновременно включается и источник сварочного тока, который подает напряжение вспомогательной низкоамперной дуги на контактирующие между собой свариваемые изделия. По этому при отрыве стержня 12 от детали 13 возбуждается дуга, которая служит инициатором основной (сварочной) дуги.

После окончания подъема стержня (за- мыкания электромагнита) блок управления 7 подает сигнал источнику сварочного тока 5 и возбуждается основная (сварочная) дуга, оплавляющая стыкуемые поверхности свариваемых деталей. По прошествии заданно- го времени блок управления циклом 7 дает команду на отключение источника гока электромагнита и начинается движение штока 3 под действием пружины 15 по направлению к детали 13.

Движение штока 13 при непрерывном воздействии пружины 15 является равноускоренным, если на скорость перемещения не оказывается внешнее воздействие, к моменту соударения стержня 12с деталью 13 скорость перемещения стержня и, соответственно, кинетическая энергия подвижных частей сварочного пистолета становятся настолько большими, что значительная доля расплавленного металла выплескивается из ванны, образовавшейся при горении дуги. Вследствие этого, в зоне стыка образуются пустоты, подобные порам, и прочность такого соединения оказывается неудовлетворительной. При наличии блока управления током электромагнита и датчика скорости перемещения этот недостаток может быть устранен следующим образом.

Датчик скорости 4 индуктивного типа, жестко соединенный со штоком 3 сварочного пистолета 1, вырабатывает сигнал пропорциональный скорости перемещения, который через сумматор 11 поступает на усилитель обратной связи 9 с регулируемым коэффициентом усиления. Выходное напряжение усилителя подается на обмотку элек- тромагнита 2, создавая тормозящее магнитное поле. Таким образом организованная обратная связь является отрицательной, т.к. повышение скорости сближения приводит к росту выходного сигнала датчика скорости и, следовательно, к увеличению напряжения, подаваемого на электромагнит сварочного пистолета, что создает усилие, препятствующее первоначальному возмущению (повышению скорости сближения деталей).

Из-за относительной инерционности системы регулирования, вызванной массой подвижных частей и индуктивностью обмотки электромагнита, в ней может возникнуть автоколебательный режим. Чтобы избежать этот режим, осуществляется коррекция на опережение с помощью дифференцирующего усилителя 10. Сигнал коррекции складывается с основным сигналом в сумматоре 11. Скорость перемещения штока 3 со шпилькой 12 относительно листа 13 регулируется изменением коэффициента усиления усилителя обратной связи 9, а плавность хода - изменением коэффициента усиления дифференцирующего усилителя 10.

Формула изобретения

Аппарат для тавровой приварки стержней, содержащий корпус со встроенным электромагнитом, штоком с закрепленным на нем стержнем, источник сварочного тока, источник питания электромагнита и блок управления циклом сварки, подключенный к источнику сварочного тока и источнику питания электромагнита, отличающийся тем, что, с целью повышения качества сварных соединений за счет регулирования скорости перемещения стержня, в него введены датчик скорости, жестко закрепленный на штоке, и регулятор тока электромагнита, выполненный в виде

последовательно соединенных дифференцирующего усилителя, сумматора и усилителя обратной связи, выходом подключенный к электромагниту, два входа сумматора подключены к датчику скорости непосредственно и через дифференцирующий усили гель, а выход - к усилителю обратной связи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОКОНТАКТНОЙ ПРИВАРКИ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 1999 |

|

RU2191099C2 |

| Пистолет для приварки шпилек | 1977 |

|

SU733908A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ЭЛЕКТРОДУГОВОЙ ПАЙКИ И ПИСТОЛЕТ ДЛЯ ПАЙКИ | 2015 |

|

RU2607508C1 |

| Аппарат для ударной конденсаторной приварки шпилек | 1975 |

|

SU575825A1 |

| Устройство для стабилизации скорости подачи проволоки в механизме подачи проволоки электродуговой установки | 2023 |

|

RU2832031C1 |

| Источник питания для механизированной дуговой сварки | 1986 |

|

SU1393563A1 |

| Пистолет для приварки шпилек | 1980 |

|

SU912436A2 |

| Способ конденсаторной приварки шпилек | 1985 |

|

SU1535688A1 |

| Пистолет для ударной конденсаторной приварки шпилек | 1977 |

|

SU646527A1 |

| Способ дуговой сварки под флюсом с дополнительной присадкой | 2020 |

|

RU2735084C1 |

Изобретение относится к области сварочной техники, в частности, к оборудованию для дуговой сварки тавровых соединений с металлоконструкциями. Сущность изобретения: в аппарате для тавровой сварки стержней с металлоконструкциями без присадочного металла, содержащем корпус со встроенным электромагнитом и штоком с зажимом для стержня, блок управления циклом сварки, источник питания сва- рочной дуги, источник питания электромагнита, встроен датчик скорости перемещения, жестко связанный со штоком с зажимом для стержня. При этом управления скоростью перемещения стержня производится регулятором тока, включенным между источником между источником тока электромагнита сварочного пистолета и датчиком скорости перемещения, состоящим из дифференцирующего усилителя, сумматора и усилителя обратной связи. 1 ил.

ff

10

8

9

}}

ъ

6

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1990-08-09—Подача