Изобретение относится к области машиностроения, в частности к устройствам сортировки, обеспечивающим поворот на угол до 90° как в горизонтальной, так и в вертикальной плоскостях деталей средних габаритов в автоматических линиях.

Известно устройство для транспортировки и поворота деталей в проточной линии, содержащее поворотный стол, имеющий механизм фиксированного поворота и снабженный зубчато-реечной передачей, обеспечивающей возвратно-поступательное перемещение (вращение) поворотного стола в горизонтальной плоскости.

Недостатком этого устройства можно считать невозможность поворота деталей в вертикальной плоскости.

Такой же недостаток и у других известных устройств.

Наиболее близким по характеру выполняемых задач к предлагаемому изобретению является устройство для переноски и ориентации деталей в автоматических технологических линиях. Устройство включает в себя раму, в верхней части которой установлена горизонтальная пластина, ч которой посредством направляющих стержней и шарикоподшипниковых втулок присоединяется несущая два горизонтальных пала верхняя пластина, которая еще и посредством приводного цилиндра соединена с нижней пластиной Рама смонтирована на установленном на основании поворотном механизме, а на двух горизонтальных валах, установленных на верхней пластине, укреплены две пары рычагов, несущих призмы и связанные с приводным механизмом посредством зубчатых колес.

К недостаткам этого устройства следует отнести необходимость в оснащении его дополнительными установками для переноса деталей с конвейера на это поворотное устройство и затем переноса деталей с поворотного устройства на другие конвейеры.

Целью изобретения является расширение технологических возможностей устройства.

Поставленная цель достигается тем, что в устройстве для транспортирования и поворота деталей в автоматической линии, содержащем основание, механизм поворота детали в горизонтальной плоскости, связанные между собой посредством двух направляющих стержней нижнюю и верхнюю пластины, верхняя горизонтальная пластина выполнена в виде контейнера, одна сторона которого открыта для беспрепятственного вхождения детали во внутрь контейнера, а противоположная сторона имеет упор с вырезом, выполненный заодно с фланцем одного из направляющих стержней, при этом устройство снабжено размещенными внутри контейнера вращающимися роликами, с пересекающимися осями под углом 90°, связанными попарно коническими зубчатыми передачами с общим реверсивным приводом вращения их, при этом устройство снабжено, вертикально

установленным, приводным цилиндром поворота детали в вертикальной плоскости, связанным через кронштейн с валом механизма поворота детали в горизонтальной плоскости, а шток цилиндра связан через

серьгу и кронштейн с контейнером.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявленное устройство для транспортирования и

поворота деталей в автоматической линии отличается тем, что верхняя горизонтальная пластина и форма связи верхней пластины с нижней горизонтальной пластиной выполнены нестандартно.

Таким образом, заявленное устройство соответствует критерию изобретения -новизна.

Сопоставительный анализ отличительных признаков предлагаемого изобретения

с известными решениями в технике показал, такой признак, как форма выполнения верхней горизонтальной пластины, а именно в виде контейнера, одна сторона которого открыта для беспрепятственного

вхождения детали во внутрь контейнера, а противоположная сторона имеет упор с вырезом, выполненный заодно с фланцем одного из направляющих стержней вообще неизвестен. Следовательно, можно сделать

вывод, что заявленное решение соответствует критерию существенные отличия, поскольку оно характеризуется новой совокупностью признаков.

Кроме того, новая совокупность признаков позволяет получить положительный эффект - расширить технологические возможности поворотного устройства.

Предлагаемое устройство кроме поворота деталей в горизонтальной и вертикальной плоскостях обладает способностью самозагружаться и саморазгружаться. Это обеспечивается снабжением устройства, размещенными внутри контейнера приводными вращающимися роликами, в совокупности с обеспечением возможности прохождения деталей через устройство, мз- няя их ориентацию и не меняя их ориентации за счет оригинального выполнения верхней горизонтальной пластины (упор с- вырезом),

В отличие от прототипа, в котором для обеспечения этих функций требуются дополнительные установки для переноса деталей с конвейера на поворотное устройство и для переноса деталей с поворотного уст- ройства на два других конвейера.

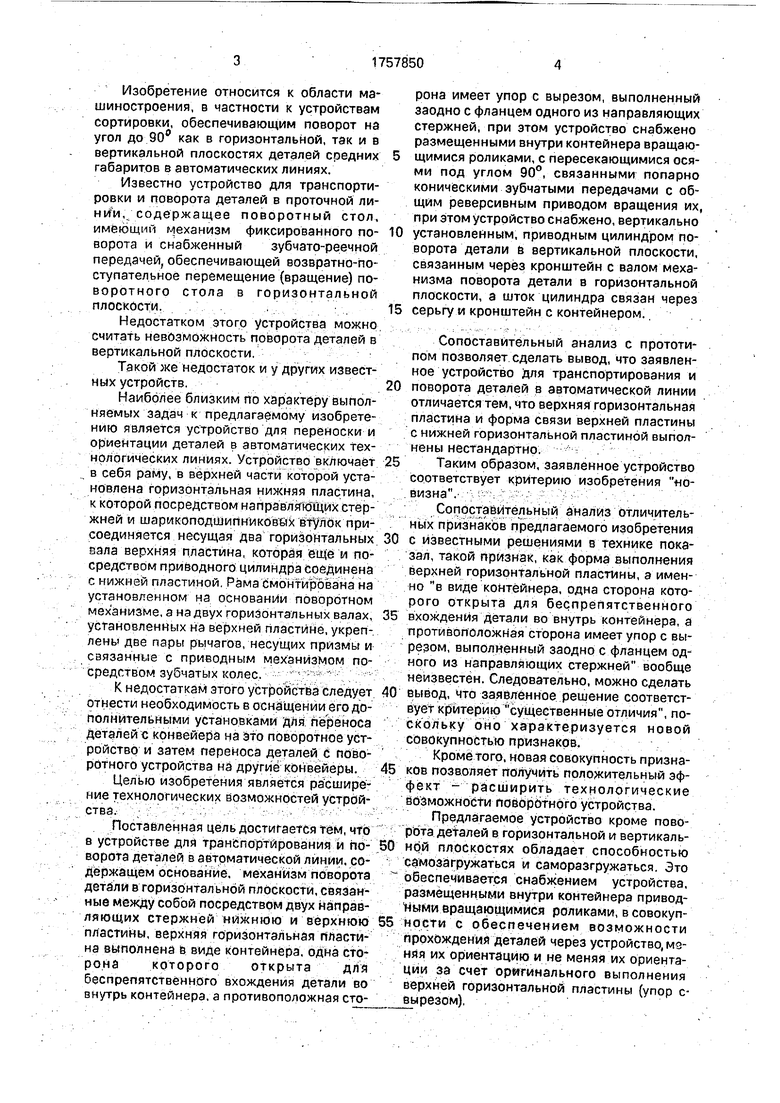

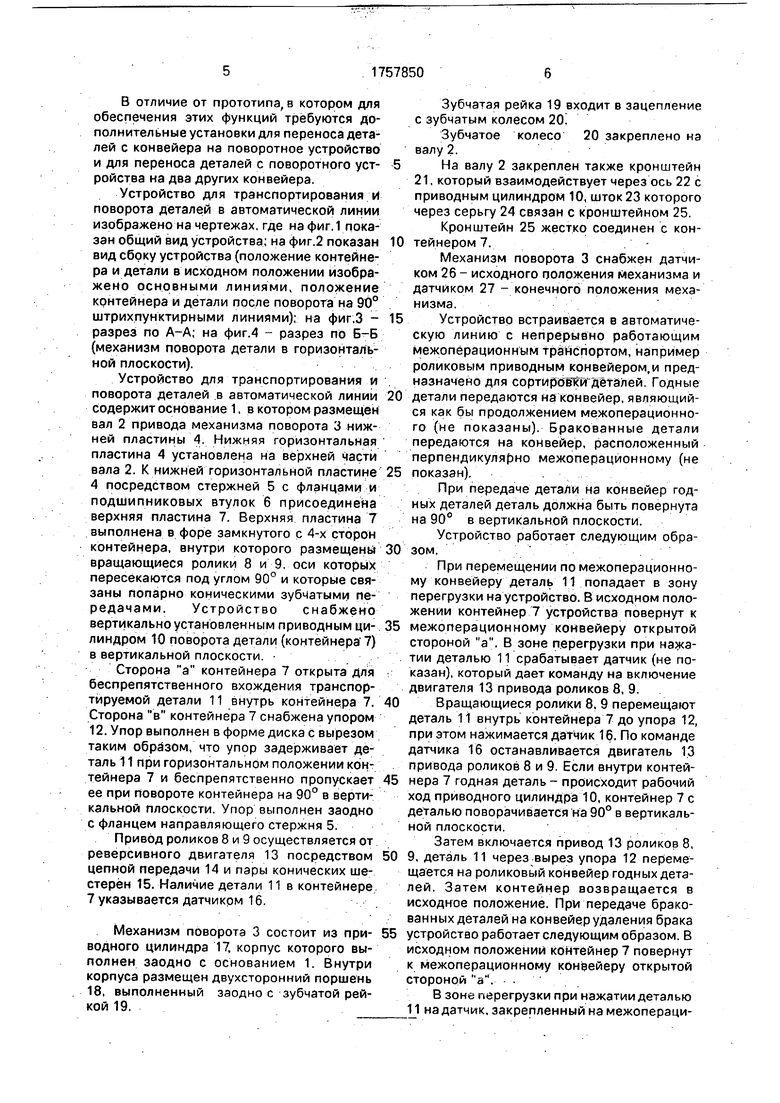

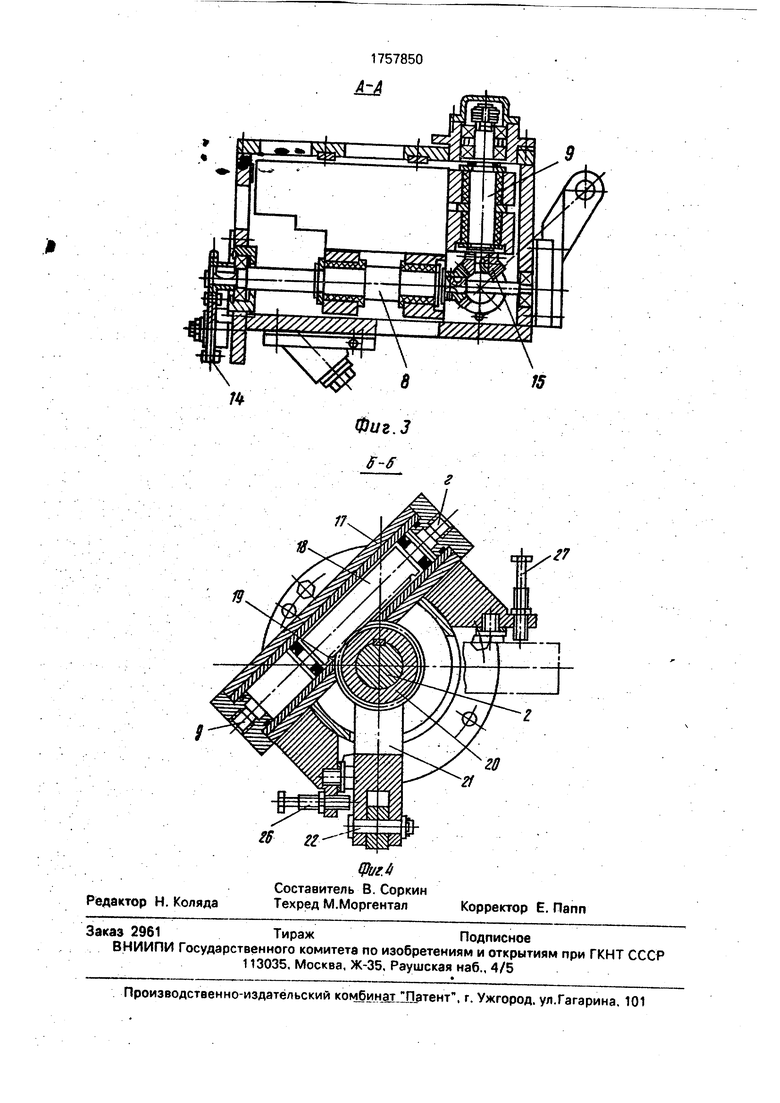

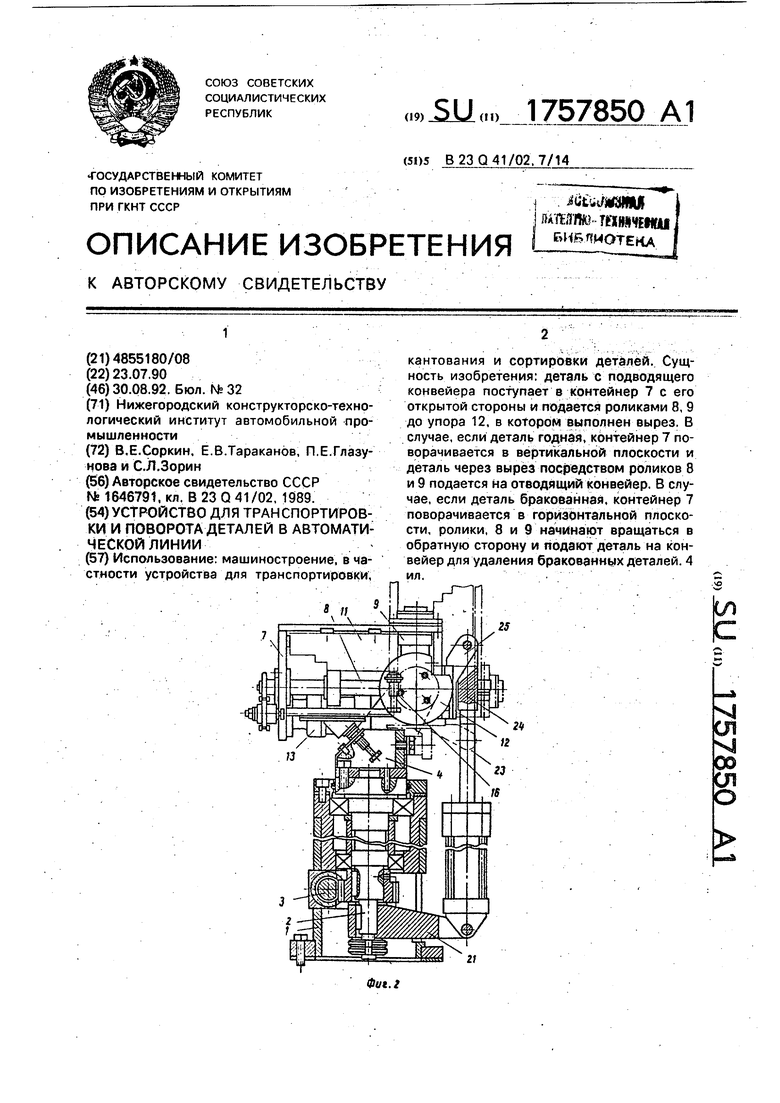

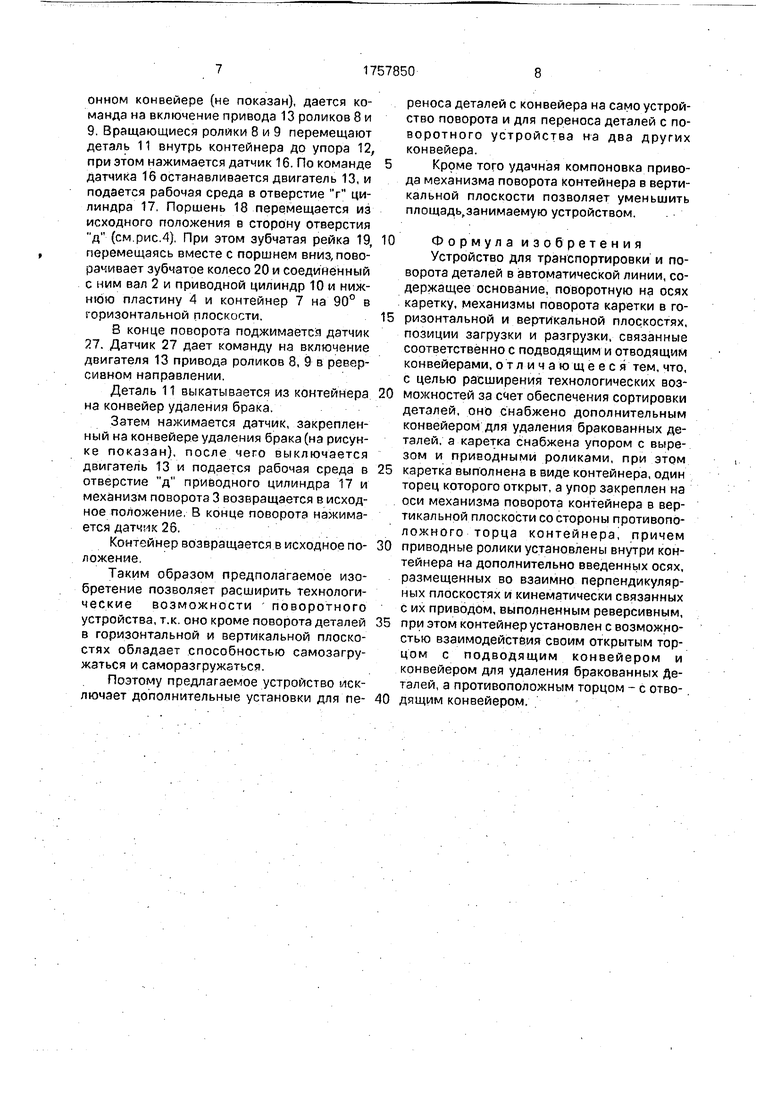

Устройство для транспортирования и поворота деталей в автоматической линии изображено на чертежах, где на фиг. 1 показан общий вид устройства; на фиг.2 показан вид сбоку устройства (положение контейнера и детали в исходном положении изображено основными линиями, положение контейнера и детали после поворота на 90° штрихпунктирными линиями); на фиг.З - разрез по А-А; на фиг.4 - разрез по Б-Б (механизм поворота детали в горизонтальной плоскости).

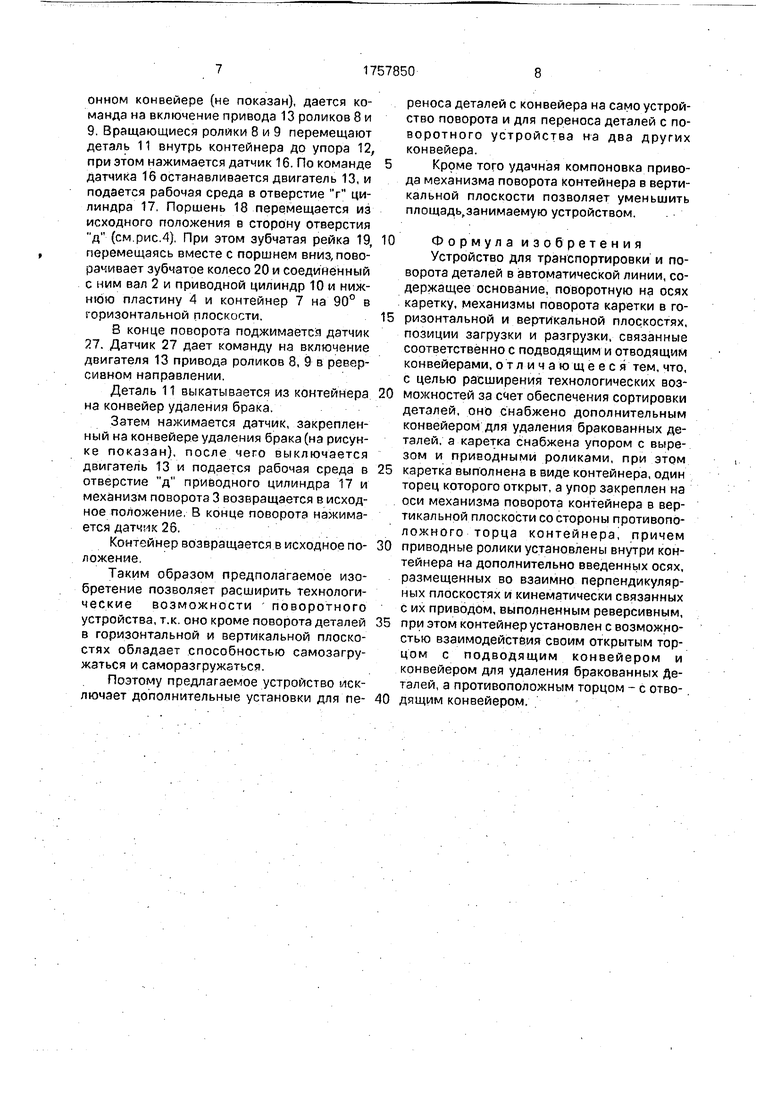

Устройство для транспортирования и поворота деталей в автоматической линии содержит основание 1, в котором размещен вал 2 привода механизма поворота 3 нижней пластины 4. Нижняя горизонтальная пластина 4 установлена на верхней части вала 2. К нижней горизонтальной пластине 4 посредством стержней 5 с фланцами и подшипниковых втулок 6 присоединена верхняя пластина 7. Верхняя пластина 7 выполнена в форе замкнутого с 4-х сторон контейнера, внутри которого размещены вращающиеся ролики 8 и 9, оси которых пересекаются под углом 90° и которые связаны попарно коническими зубчатыми передачами. Устройство снабжено вертикально установленным приводным ци- линдром 10 поворота детали (контейнера 7) в вертикальной плоскости.

Сторона а контейнера 7 открыта для беспрепятственного вхождения транспортируемой детали 11 внутрь контейнера 7. Сторона в контейнера 7 снабжена упором 12. Упор выполнен в форме диска с вырезом таким образом, что упор задерживает деталь 11 при горизонтальном положении контейнера 7 и беспрепятственно пропускает ее при повороте контейнера на 90° в вертикальной плоскости. Упор выполнен заодно с фланцем направляющего стержня 5.

Привод роликов 8 и 9 осуществляется от реверсивного двигателя 13 посредством цепной передачи 14 и пэры конических шестерен 15. Наличие детали 11 в контейнере 7 указывается датчиком 16.

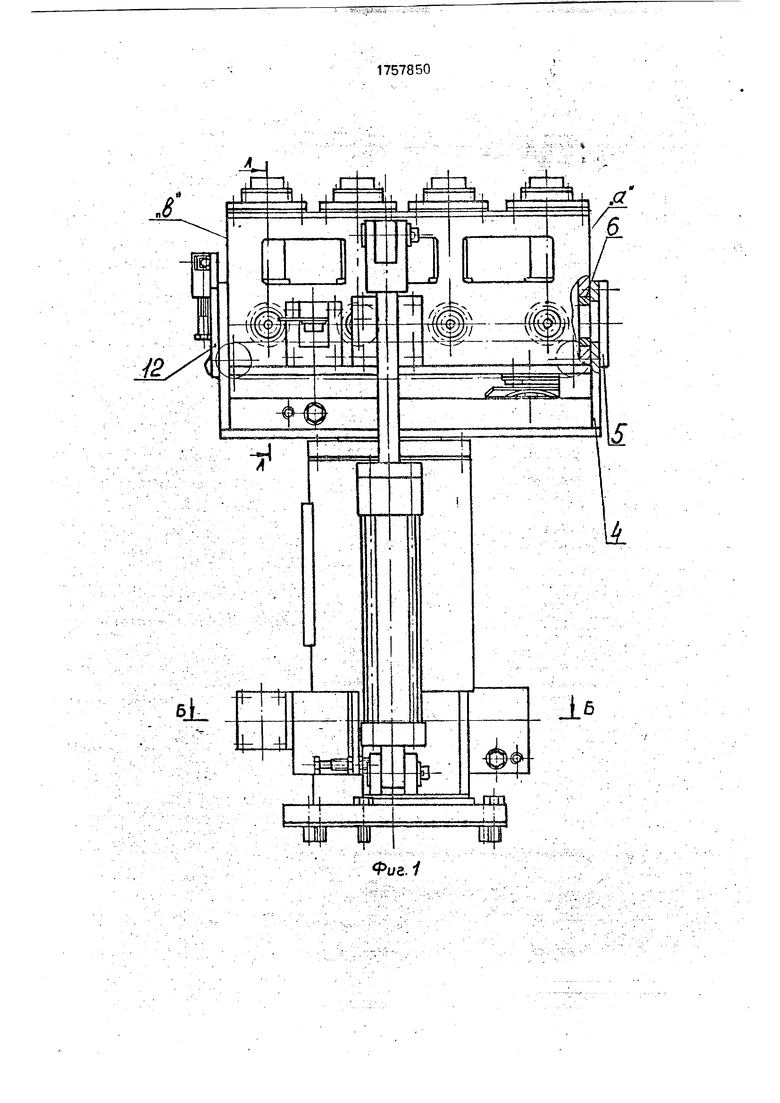

Механизм поворота 3 состоит из при- водного цилиндра 17, корпус которого выполнен заодно с основанием 1. Внутри корпуса размещен двухсторонний поршень 18, выполненный заодно с зубчатой рейкой 19.

Зубчатая рейка 19 входит в зацепление с зубчатым колесом 20

Зубчатое колесо 20 закреплено на валу 2.

На валу 2 закреплен также кронштейн 21, который взаимодействует через ось 22 с приводным цилиндром 10, шток 23 которого через серьгу 24 связан с кронштейном 25.

Кронштейн 25 жестко соединен с контейнером 7.

Механизм поворота 3 снабжен датчиком 26 - исходного положения механизма и датчиком 27 - конечного положения механизма.

Устройство встраивается в автоматическую линию с непрерывно работающим межоперационным транспортом, например роликовым приводным конвейером.и предназначено для copTOposWдеталей. Годные детали передаются на конвейер, являющийся как бы продолжением межоперационного (не показаны). Бракованные детали передаются на конвейер, расположенный перпендикулярно межоперационному (не показан).

При передаче детали на конвейер годных деталей деталь должна быть повернута на 90° в вертикальной плоскости.

Устройство работает следующим образом.

При перемещении по межоперационному конвейеру деталь 11 попадает в зону перегрузки на устройство. В исходном положении контейнер 7 устройства повернут к межоперационному конвейеру открытой стороной а. В зоне перегрузки при нажатии деталью 11 срабатывает датчик (не показан), который дает команду на включение двигателя 13 привода роликов 8, 9.

Вращающиеся ролики 8. 9 перемещают деталь 11 внутрь контейнера 7 до упора 12, при этом нажимается датчик 16. По команде датчика 16 останавливается двигатель 13 привода роликов 8 и 9. Если внутри контейнера 7 годная деталь - происходит рабочий ход приводного цилиндра 10, контейнер 7 с деталью поворачивается на 90° в вертикальной плоскости.

Затем включается привод 13 роликов 8, 9, деталь 11 через вырез упора 12 перемещается на роликовый конвейер годных деталей. Затем контейнер возвращается в исходное положение. При передаче бракованных деталей на конвейер удаления брака устройство работает следующим образом. В исходном положении контейнер 7 повернут к межоперационному конвейеру открытой стороной а.

В зоне перегрузки при нажатии деталью 11 на датчик, закрепленный на межоперационном конвейере (не показан), дается команда на включение привода 13 роликов 8 и 9. Вращающиеся ролики 8 и 9 перемещают деталь 11 внутрь контейнера до упора 12, при этом нажимается датчик 16. По команде датчика 16 останавливается двигатель 13, и подается рабочая среда в отверстие г цилиндра 17, Поршень 18 перемещается из исходного положения в сторону отверстия д (см рис.4). При этом зубчатая рейка 19, перемещаясь вместе с поршнем вниз, поворачивает зубчатое колесо 20 и соединенный с ним вал 2 и приводной цилиндр 10 и нижнюю пластину 4 и контейнер 7 на 90° в горизонтальной плоскости.

В конце поворота поджимается датчик 27. Датчик 27 дает команду на включение двигателя 13 привода роликов 8, 9 в реверсивном направлении.

Деталь 11 выкатывается из контейнера на конвейер удаления брака.

Затем нажимается датчик, закрепленный на конвейере удаления брака(на рисунке показан), после чего выключается двигатель 13 и подается рабочая среда в отверстие д приводного цилиндра 17 и механизм поворота 3 возвращается в исходное положение, В конце поворота нажимается датчик 26,

Контейнер возвращается в исходное по- ложение,

Таким образом предполагаемое изобретение позволяет расширить технологические возможности поворотного устройства, т.к. оно кроме поворота деталей в горизонтальной и вертикальной плоскостях обладает способностью самозагружаться и саморазгружаться.

Поэтому предлагаемое устройство исключает дополнительные установки для пе-

реноса деталей с конвейера на само устройство поворота и для переноса деталей с поворотного устройства на два других конвейера.

Кроме того удачная компоновка привода механизма поворота контейнера в вертикальной плоскости позволяет уменьшить площадь занимаемую устройством.

Формула изобретения Устройство для транспортировки и поворота деталей в автоматической линии, содержащее основание, поворотную на осях каретку, механизмы поворота каретки в горизонтальной и вертикальной плоскостях, позиции загрузки и разгрузки, связанные соответственно с подводящим и отводящим конвейерами, отличающееся тем, что, с целью расширения технологических возможностей за счет обеспечения сортировки деталей, оно снабжено дополнительным конвейером для удаления бракованных деталей, а каретка снабжена упором с вырезом и приеодными роликами, при этом каретка выполнена в виде контейнера, один торец которого открыт, а упор закреплен на оси механизма поворота контейнера в вертикальной плоскости со стороны противоположного торца контейнера, причем приводные ролики установлены внутри контейнера на дополнительно введенных осях, размещенных во взаимно перпендикулярных плоскостях и кинематически связанных с их приводом, выполненным реверсивным, при этом контейнер установлен с возможностью взаимодействия своим открытым торцом с подводящим конвейером и конвейером для удаления бракованных Деталей, а противоположным торцом - с отводящим конвейером.

9Г

. т ТО

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Устройство для контроля и сортировки многогранных пластин | 1981 |

|

SU1079309A1 |

| Автоматизированная установка для ультразвукового контроля изделий | 1989 |

|

SU1767410A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ РАДИАТОРОВ НА ГЕРМЕТИЧНОСТЬ | 1992 |

|

RU2049317C1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2139178C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2459292C1 |

| Устройство для контроля и сортировки магнитов | 1987 |

|

SU1443979A1 |

| Устройство для транспортирования и подключения электроэлементов к измерительной аппаратуре | 1973 |

|

SU498230A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1682019A1 |

| Полуавтомат для контроля пружин кручения | 1989 |

|

SU1675690A1 |

Использование: машиностроение, в частности устройства для транспортировки, кантования и сортировки деталей. Сущность изобретения: деталь с подводящего конвейера поступает в контейнер 7 с его открытой стороны и подается роликами 8, 9 до упора 12, в котором выполнен вырез. В случае, если деталь годная, контейнер 7 поворачивается в вертикальной плоскости и деталь через вырез посредством роликов 8 и 9 подается на отводящий конвейер. В случае, если деталь бракованная, контейнер 7 поворачивается в горизонтальной плоскости, ролики, 8 и 9 начинают вращаться в обратную сторону и подают деталь на конвейер для удаления бракованных деталей. 4 ил. Z5 21

OS819U

/

Н. Коляда

IS #- Щрр- фм.й

Составитель В. Соркин Техред М.Моргентал

Корректор Е. Папп

| Транспортно-поворотное устройство автоматической линии | 1989 |

|

SU1646791A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1990-07-23—Подача