Изобретение относится к составам для защиты металлоизделий и конструкций от атмосферной коррозии с помощью химстой- ких защитных композиций и может найти применение в химических отраслях промышленности.

Известны защитные композиции на основе эпоксидных смол, содержащие пластификаторы, модификаторы, отвердителм и пигменты.

К недостаткам этих композиций можно отнести использование для их отверждения токсичных отвердителей (аминов) и дефицит этих материалов.

Известна эпоксидная композиция для защиты металлоизделий, включающая диа- новую смолу, ангидридный отвердитель, третичный амин и антипирен, в качестве которого использована бис-(2,3-дибромпро- пилоксиметил) фосфоновая кислота

Недостаток этого состава состоит в том, что отверждение указанной композиции происходит при повышенных температурах (70°С) в течение 3-4 ч. Кроме того, полученные на основе этой композиции покрытия не обладают высокими физико-механическими свойствами, необходимыми для лакокрасочных покрытий (низкая адгезия и хрупкость).

Наиболее близким по технической сущности и достигаемому результату является состав для защитных покрытий, приготовленный на основе эпоксидной диановой смолы ЭД-20, полистирола, толуола, талька и отвердителя при следующем содержании компонентов, мас.%xjСЛ 00

о ся

-N

смола

олиамин

20,0

5,0

10,0

63,0

2,0

Недостатком этой композиции являются хрупкость, неудовлетворительная стойкость в атмосфере, содержащей влагу, цианистый водород, сероводород, хлориды и пр., а также быстрое разрушение покрытия при прямом действии световых потоков и использование в составе токсичных отвер- дителей.

Цель изобретения - повышение антико- ррозионных и физико-механических свойств покрытий.

Поставленная цель достигается тем, что состав содержит в качестве отвердителя изометилтетрагидрофлатевый ангидрид и дополнительно тионафтен-формальдегид- ную смолу - попутный продукт формальде- гидной очистки нафталина с плотностью 1,13-1,18 r/смЗ, условной вязкостью 20- 200 с при следующем соотношении компонентов, мас.%:

Эпоксидная диановая

смола10-12

Полистирол8-10

Тионафтен-формальдегидная смола попутный продукт

формальдегидной

очистки нафталина10-13

Изометилтетрагидрофталевый ангидрид 2-5

ТолуолОстальное

Изометилтетрагидрофталевый ангидрид на практике известен как отвердитель эпоксидных композиций, действующий в условиях высоких температур (120-170°С). При этом Изометилтетрагидрофталевый ангидрид (ИМТГФА) по ТУ 30.10349-85 является легкокристаллизующейся жидкостью, хорошо растворяющейся в толуоле, бензоле, эфире, ацетоне.

В предлагаемой композиции в условиях температур 30-60°С Изометилтетрагидрофталевый ангидрид проявил себя не только как отвердитель, а оказался также ингибитором подпленочной коррозии, т.е. выступил в новом качестве

Углеводородформальдегидная смола (СУФ) образуется в процессе формальдегидной очистки нафталина от тиофена и представляет собой в основном продукт конденсации последнего с формальдегидом. СУФ - густой вязкий продукт, темно- коричневого цвета с плотностью 1160-1180 кг/м3.

Условная вязкость при Сзо и Cso лежит в пределах 20-200 и 45 -200 с.

Элементный состав, %. С 85-87, Н 5.7- 5,8; О 2,4-2,6; N 0,18-0.3; S 4,6-6.0 Молекулярная масса 300 (ТУ 14-6129-76).

В предлагаемом составе покрытия СУФ выступает как пластификатор, а также в новой функции - как ускоритель отверждения, 0 В результате образуется пленочное покрытие, характеризующееся повышенной физико-механической прочностью, обеспечивающее на поверхности металла снижение скорости подпленочной коррозии. 5 Состав для противокоррозионных покрытий готовят следующим образом.

При определенном соотношении участвующих в составе компонентов вначале поли- стирол смешивают с растворителем 0 (толуолом) до полного его растворения (4-6 ч). Процесс растворения полистирола ведут при комнатной температуре. Затем при перемешивании реакционной смеси в нее последовательно добавляют эпоксидную 5 смолу, СУФ и ИМТГФА, после чего добавляют толуол для доведения вязкости, равной 30-40 с. В таком состоянии состав готов для эксплуатации. Отверждение его после нанесения1 на металлическую пластинку проис- 0 ходит при 30-80°С.

Пример. 10 г полистирола смешивали при комнатной температуре с 50 мл толуола (d20 0,866) в течение 4 ч. Затем к смеси было добавлено 10 г эпоксидной смолы, 10 г СУФ 5 и 35 г изометилтетрагидрофталевого ангидрида. После этого было добавлено еще 20 мл толуола для получения состава с вязкостью, равной 35 с. При этом состав покрытия отвечал следующему соотношению участвую- 0 щих компонентов, мас.%:

Эпоксидная

смола10

Полистирол10

Углеводород- 5формальдегидная

смола10

ИМТГФА3,5

ТолуолОстальное до 100

Состав был нанесен на подготовленную 0 обезжиренную поверхность образцов и после высыхания покрытие было испытано на удар (ГОСТ 4765-79), изгиб (ГОСТ 6806-83) и адгезию (ГОСТ 15140-78).

Получены следующие результаты: проч- 5 ность пленки к удару 50 кг/см2; прочность пленки к изгибу 1 мм; адгезия 1 балл; продолжительность отверждения 30 мин при 18-22°С.

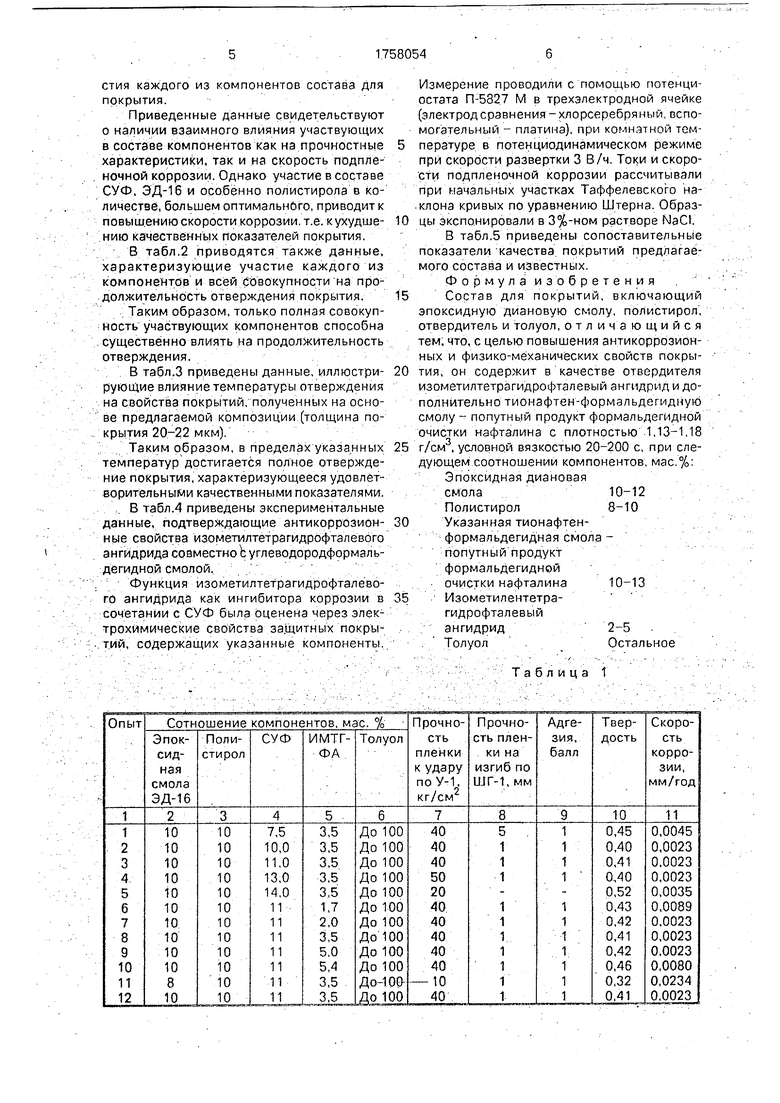

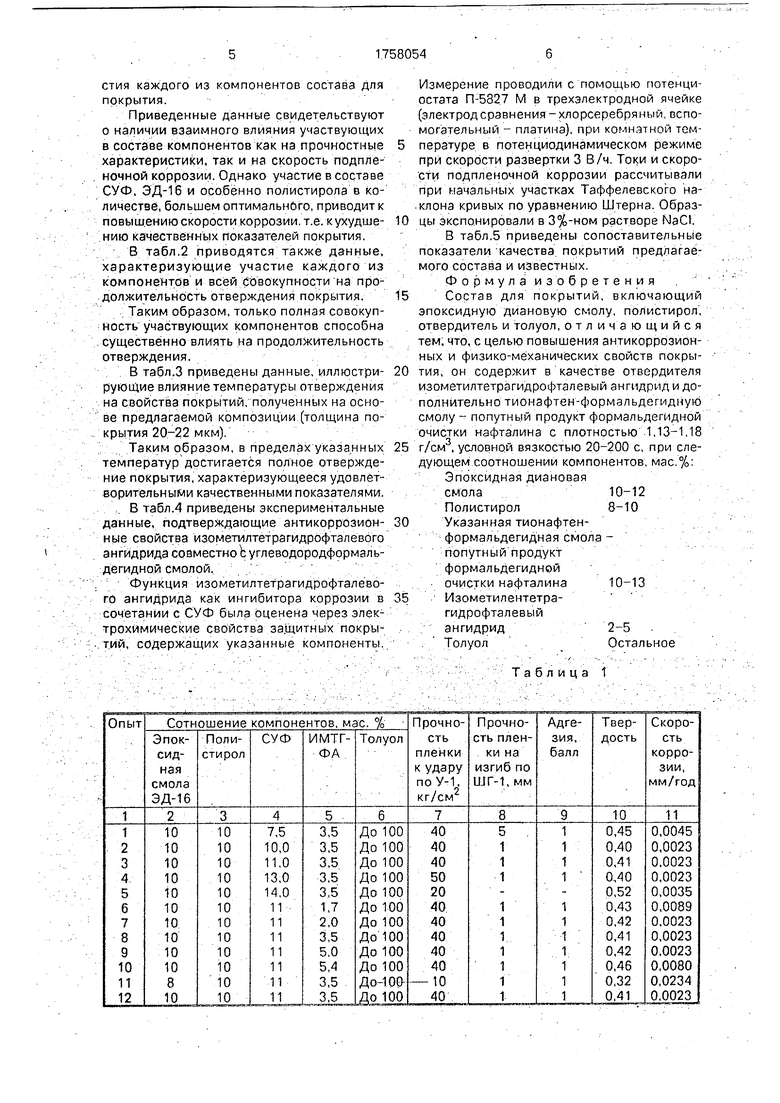

В табл.1 приведены экспериментальные данные, иллюстрирующие влияние участия каждого из компонентов состава для покрытия.

Приведенные данные свидетельствуют о наличии взаимного влияния участвующих в составе компонентов как на прочностные характеристики, так и на скорость подпле- ночной коррозии. Однако участие в составе СУФ, ЭД-16 и особенно полистирола в количестве, большем оптимального, приводит к повышению скорости коррозии, т.е. к ухудшению качественных показателей покрытия.

В табл,2 приводятся также данные, характеризующие участие каждого из компонентов и всей совокупности на продолжительность отверждения покрытия.

Таким образом, только полная совокупность участвующих компонентов способна существенно влиять на продолжительность отверждения,

В табл.3 приведены данные, иллюстрирующие влияние температуры отверждения на свойства покрытий, полученных на основе предлагаемой композиции (толщина покрытия 20-22 мкм).

Таким образом, в пределах указанных температур достигается полное отверждение покрытия, характеризующееся удовлетворительными качественными показателями.

В табл.4 приведены экспериментальные данные, подтверждающие антикоррозионные свойства изометилтетрагидрофталевого ангидрида совместно с углеводородформаль- дегидной смолой.

Функция изометилтетрагидрофталевого ангидрида как ингибитора коррозии в сочетании с СУФ была оценена через электрохимические свойства защитных покрытий, содержащих указанные компоненты.

Измерение проводили с помощью гютенци- остата П-5827 М в трехэлектродной ячейке (электродсравнения-хлорсеребряный, вспомогательный - платина), при комнатной тем- перзтуре в потенциодинамическом режиме при скорости развертки 3 В/ч. Токи и скорости подпленочной коррозии рассчитывали при начальных участках Таффелевского наклона кривых по уравнению Штерна. Образ- 0 цы экспонировали в 3%-ном растворе NaO.

В табл.5 приведены сопоставительные показатели качества покрытий предлагаемого состава и известных.

Формула изобретения

Состав для покрытий, включающий эпоксидную диановую смолу, полистирол, отвердитель и толуол, отличающийся тем. что, с целью повышения антикоррозионных и физико-механических свойств покрытия, он содержит в качестве отвердителя изометилтетрзгидрофталевый ангидрид и дополнительно тионафтен-формэльдегидную смолу - попутный продукт формальдегидной очистки нафталина с плотностью 1,13-1,18 г/см3, условной вязкостью 20-200 с, при следующем соотношении компонентов, мас.%:

Эпоксидная диановая

смола10-12

Полистирол8-10

Указанная тионафтенформальдегидная смола попутный продукт

формальдегидной

очистки нафталина10-13

Изометилентетрагидрофталевый

ангидрид2-5

ТолуолОстальное

Таблица 1

5

0

5

0

5

Продолжение табл 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидное связующее | 2017 |

|

RU2666438C1 |

| МОДИФИКАТОР ДЛЯ ПОВЫШЕНИЯ ЭЛАСТИЧНОСТИ И ПРОЧНОСТИ ЭПОКСИДНЫХ КОМПОЗИЦИЙ АНГИДРИДНОГО ОТВЕРЖДЕНИЯ | 2009 |

|

RU2404214C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2023 |

|

RU2828117C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКОВ | 1999 |

|

RU2145617C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2010 |

|

RU2495892C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОЧНОСКРЕПЛЕННОГО С КОРПУСОМ РАКЕТНОГО ДВИГАТЕЛЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2374213C1 |

| ЭПОКСИДНО-КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2550846C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2327718C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ГРАДИЕНТНОГО ПОКРЫТИЯ | 2009 |

|

RU2424905C1 |

| СТЕРЖЕНЬ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2381905C2 |

Использование: защитное покрытие. Сущность изобретения: состав содержит эпоксидную диановуюсмолу 10-12%, полистирол 8-10%, тионафтенформальдегидную смолу как попутный продукт формальдегид- ной очистки нафталина 10-13%, изометил- тетрагидрофталевый ангидрид 2-5%, толуол остальное. Полистирол смешивают с растворителем до полного растворения при комнатной температуре. При перемешивании добавляют эпоксидную смолу и отвердитель. Добавляют толуол до вязкости 30-40 с Характеристики покрытия; адгезия 1 балл, прочность при изгибе 1 мм, прочность при ударе 40-50 кг/см2, скорость коррозии 0,00235 мм/год. 5 табл сл

Компонентный состав

Ток подпленочной коррозии, А/см2

ЭС8%.СУФ 11%

полистирол 9%

ИМТГФА 1.6 %

Тоже+ИМТГФА2,0 %

Тоже+ИМТГФА 3.5 %

То же+ИМТГФА 5 %

То же+ИМТГФА б %

Таблица 2

Таблица 3

Таблица 4

Скорость подпленочной кор- розии. мм/год

10-6

10-7

10-7

10-7

10-7

0,02350 0,00230 0,00228 0.00232 0,00340

Таблица 5

| Лившиц М.Л | |||

| и др | |||

| Лакокрасочные материалы | |||

| М.: Химия, 1982, с.73-75 | |||

| Полимерная композиция | 1981 |

|

SU1004424A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Смола углеводородформальдегидная | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Способ получения комбинированного покрытия естественной сушки | 1977 |

|

SU732339A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-08-30—Публикация

1990-01-25—Подача