Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для пиролиза углеводородного сырья | 1990 |

|

SU1765166A1 |

| Способ получения непредельных углеводородов | 1990 |

|

SU1726494A1 |

| Устройство для пиролиза углеводородного сырья в жидком теплоносителе | 1974 |

|

SU962292A1 |

| Аппарат для переработки углеводородного сырья в жидком теплоносителе | 1990 |

|

SU1758068A1 |

| Установка для переработки углеводородного сырья в жидком теплоносителе | 1991 |

|

SU1796657A1 |

| Способ получения непредельных углеводородов | 1990 |

|

SU1784629A1 |

| Установка для переработки углеводородного сырья в жидком теплоносителе | 1990 |

|

SU1818334A1 |

| Установка для пиролиза углеводородов в жидком теплоносителе | 1990 |

|

SU1818335A1 |

| Устройство для пиролиза углеводородного сырья в жидком теплоносителе | 1974 |

|

SU918301A1 |

| Способ переработки углеводородного сырья | 1991 |

|

SU1766942A1 |

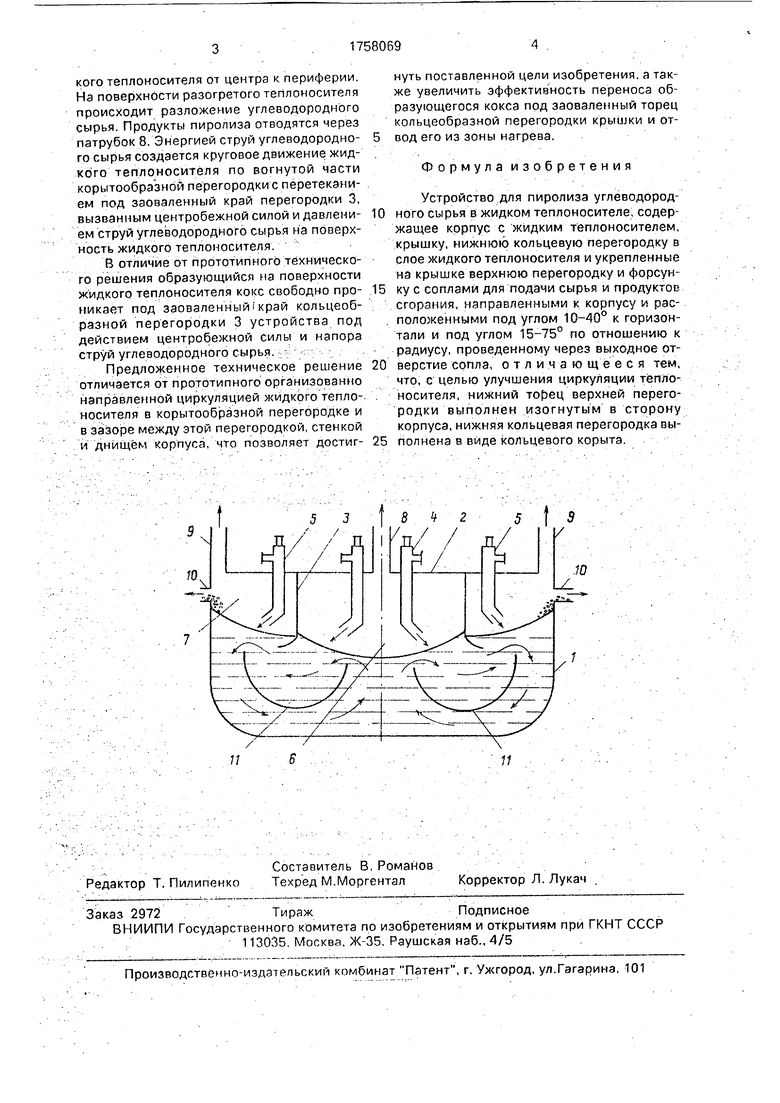

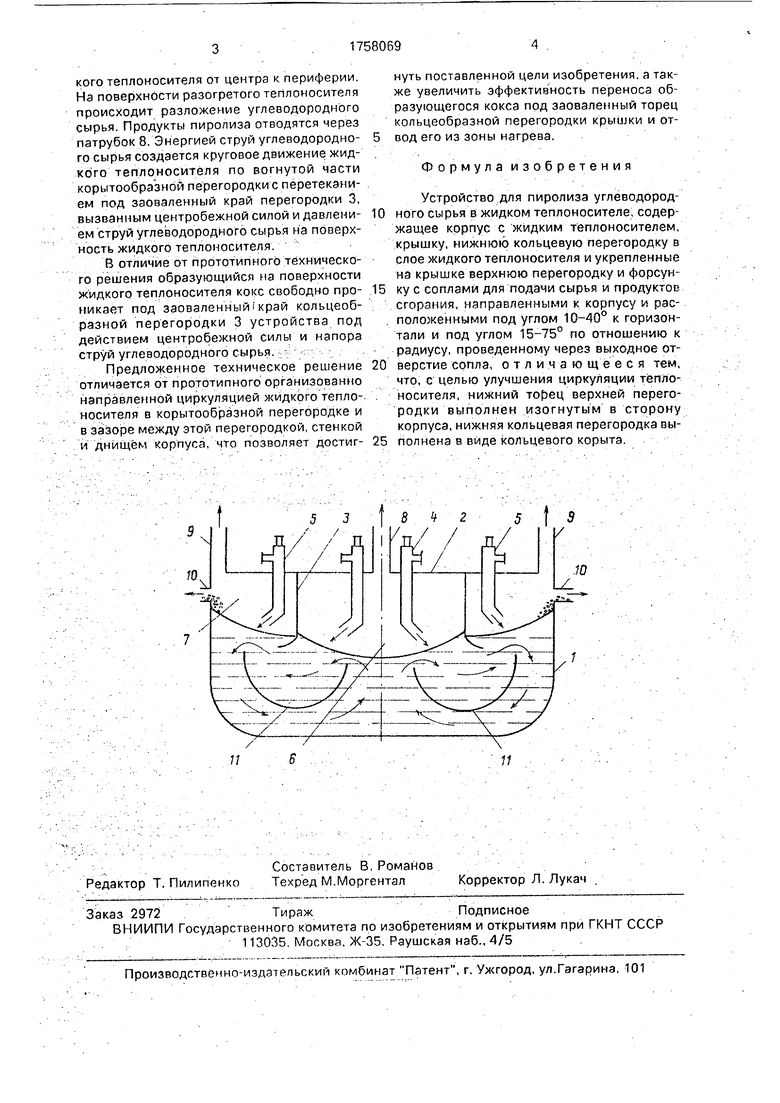

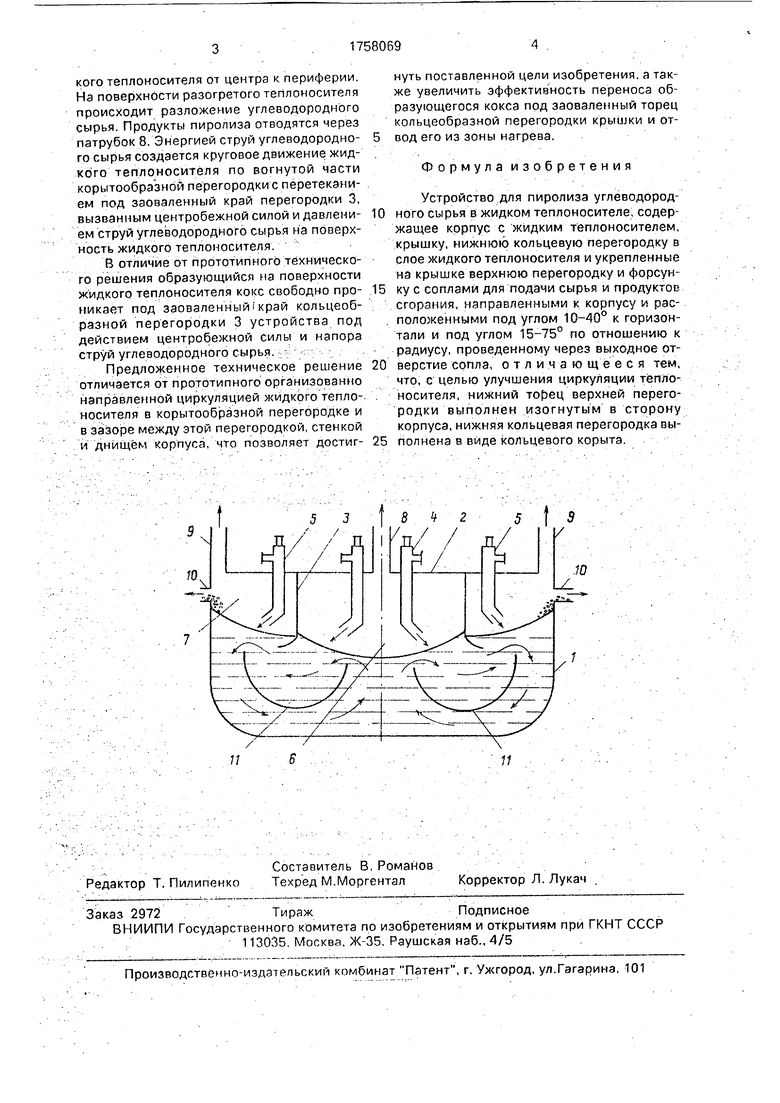

Использование: изобретение относится к оборудованию для переработки углеводородного сырья. Сущность изобретения; устройство имеет корпус 1 с жидким теплоносителем, крышку 2 с укрепленными на ней кольцевой перегородкой 3, форсунками 4 подачи углеводородного сырья, форсунками 5 подачи греющей среды. Кольцевая перегородка крышки делит газовое пространство на зону пиролиза 6 и зону нагрева 7 На крышке корпуса расположены патрубок 8 отвода продуктов пиролиза и патрубок 9 отвода греющей среды. Верхняя часть боковой стенки корпуса снабжена патрубками 10 отвода кокса. Над днищем корпуса расположена кольцевая перегородка 11, выполненная в виде кольцевого корыта, внешний край которой расположен в зоне нагрева, а внутренний - в зоне реакции Сопла форсунок направлены к корпусу и образуют с горизонталью угол 10-40°, а с радиусом, проведенным через выходное отверстие сопла, угол 15-75°. 1 ил.

Изобретение относится к оборудованию для переработки углеводородного сырья и может быть использовано в нефтеперерабатывающей, нефтехимической и химической промышленности.

Цель изобретения -улучшение циркуляции теплоносителя.

На чертеже представлена схема предлагаемого устройства.

Устройство имеет корпус 1 с жидким теплоносителем, крышку 2 с укрепленными на ней кольцевой перегородкой 3, форсунками 4 подачи углеводородного сырья, форсунками 5 подачи греющей среды. Кольцевая перегородка крышки делит газовое пространство на зону пиролиза 6 и зону нагрева 7. На крышке корпуса расположены патрубки 8 отвода продуктов пиролиза и патрубок 9 отвода греющей среды. Верхняя часть боковой стенки корпуса снабжена патрубками 10 отвода кокса. Над днищем корпуса расположена корытообразная перегородка 11, внешний край которой расположен в зоне нагрева, а внутренний - в зоне реакции. Сопла форсунок направлены к корпусу и образуют с горизонталью угол 10- 40°, а с радиусом, проведенным через выходное отверстие сопла, угол 15-75°С.

Предлагаемое устройство работает следующим образом.

Через сопла 5 в зону нагрева подается греющая среда (например, продукты сгорания природного газа) в виде струй, которые создают круговое и радиальное движение к периферии жидкого теплоносителя. Разогретый теплоноситель огибает верхнюю кромку корытообразной перегородки 1 и движется по зазору между стенкой, днищем и корытообразной перегородкой 11, проникая в зону пиролиза 6. Углеводородное сырье посредством форсунок 4 подается в виде струй на поверхность разогретого жидXJ

ся

00

о о ю

кого теплоносителя от центра к периферии. На поверхности разогретого теплоносителя происходит разложение углеводородного сырья. Продукты пиролиза отводятся через патрубок 8. Энергией струй углеводородно- го сырья создается круговое движение жидкого теплоносителя по вогнутой части корытообразной перегородки с перетеканием под заоваленный край перегородки 3, вызванным центробежной силой и давлени- ем струй углеводородного сырья на поверхность жидкого теплоносителя.

В отличие от прототипного технического решения образующийся на поверхности жидкого теплоносителя кокс свободно про- пикает под заоваленный край кольцеобразной перегородки 3 устройства под действием центробежной силы и напора струй углеводородного сырья.

Предложенное техническое решение отличается от прототипного организованно направленной циркуляцией жидкого теплоносителя в корытообразной перегородке и в зазоре между этой перегородкой, стенкой и днищем корпуса, что позволяет достиг-

нуть поставленной цели изобретения, а также увеличить эффективность переноса образующегося кокса под заоваленный торец кольцеобразной перегородки крышки и отвод его из зоны нагрева.

Формула изобретения

Устройство для пиролиза углеводородного сырья в жидком теплоносителе, содержащее корпус с жидким теплоносителем, крышку, нижнюю кольцевую перегородку в слое жидкого теплоносителя и укрепленные на крышке верхнюю перегородку и форсунку с соплами для подачи сырья и продуктов сгорания, направленными к корпусу и расположенными под углом 10-40° к горизонтали и под углом 15-75° по отношению к радиусу, проведенному через выходное отверстие сопла, отличающееся тем, что, с целью улучшения циркуляции теплоносителя, нижний торец верхней перегородки выполнен изогнутым в сторону корпуса, нижняя кольцевая перегородка выполнена в виде кольцевого корыта.

5 3

| Устройство для пиролиза углеводородного сырья в жидком теплоносителе | 1974 |

|

SU962292A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-08-30—Публикация

1990-02-02—Подача