Изобретение относится к технологии получения анйоноактивных ПАВ, в частно- стй.синтетических жирных кислот, конкретно к технологии получения гранулировай- ного сульфата натрия, являющегося отходом этого производства, и может быть использовано в процессах переработки отходов других производств, содержащих сульфат натрия, например в производстве витаминов и других продуктов органического синтеза. .. - ./С -.- -:;.:Г

Известно получение сульфата .натрия - , отхода производства синтетических жирных кислот распылительной сушкой либо сушкой с последующим растворением и добавлением полиакриламида в качестве коагулянта и ряд других;

Недостаток этих способов состоит в том, что получается продукт низкого качества, имеющий неприятный запах,.либо используются коагулянты, которые/приводят к образованию новых отходов, требующих утилизации.

Наиболее близким к изобретению явля- ется способ переработки сульфатсодержащих отходов, срглйсн о которому сульфатсо- держащую воду сушат конвективно в условиях кипящего слоя При повышенных температурах и получают гранулйровайный сульфат натрия, который пневмотранспортом отправляют в сборник.

Недостаток прототипа состоит в том, что получающийся сульфат натрий содержит непрочные гранулй, которые в процессе транспортировки измельчаются до пылевых частиц. Кроме того, продукт в результате большого содержания пылевидных фракций имеет нёприятныйдапах.

Все это приводит к неблагоприятной экологическбй обстановке при работе с таким продуктом. В настоящее время получающийся сульфат натрия отправляют в

ОСНОВНОМ В ОТХОДЫ. :;

Цель изобретения - повышение прочности гранул, уменьшение неприятного запаха и улучшение экологйчйости.ч

Поставленная цель достигается тем, что к сульфатсодёржаЩему отходу добавляют силикат натрия, причем соотношение силикат натрия - отход, считая на сульфат на(Л

С

xj ел

00

о

х|

трия, выбирают 0,7 - 4,5 : 100, используя в качестве силикатов натрия жидкое стекло или метасиликат натрия.

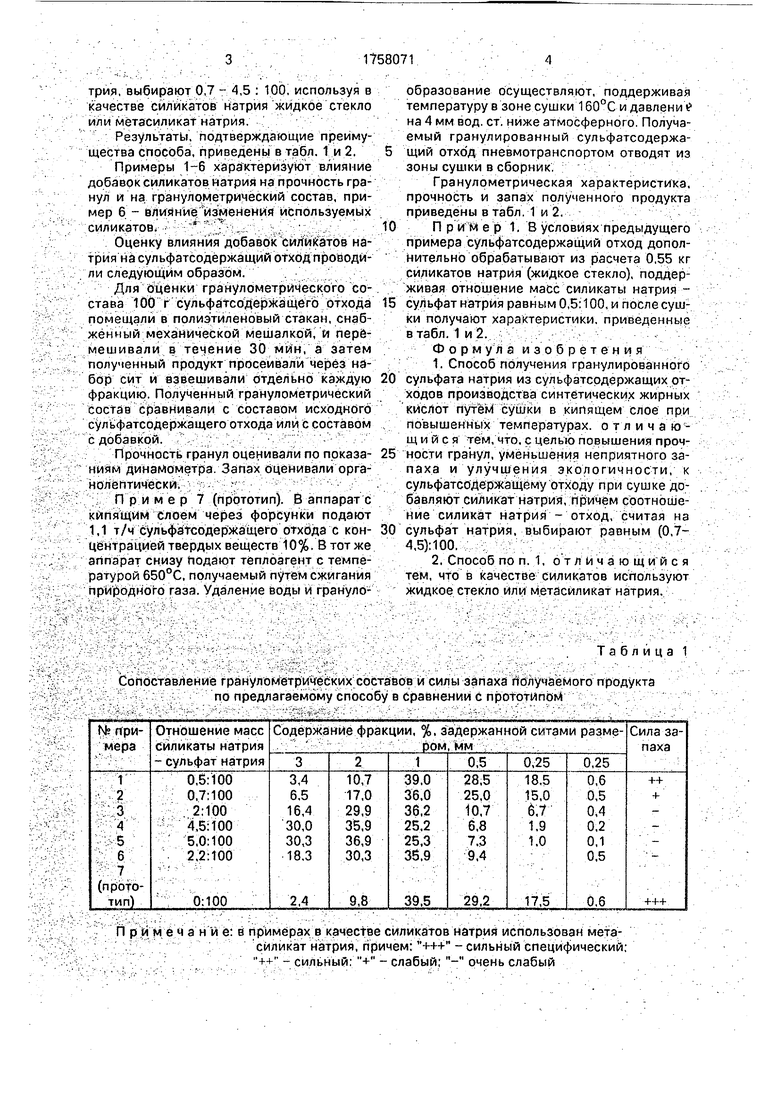

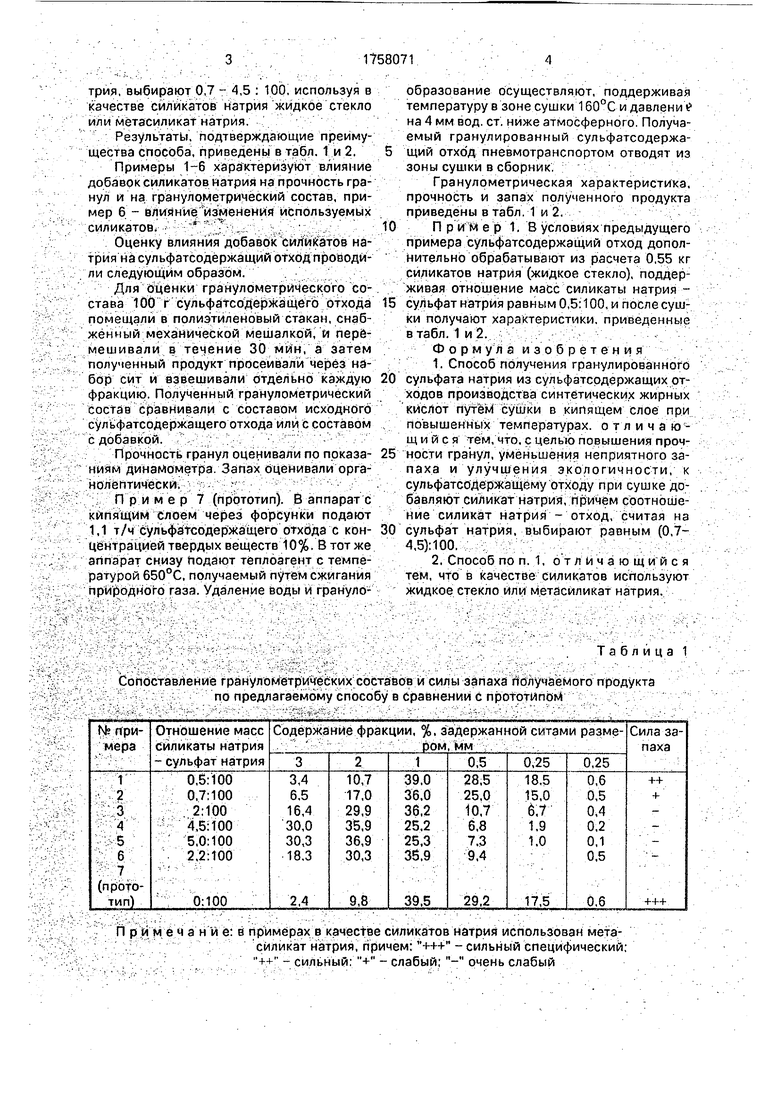

Результату, подтверждающие преимущества способа, приведены в табл. 1 и 2,

Примеры 1-6 характеризуют влияние добавок силикатов натрия на прочность гранул и на гранулометрический состав, пример 6 - влияние изменения используемых силикатов. ,

Оценку влияния добавок силикатов натрия насульфатсодержащий отход проводили следующим образом.

Для оценки гранулометрического состава 100 г сульфатсодержащего отхода помещали в полиэтиленовый стакан, снабженный механической мешалкой, и перемешивали в течение 30 мин, а затем полученный продукт просеивали через набор сит и взвешивали отдельно каждую фракцию. Полученный гранулометрический состав сравнивали с составом исходного сульфатсодержащего отхода или с составом с добавкой.

Прочность гранул оценивали по показаниям динамометра Запах оценивали орга- нолептически,

Пример 7 (прототип). В аппарат с кипящим Слоем через форсунки подают 1,1 т/ч сульфатсодержащего отхода с концентрацией твердых веществ 10%. В тот же аппарат снизу подают теплоагент с температурой 650°С, получаемый путем сжигания природного газа. Удаление воды и гранулообразование осуществляют, поддерживая температуру в зоне сушки 160°С и давлени f на 4 мм вод ст, ниже атмосферного Получаемый гранулированный сульфзтсодержащий отход пневмотранспортом отводят из зоны сушки в сборник

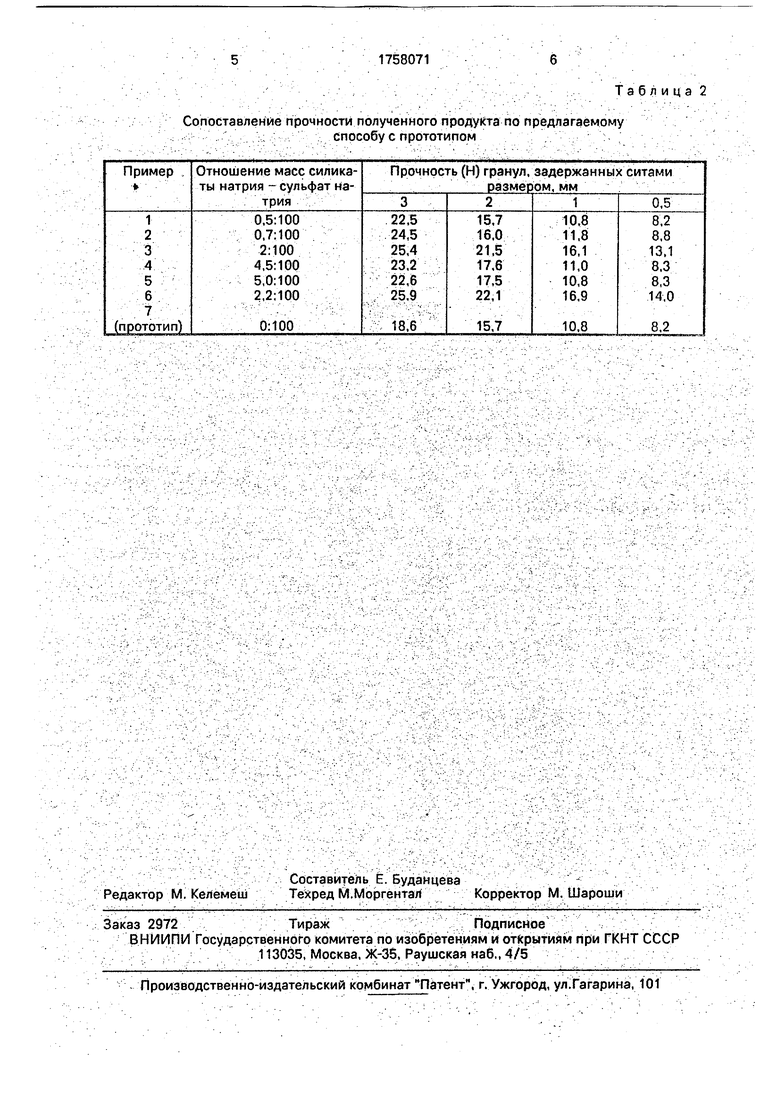

Гранулометрическая характеристика, прочность и запах полученного продукта приведены в табл. 1 и 2.

Пример 1. В условиях предыдущего примера сульфатсодержащий отход дополнительно обрабатывают из расчета 0,55 кг силикатов натрия (жидкое стекло), поддерживая отношение масс силикаты натрия сульфат натрия равным 0,5:100, и после сушки получают характеристики, приведенные в табл. 1 и 2.

Формула изобретения

1.Способ получения гранулированного сульфата натрия из сульфатсодержащих отходов производства синтетических жирных кислот путем сушки в кипящем слое при повышенных температурах, отличающийся тем, что, с целью повышения прочности гранул, уменьшения неприятного запаха и улучшения экологичности, к сульфатсодержащему отходу при сушке добавляют силикат натрия, причем соотношение силикат натрия - отход, считая на

сульфат натрия, выбирают равным (0,7- 4,5):100.

2.Способ по п. 1, отличающийся тем, что в качестве силикатов используют жидкое стекло или метасиликат натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного сульфата натрия | 1983 |

|

SU1125192A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОУСТОЙЧИВОГО МИКРОСФЕРИЧЕСКОГО ЦЕОЛИТА ТИПА А | 2007 |

|

RU2337064C1 |

| Способ получения гранулированного сульфата калия | 1989 |

|

SU1742211A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО ЦЕОЛИТА ТИПА А ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2007 |

|

RU2336229C1 |

| Способ получения цемента и серной кислоты | 1986 |

|

SU1409605A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2359910C2 |

| Способ гранулирования сульфатных калийных удобрений | 1982 |

|

SU1068155A1 |

| Способ получения хозяйственного мыла | 1987 |

|

SU1521754A1 |

| Способ получения гранулированного цеолитного наполнителя для синтетических моющих средств | 1989 |

|

SU1731799A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2001 |

|

RU2213770C2 |

Изобретение отноЪйтся к тёхнрлогии переработки отходов, в частности сульфатсо- держаа его отхода синтетических жирных кислот. Для упрочнения гранул и уменьшения запаха в процессепсушки сульфатсодер- жащйй отход обрабатывают силикатом натрия при соотношении силикат натрия - отход (0,7 - 4,5): 100, 1 э п. ф-лы, 2 табл.

Таблица 1

Сопоставление гранулометрических составов и силы запаха получаемого продукта по предлагаемому способу в сравнении с прототипом

Примечание: в примерах в качестве силикатов натрия использован метасиликат натрия, причем: +++ - сильный специфический; ++ - сильный- + - слабый; - очень слабый

Сопоставление прочности полученного продукта по предлагаемому

способу с прототипом

Таблица 2

| Мань ко века я U.K | |||

| Синтетические жирные кислоты: М,; Химия, 1965, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-08-30—Публикация

1991-01-11—Подача