Изобретение относится к исследованиям прочностных свойств конструкций, в которых при сварке или механической сборке возникают остаточные напряжения, в частности к способам подготовки их образцов к усталостным испытаниям.

Известен способ подготовки образца прямоугольной формы к усталостным испытаниям, б рабочей части образца остаточные напряжения получают следующим образом. Предварительно закрепляют образец между массивными пластинами и в печи осуществляют нагрев до температура, соответствующей потере металлом упругих свойств с последующим интенсивным охлаждением. В результате неравномерного

охлаждения закрытых и не закрытых упомянутыми пластинами частей образце Е его рабочей части образуются осгзто:шь:с напряжения.

Недостатком такого способа ЯЕЛЯОТСЧ невозможность его п( /.мененич мри оцон ках сопротивления усталости кгперп лс. конструкций, которые изготлзлипаюгся бея термической обработки, вследствие связанных с этим структурных измененил металл

Наиболее близким по технической сущности к изобретению является способ подготовки образца к усталостным испытаниям, заключающийся в го.м, что в рабочей части плоского образца создают поле остаточных напряжений путем нагро| пга-ай

ы

ва образца в зоне, расположенной вне его рабочей части, до температуры потери материалом упругих свойств, и последующего охлаждения образца до начальной температуры.

Однако данный способ не позволяет обеспечить приближение места локализации максимальных остаточных напряжений к поверхности образца, вследствие более высокой скорости ее охлаждения, чем в глубине металла.

Цель изобретения - повышение точности создания поля остаточных напряжений в образце материала конструкции путем приближения места локализации максимальных напряжений к поверхности рабочей части образца.

Поставленная цель достигается тем, что по способу подготовки образца к усталостным испытаниям, при котором производят нагрев грани образца в зоне расположенной вне его рабочей части, до температуры, выше температуры потери материалом упругих свойств, и последующего охлаждения образца до начальной температуры, согласно изобретению, на образце закрепляют металлическую накладку, размеры которой меньше соответствующих размеров образца, так, что зона закрепления накладки включает зону нагрева образца, а нагрев и охлаждение образца осуществляют совместно с накладкой. Последняя снижает скорость охлаждения со стороны поверхности образца, по сравнению с подповерхностными слоями металла, и тем самым обеспечивает приближение места локализации максимальных остаточных напряжений к поверхности рабочей части образца.

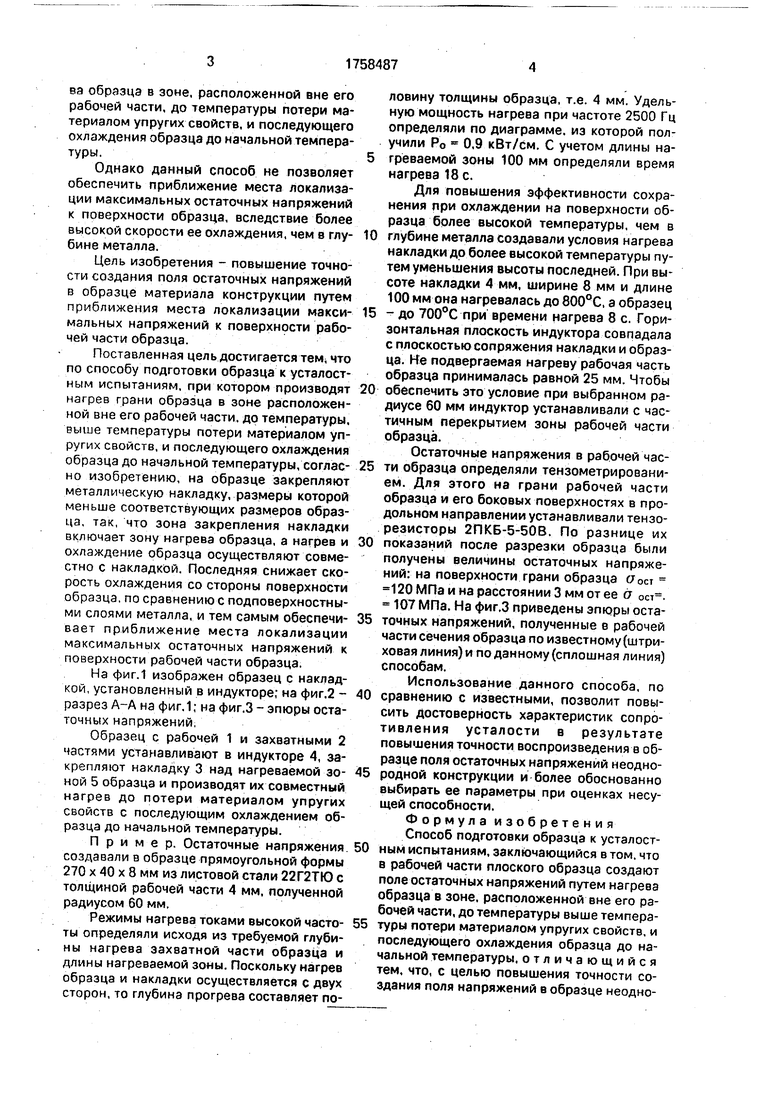

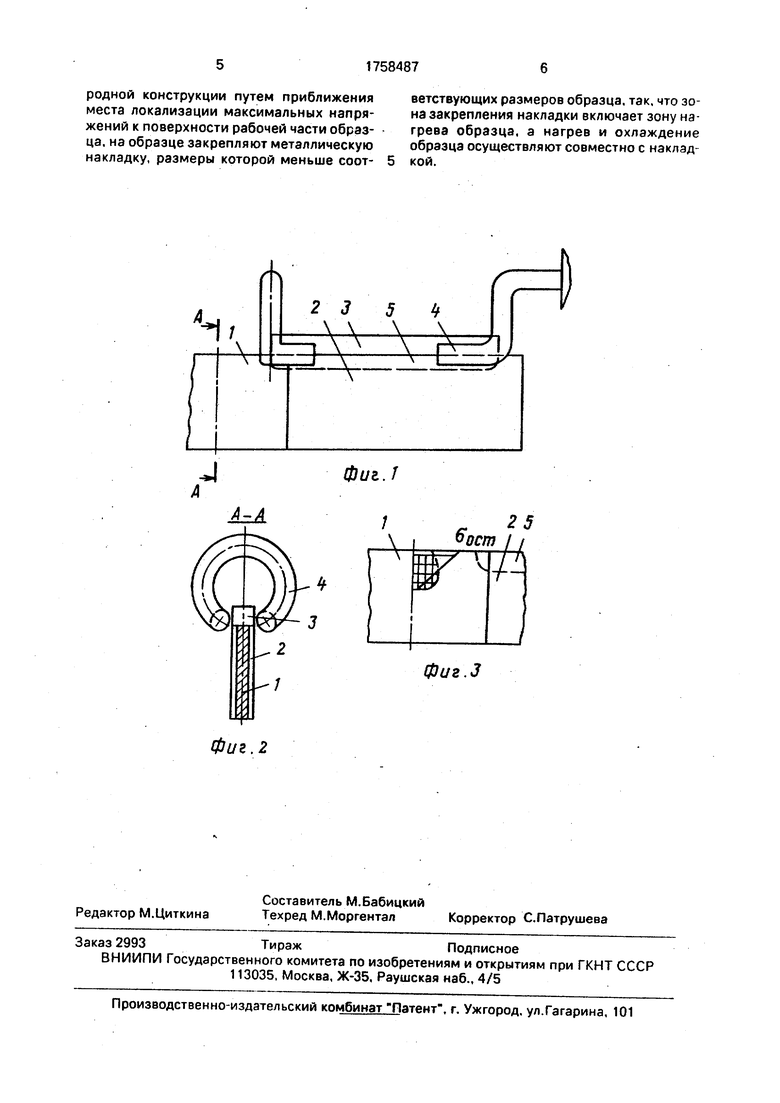

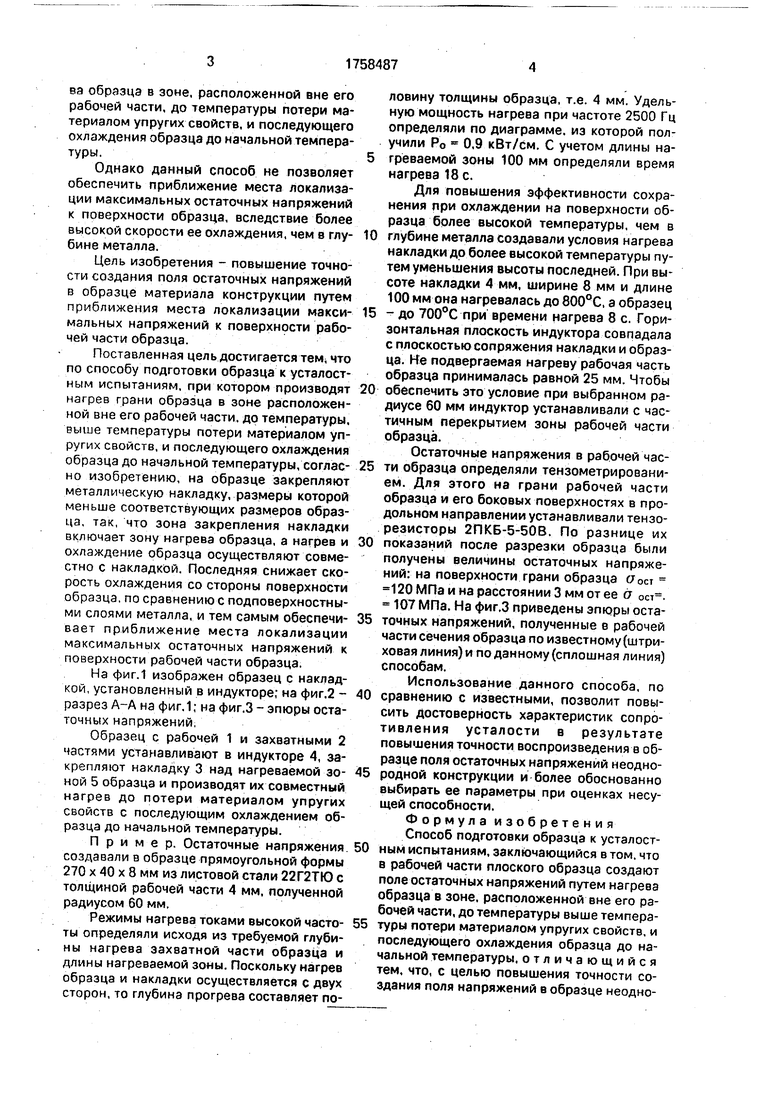

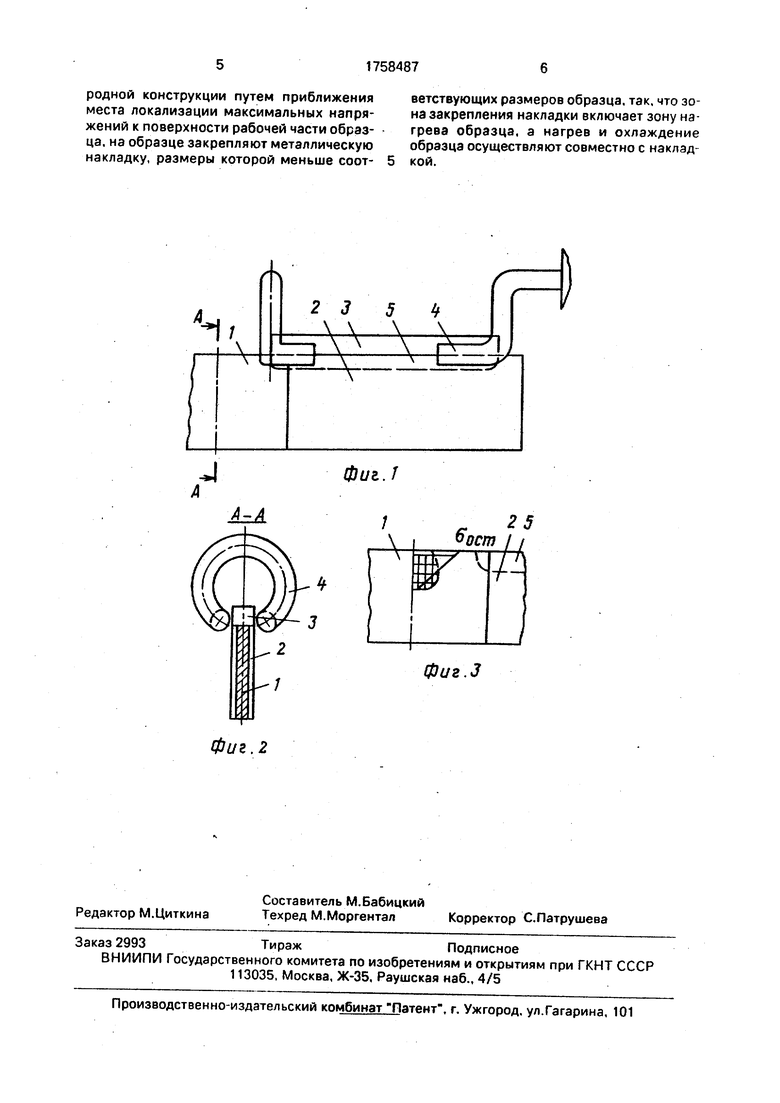

На фиг.1 изображен образец с накладкой, установленный в индукторе; на фиг.2 - разрез А-А на фиг. 1; на фиг.З - эпюры остаточных напряжений,

Образец с рабочей 1 и захватными 2 частями устанавливают в индукторе 4, закрепляют накладку 3 над нагреваемой зоной 5 образца и производят их совместный нагрев до потери материалом упругих свойств с последующим охлаждением образца до начальной температуры.

Пример. Остаточные напряжения создавали в образце прямоугольной формы 270 х 40 х 8 мм из листовой стали 22Г2ТЮ с толщиной рабочей части 4 мм, полученной радиусом 60 мм.

Режимы нагрева токами высокой частоты определяли исходя из требуемой глубины нагрева захватной части образца и длины нагреваемой зоны. Поскольку нагрев образца и накладки осуществляется с двух сторон, то глубина прогрева составляет половину толщины образца, т.е. 4 мм. Удельную мощность нагрева при частоте 2500 Гц определяли по диаграмме, из которой получили Ро 0,9 кВт/см. С учетом длины на- греваемой зоны 100 мм определяли время нагрева 18 с.

Для повышения эффективности сохранения при охлаждении на поверхности образца более высокой температуры, чем в 0 глубине металла создавали условия нагрева накладки до более высокой температуры путем уменьшения высоты последней. При высоте накладки 4 мм, ширине 8 мм и длине 100 мм она нагревалась до 800°С, а образец 5 - до 700°С при времени нагрева 8 с. Горизонтальная плоскость индуктора совпадала с плоскостью сопряжения накладки и образца. Не подвергаемая нагреву рабочая часть образца принималась равной 25 мм. Чтобы 0 обеспечить это условие при выбранном радиусе 60 мм индуктор устанавливали с частичным перекрытием зоны рабочей части образца.

Остаточные напряжения в рабочей час- 5 ти образца определяли тензометрировани- ем. Для этого на грани рабочей части образца и его боковых поверхностях в продольном направлении устанавливали тензо- резисторы 2ПКБ-5-50В. По разнице их 0 показаний после разрезки образца были получены величины остаточных напряжений: на поверхности грани образца 70ст 120 МПа и на расстоянии 3 мм от ее а Ост. 107 МПа. На фиг.З приведены эпюры оста- 5 точных напряжений, полученные в рабочей части сечения образца по известному (штриховая линия) и поданному (сплошная линия) способам.

Использование данного способа, по 0 сравнению с известными, позволит повысить достоверность характеристик сопротивления усталости в результате повышения точности воспроизведения в образце поля остаточных напряжений неодно- 5 родной конструкции и более обоснованно выбирать ее параметры при оценках несущей способности.

Формула изобретения Способ подготовки образца к усталост- 0 ным испытаниям, заключающийся в том. что в рабочей части плоского образца создают поле остаточных напряжений путем нагрева образца в зоне, расположенной вне его рабочей части, до температуры выше темперэ- 5 туры потери материалом упругих свойств, и последующего охлаждения образца до начальной температуры, отличающийся тем, что, с целью повышения точности создания поля напряжений в образце неоднородной конструкции путем приближения места локализации максимальных напряжений к поверхности рабочей части образца, на образце закрепляют металлическую накладку, размеры которой меньше соответствующих размеров образца, так, что зона закрепления накладки включает зону нагрева образца, а нагрев и охлаждение образца осуществляют совместно с накладкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированное устройство для охлаждения образцов при усталостных испытаниях на изгиб | 2016 |

|

RU2645162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНОЙ ШТАНГИ | 1992 |

|

RU2048538C1 |

| Способ подготовки образцов из хрупких неметаллических материалов к испытаниям на одноосное сжатие | 1988 |

|

SU1599700A1 |

| Способ усиления имеющего трещину металлического тонкостенного элемента пролетных строений мостов | 2016 |

|

RU2642758C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| СПОСОБ ПОВТОРНОГО НАГРЕВА СВАРНОЙ ЗОНЫ РЕЛЬСОВ | 2012 |

|

RU2545855C1 |

| Способ термической обработки изделий | 1985 |

|

SU1276673A1 |

| СПОСОБ УСТАЛОСТНЫХ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2010 |

|

RU2443993C1 |

| Способ термической обработки сварных соединений | 1989 |

|

SU1719446A1 |

| Способ определения предела выносливости стальных деталей и образцов | 2018 |

|

RU2686877C1 |

Изобретение относится к исследованиям прочностных свойств конструкций, в которых при сварке или механической с5о;/ке возникают остаточные напряжения, в частности к способам подготовки образцов к усталостным испытаниям. Целью изобретения является повышение точности создания поля остаточных напряжений в образце материала конструкции. Нагрев фани образца производят в зоне, расположенной snc его рабочей части, до температуры, превыц лю щей температуру потери материалом / гих свойств. При этом с зоьт harpers ,:a образце закрепляют металлическую нзчлад- ку, вместе с которой осуществляю неф и охлаждение образца, что обеспечивает npi--- ближение места локализации плкспняль- ных остаточных напряжений к посер„ности рабочей части образца. 3 ил. if ., S ,аг,

Фиг. 2

Фиг.З

| Кадзуо Хонда и др | |||

| Распространение трещин в областях растягивающих и сжимающих напряжений | |||

| - Дзайре | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Солесос | 1922 |

|

SU29A1 |

| Водяной двигатель | 1921 |

|

SU325A1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ ТЕЛЕФОННЫЙ АППАРАТ | 1923 |

|

SU1029A1 |

| Фрикционный механизм для приведения в движение ползуна винтовых прессов | 1946 |

|

SU75072A1 |

| и др | |||

| Роль остаточных напряжений в изменении сопротивляемости сварочных соединений зарождений зарождению и развитию усталостных трещин | |||

| - В сб.: Стандартизация методов расчетов и испытаний на усталость | |||

| Вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М.: Изд-во стандартов, 1983, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-30—Публикация

1989-12-05—Подача