Изобретение относится к металлургическому производству, а именно к изготовлению огнеупоров.

Цель изобретения - обеспечение нетоксичности шихты и повышение шлакоустой- чивости огнеупоров.

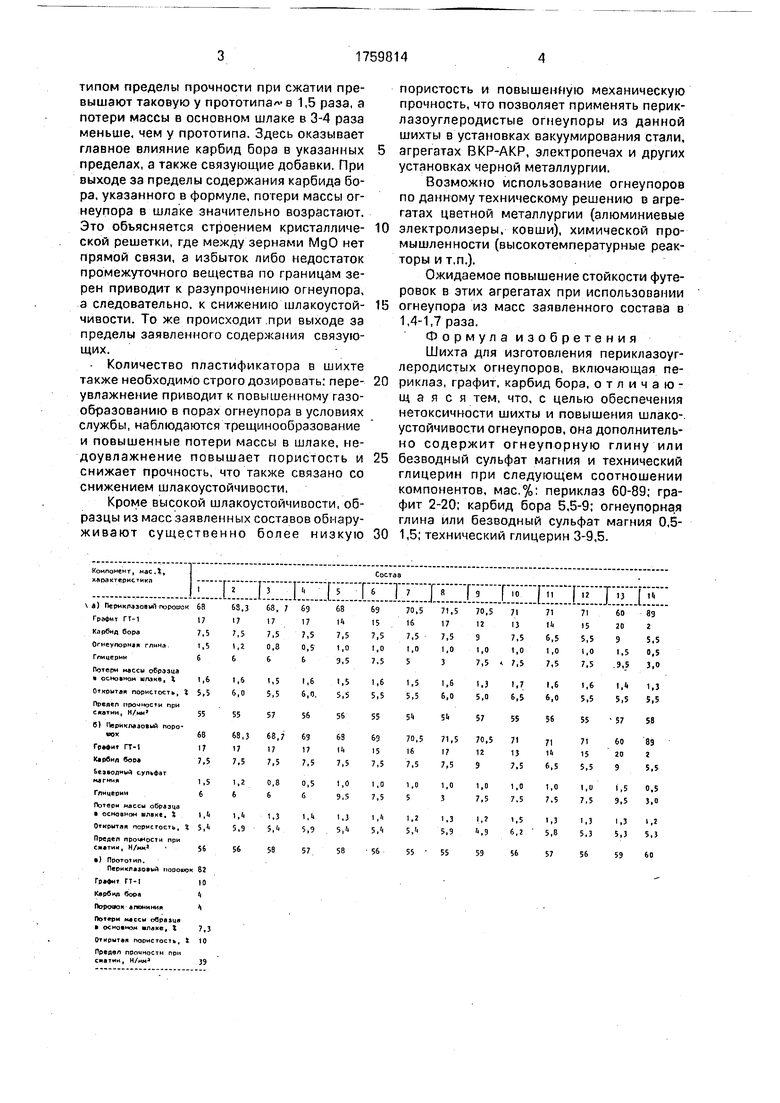

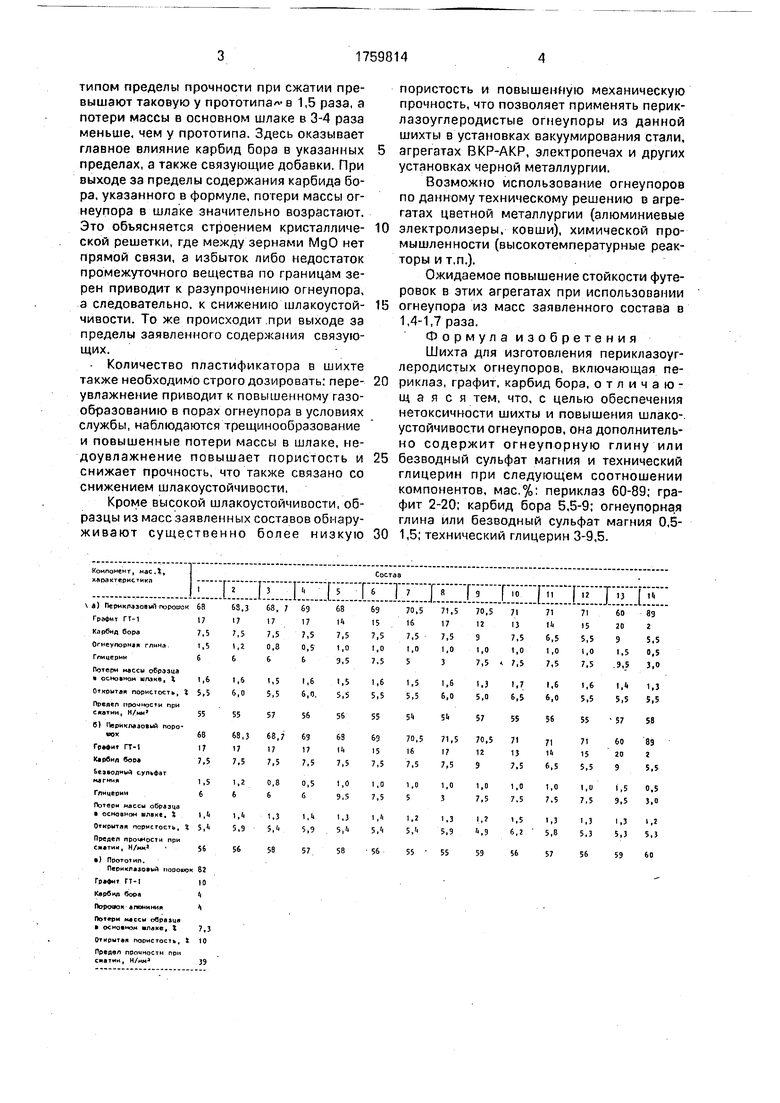

Примеры составов шихты, а также состав шихты-прототипа приведены в таблице, здесь же приведены свойства образцов.

В качестве основы шихты используют периклаз, соотношение фракций в котором следующее:

(3-1 мм):(1-0 мм):( 0,063 мм) 50:20:18.

Кроме того, используют графит марки ГТ-1, карбид бора № 10 по ГОСТ 5744-85, огнеупорную глину марки ДН-1 по ТУ 14-8- 183-75, сернокислый магний по ГОСТ 4523- 77, глицерин по ГОСТ 6823-77.

Сернокислый магний подвергают дегидратации в сушильном шкафу при 200°С в течение 4 ч.

Массы готовят в лабораторных бегунах. Вначале загружают зернистые, перемешивают 2-3 мин, затем загружают половинное количество глицерина, графит и карбид бора, после чего перемешивают еще 3-4 мин, В последнюю очередь загружают оставшуюся часть глицерина и тонкомолотую составляющую.

Образцы прессуют при давлении 80 Н/мм2 в форме кубиков 50x50x50 мм и цилиндров 36x50 мм. Образцы сушат при 300°С. после чего проводят определения свойств:

а)потери массы образцов о высркоос- новном агрессивном шлаке;

б)предел прочности при сжатии по ГОСТ 4071-80;

в)открытую пористость по ГОСТ 2409- 80.

Массу по прототипу изготовляют по аналогичной технологии, а свойства опреде- ляют по той же нормативно-технической документации.

Анализ составов масс и свойств изделий из них показывает, что в сравнении с про госл

с

XJ сл о

00

--а

45.

типом пределы прочности при сжатии превышают таковую у прототипал-в 1,5 раза, а потери массы в основном шлаке в 3-4 раза меньше, чем у прототипа. Здесь оказывает главное влияние карбид бора в указанных пределах, а также связующие добавки. При выходе за пределы содержания карбида бора, указанного в формуле, потери массы ог- неупора в шлаке значительно возрастают. Это объясняется строением кристаллической решетки, где между зернами МдО нет прямой связи, а избыток либо недостаток промежуточного вещества по границам зерен приводит к разупрочнению огнеупора, а следовательно, к снижению шлакоустой- чивости. То же происходит при выходе за пределы заявленного содержания связующих.

Количество пластификатора в шихте также необходимо строго дозировать: переувлажнение приводит к повышенному газообразованию в порах огнеупора в условиях службы, наблюдаются трещинообразование и повышенные потери массы в шлаке, не- доувлажнение повышает пористость и снижает прочность, что также связано со снижением шлакоустойчивости.

Кроме высокой шлакоустойчивости, образцы из масс заявленных составов обпару- живают существенно более низкую

пористость и повышенную механическую прочность, что позволяет применять перик- лазоуглеродистые огнеупоры из данной шихты в установках вакуумирования стали,

агрегатах ВКР-АКР, электропечах и других установках черной металлургии.

Возможно использование огнеупоров по данному техническому решению в агрегатах цветной металлургии (алюминиевые

электролизеры, ковши), химической промышленности (высокотемпературные реакторы и т.п.).

Ожидаемое повышение стойкости футе- ровок в этих агрегатах при использовании

огнеупора из масс заявленного состава в 1,4-1,7 раза.

Формула изобретения Шихта для изготовления периклазоуг- леродистых огнеупоров, включающая периклаз, графит, карбид бора, отличающаяся тем, что, с целью обеспечения нетоксичности шихты и повышения шлакоустойчивости огнеупоров, она дополнительно содержит огнеупорную глину или

безводный сульфат магния и технический глицерин при следующем соотношении компонентов, мас.%: периклаз 60-89; графит 2-20; карбид бора 5,5-9; огнеупорная глина или безводный сульфат магния 0,51,5; технический глицерин 3-9,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU988793A1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2015 |

|

RU2596233C1 |

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

| ИЗВЕСТКОВО-СИЛИКАТНО-ПЕРИКЛАЗОВЫЙ БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1996 |

|

RU2094408C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2214378C2 |

| Шихта для изготовления огнеупорных изделий | 1988 |

|

SU1609776A1 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

Сущность изобретения: шихта включает. мас.%: периклаз 60-89; графит 2-20; карбид бора 5.5-9; огнеупорная глина или безводный сульфат магния 0,5-1,5: технический глицерин 3-9.5. Потери огнеупора в основном шлаке 1,2-1.4%, открытая пористость 4.9-5.9%, предел прочности при сжатии 56-60 Н/мм . 1 табл.

| Огнеупорная масса для изготовления безобжиговых изделий | 1983 |

|

SU1110770A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США №4471059 | |||

| кл | |||

| Приспособление для получения кинематографических снимков или для проектирования их на экран при помощи фотографического аппарата или волшебного фонаря | 1914 |

|

SU501A1 |

Авторы

Даты

1992-09-07—Публикация

1990-09-24—Подача