Изобретение относится к производству нетканых изделий и материалов, может быть использовано при изготовлении изделий различных форм, в частности распира- торных полумасок.

Известен способ (наиболее близкий по технической сущности к заявляемому) получения нетканого многослойного изделия в виде рулонного равнотолщинного материала, состоящий в напылении факелов нитей на формообразующие поверхности с одновременной разрезкой материала по линии стыка последних (а. с. № 521368).

К недостаткам способа следует отнести дискретность процесса формообразования, связанную со сменой рулонов материала и подложек, т.е. вынужденный останов, увеличение отходов, снижение производительности, не управляемый процесс получения

изделия определенной структуры и формы, связанный с характером движения факелов нитей на формообразующей поверхности и количеством подаваемых компонентов, т.е. недостаточное качество и номенклатура выпускаемых изделий. Например, это необходимо для обеспечения поглощающей, фильтрующей способности респираторов, их конструктивной жесткости.

Цель изобретения -улучшение качества выпускаемой продукции.

Поставленная цель достигается тем, что в процессе непрерывного напыления на вращающуюся по заданному закону вокруг двух взаимно перпендикулярных осей приемную формообразующую поверхность наносится один, два или более различных факелов нитей, причем движение их моXI

сл ю ю о со

жет быть последовательным, параллельным, смешанным, также производится безотходная резка материала в плоскости разъема, а отрыв - съем изделия воздухом, транспортирующим нити к. поверхности, и центробежной силой.

В устройстве для осуществления способа прядильная балка содержит несколько экструдеров, а дутьевые устройства установлены неподвижно с возможностью изменения угла наклона их по всем направлениям, приемная формообразующая поверхность выполнена в виде двух перфорированных полусфер с незапыляе- мым по глубине зазором а плоскости разъема, содержащих общую ось, перпендикулярно :; когорсй кзепится ведомый диск, ведущие диски-ножи находятся в плоскости ведомого диска и нрижаты к нему, причем ведомый диск снабжен профильной канавкой, а ведущие соответствующими ее фасками и лезвиями для резки материала. Дискм-ножи также снабжены щитками-лапками для раздвиже- ния материала, при этом толщина дискоа- ножей и щитков-лапок, не должна превышать размера незапылкемого по глубине зазора в плоскости разъэма.

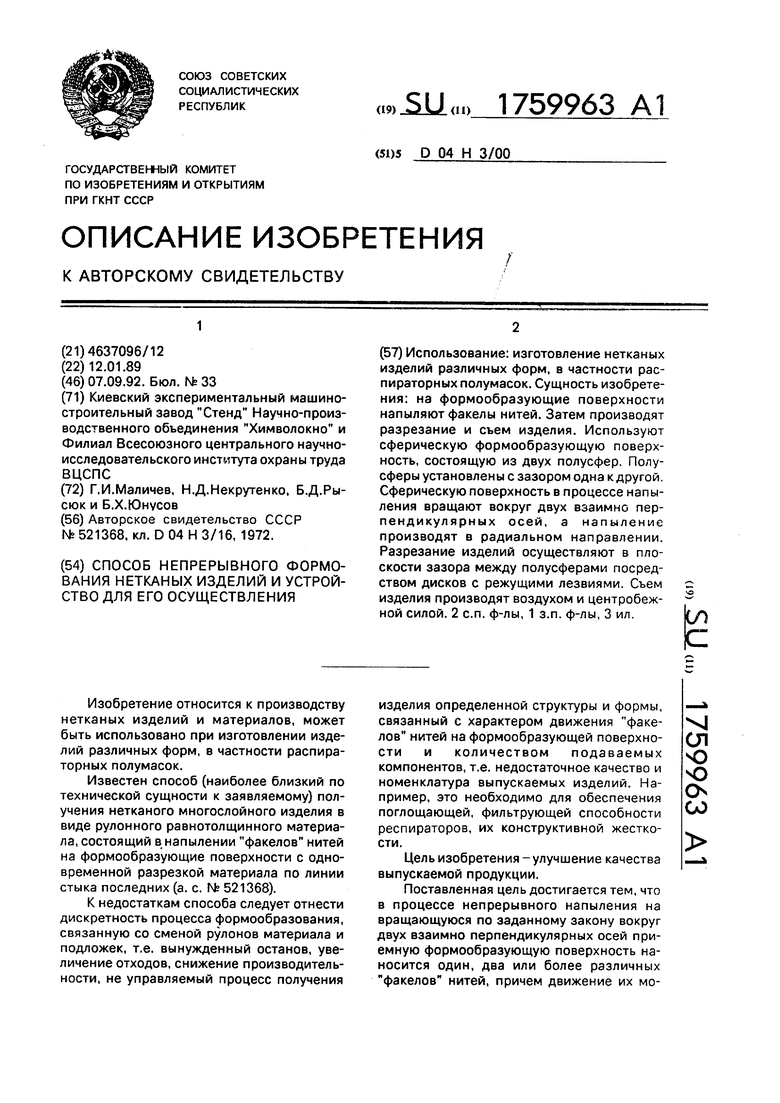

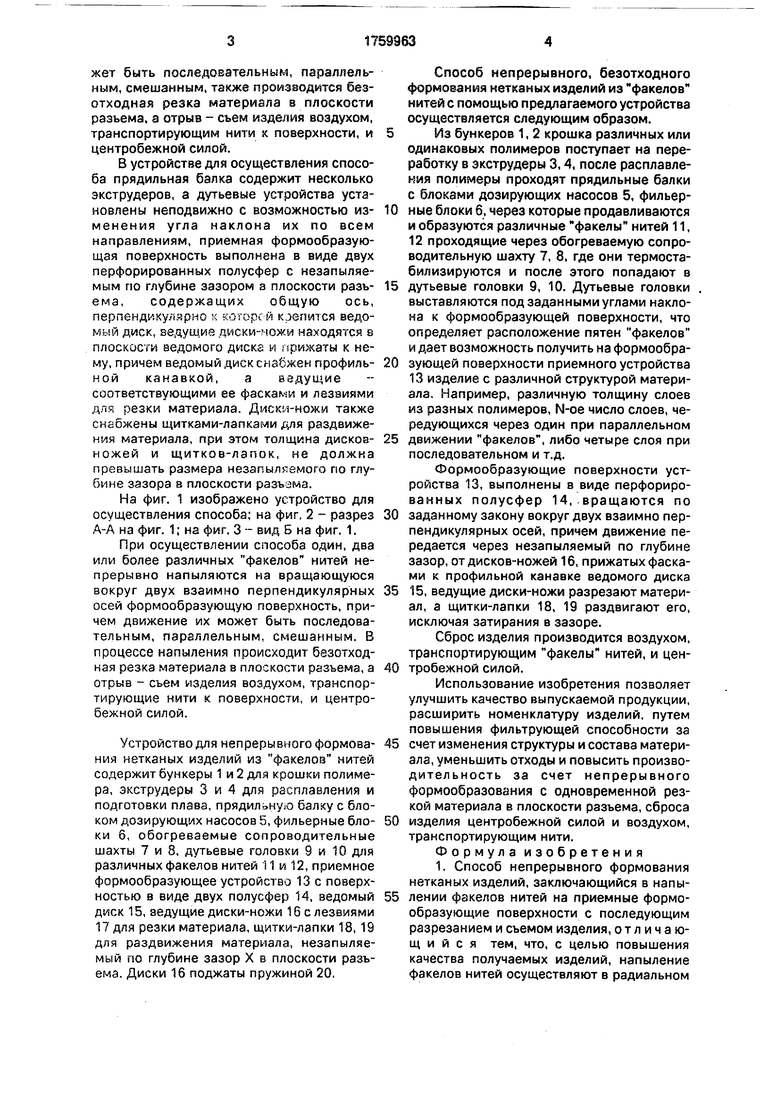

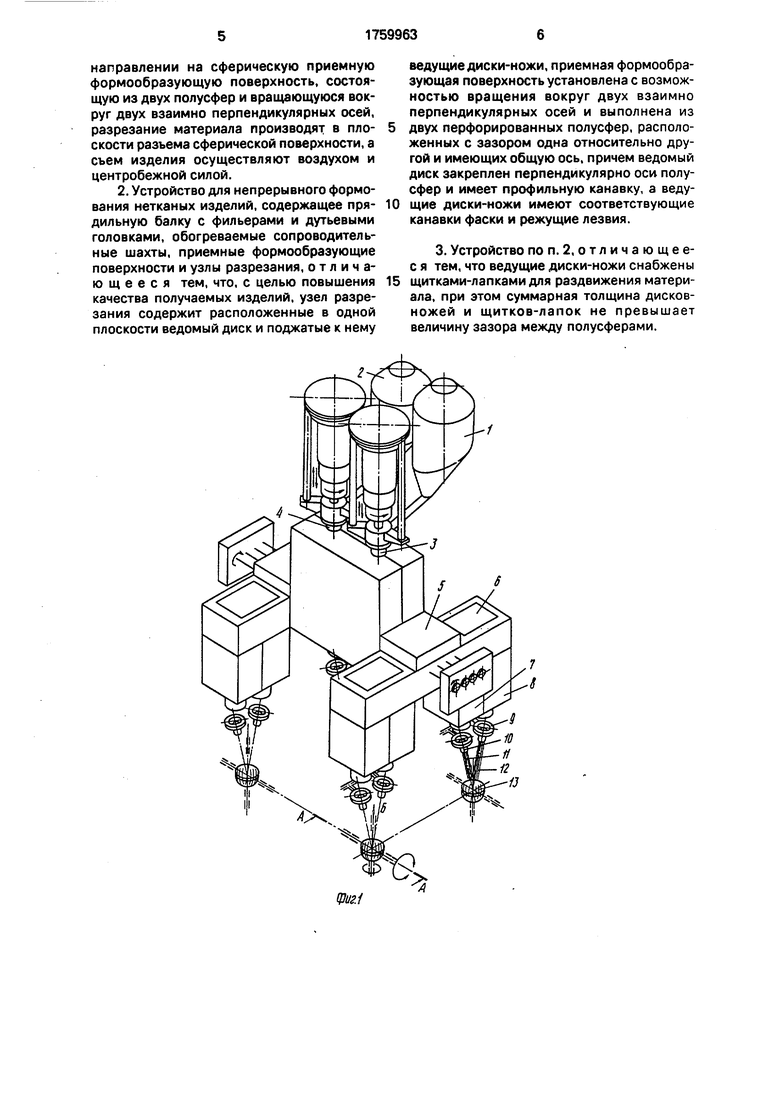

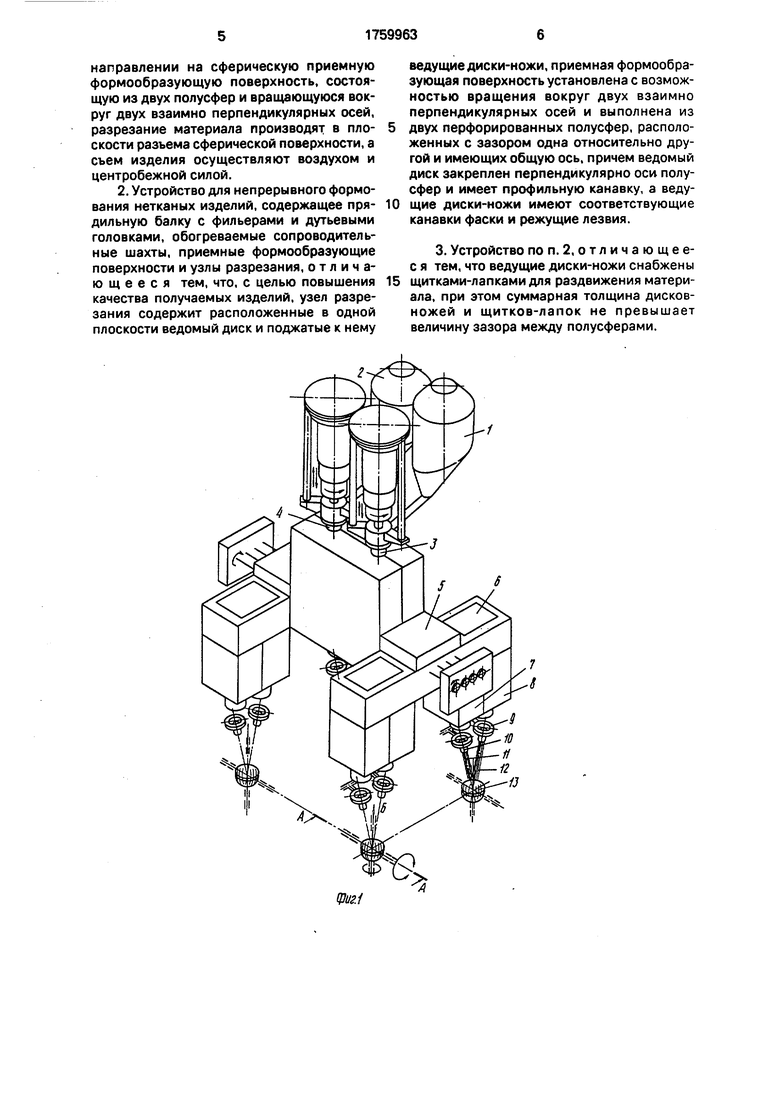

На фиг. 1 изображено устройство для осуществления способа; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

При осуществлении способа один, два или более различных факелов нитей непрерывно напыляются на вращающуюся вокруг двух взаимно перпендикулярных осей формообразующую поверхность, причем движение их может быть последовательным, параллельным, смешанным. В процессе напыления происходит безотходная резка материала в плоскости разъема, а отрыв - съем изделия воздухом, транспортирующие нити к поверхности, и центробежной силой.

Устройство для непрерывного формования нетканых изделий из факелов нитей содержит бункеры 1 и 2 для крошки полимера, экструдеры 3 и 4 для расплавления и подготовки плава, прядильную балку с блоком дозирующих насосов 5, фильерные блоки б, обогреваемые сопроводительные шахты 7 и 8, дутьевые головки 9 и 10 для различных факелов нитей 11 и 12, приемное формообразующее устройство 13с поверхностью в виде двух полусфер 14, ведомый диск 15, ведущие диски-ножи 16 с лезвиями 17 для резки материала, щитки-лапки 18,19 для раздвижения материала, незапыляе- мый по глубине зазор X в плоскости разъема. Диски 16 поджаты пружиной 20,

Способ непрерывного, безотходного формования нетканых изделий из факелов нитей с помощью предлагаемого устройства осуществляется следующим образом.

Из бункеров 1, 2 крошка различных или

одинаковых полимеров поступает на переработку в экструдеры 3,4, после расплавления полимеры проходят прядильные балки с блоками дозирующих насосов 5, фильер0 ные блоки 6, через которые продавливаются и образуются различные факелы нитей 11,

12проходящие через обогреваемую сопроводительную шахту 7, 8, где они термоста- билизируются и после этого попадают в

5 дутьевые головки 9, 10. Дутьевые головки выставляются под заданными углами наклона к формообразующей поверхности, что определяет расположение пятен факелов и дает возможность получить на формообра0 зующей поверхности приемного устройства

13изделие с различной структурой материала. Например, различную толщину слоев из разных полимеров, N-oe число слоев, чередующихся через один при параллельном

5 движении факелов, либо четыре слоя при последовательном и т.д.

Формообразующие поверхности устройства 13, выполнены в виде перфорированных полусфер 14, вращаются по

0 заданному закону вокруг двух взаимно перпендикулярных осей, причем движение передается через незапыляемый по глубине зазор, от дисков-ножей 16, прижатых фасками к профильной канавке ведомого диска

5 15, ведущие диски-ножи разрезают материал, а щитки-лапки 18, 19 раздвигают его, исключая затирания в зазоре.

Сброс изделия производится воздухом, транспортирующим факелы нитей, и цен0 тробежной силой.

Использование изобретения позволяет улучшить качество выпускаемой продукции, расширить номенклатуру изделий, путем повышения фильтрующей способности за

5 счет изменения структуры и состава материала, уменьшить отходы и повысить произво- дительность за счет непрерывного формообразования с одновременной резкой материала в плоскости разъема, сброса

0 изделия центробежной силой и воздухом, транспортирующим нити.

Формула изобретения 1. Способ непрерывного формования нетканых изделий, заключающийся в напы5 лении факелов нитей на приемные формообразующие поверхности с последующим разрезанием и съемом изделия, отличающийся тем, что, с целью повышения качества получаемых изделий, напыление факелов нитей осуществляют в радиальном

направлении на сферическую приемную формообразующую поверхность, состоящую из двух полусфер и вращающуюся вокруг двух взаимно перпендикулярных осей, разрезание материала производят в плоскости разъема сферической поверхности, а съем изделия осуществляют воздухом и центробежной силой.

2. Устройство для непрерывного формования нетканых изделий, содержащее прядильную балку с фильерами и дутьевыми головками, обогреваемые сопроводительные шахты, приемные формообразующие поверхности и узлы разрезания, отличающееся тем, что, с целью повышения качества получаемых изделий, узел разрезания содержит расположенные в одной плоскости ведомый диск и поджатые к нему

ведущие диски-ножи, приемная формообразующая поверхность установлена с возможностью вращения вокруг двух взаимно перпендикулярных осей и выполнена из

двух перфорированных полусфер, расположенных с зазором одна относительно другой и имеющих общую ось, причем ведомый диск закреплен перпендикулярно оси полусфер и имеет профильную канавку, а ведущие диски-ножи имеют соответствующие канавки фаски и режущие лезвия.

3. Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что ведущие диски-ножи снабжены щитками-лапками для раздвижения материала, при этом суммарная толщина дисков- ножей и щитков-лапок не превышает величину зазора между полусферами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования материала для фильтр-масок | 1990 |

|

SU1805151A1 |

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| Способ получения нетканого материала из расплава полимера | 1987 |

|

SU1490186A1 |

| Полуавтомат для расшивки картона | 1960 |

|

SU135035A1 |

| Устройство для резки листовых материалов | 1981 |

|

SU1031723A1 |

| Устройство для измельчения полимерных материалов | 1986 |

|

SU1412809A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ЛИТЕЙНЫХ ФОРМ БЕЗ МОДЕЛИ ОТЛИВКИ И СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ПОЛУФОРМЫ | 2011 |

|

RU2510729C2 |

| МАШИНА ДЛЯ ВЫРАВНИВАНИЯ ДЕТАЛЕЙ ОБУВИ ПО ТОЛЩИНЕ | 1994 |

|

RU2102909C1 |

| Способ и устройство для получения нетканого материала из элементарных нитей | 1977 |

|

SU896112A1 |

| Устройство для разрезания коконов | 1977 |

|

SU665875A1 |

Использование: изготовление нетканых изделий различных форм, в частности рас- пираторных полумасок. Сущность изобретения: на формообразующие поверхности напыляют факелы нитей. Затем производят разрезание и съем изделия. Используют сферическую формообразующую поверхность, состоящую из двух полусфер. Полусферы установлены с зазором одна к другой. Сферическую поверхность в процессе напыления вращают вокруг двух взаимно перпендикулярных осей, а напыление производят в радиальном направлении. Разрезание изделий осуществляют в плоскости зазора между полусферами посредством дисков с режущими лезвиями. Съем изделия производят воздухом и центробежной силой. 2 с.п. ф-лы, 1 з.п. ф-лы, 3 ил.

Уиг.1

Составитель Г. Маличев Редактор М. Стрельникова Техред М.Моргентал

Корректор Л. Лукач

| Устройство для получения нетканного материала | 1972 |

|

SU521368A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-07—Публикация

1989-01-12—Подача