Изобретение относится к области отделения пыли от газов и может быть использовано в различных отраслях народного хозяйства, например, в зерноперерабаты- вающей промышленности.

Известен зернистый фильтр в виде вертикального канала с зернистым материалом, перпендикулярно которому подается и отводится очищаемый газ. При загрузке канала зернистый материал расслаивается

Недостатком указанной конструкции является ее сложность и недостаточная эффективность пылеотделения из-за нестабильного и нерегулируемого аэродинамического сопротивления зернистого материала. Степень расслоения материала различна по высоте канала, запыленный газ проходит в сечении канала с минимальным сопротивлением, что снижает коэффициент очистки газа и нерационально используется фильтрующий материал.

Наиболее близким к заявляемому (прототип) принят фильтр, в котором со стороны поступления запыленного газа к зернистому материалу с помощью движущихся гребенок удаляется часть материала на регенерацию. Недостаток данной конструкции в том, что остальная часть материала

|

Os

to

N СЛ

образует застойную зону и это снижает эффективность пылеотделения. Кроме того, механизм передвижения гребенок в камере с избыточным давлением запыленного газа снижает надежность работы фильтра и усложняет его.

Целью заявляемого технического решения является повышение эффективности работы фильтра и упрощения его конструкции.

Указанная цель достигается тем, что внутри вертикального или наклонного канала с зернистым материалом перпендикулярно его потоку установлены в шахматном порядке штыри с возможностью регулирования их количества и степени введения в зернистый материал. При этом штыри разрыхляют материал, поворачивают его чистой поверхностью навстречу пылегазовому потоку, что повышает эффективность пылеотделения. Кроме того, для повышения эффективности пылеотделения перед каналом установлено устройство для предварительной поверхностной обработке материала в виде лопастного винтового конвейера и встроенной форсунки для жидкости или раствора.

Для упрощения конструкции фильтра за счет исключения процесса регенерации материала применяется материал по составу одинаковый или совместимый с пылью и его после фильтра направляют на переработку без регенерации.

Положительный эффект в заявляемом техническом решении достигается за счет снижения энергозатрат, повышения надежности работы фильтра, упрощения конструкции и его эксплуатации, поскольку исключается регенерация зернистого материала. Кроме того, повышается эффективность процесса пылеотделения за счет увеличения пылеемкости фильтровального материала, достигаемой смачиванием его поверхности и постоянным обновлением, т.е. процесс очистки газа осуществляется при движении зернистого фильтрующего материала.

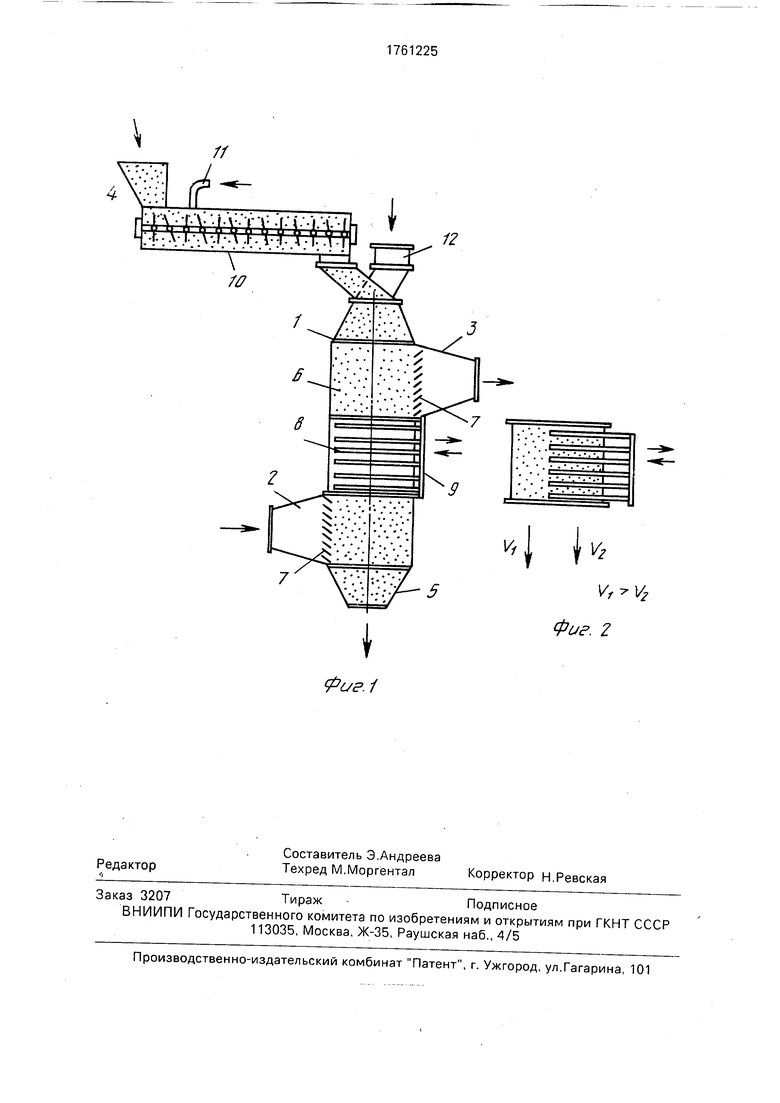

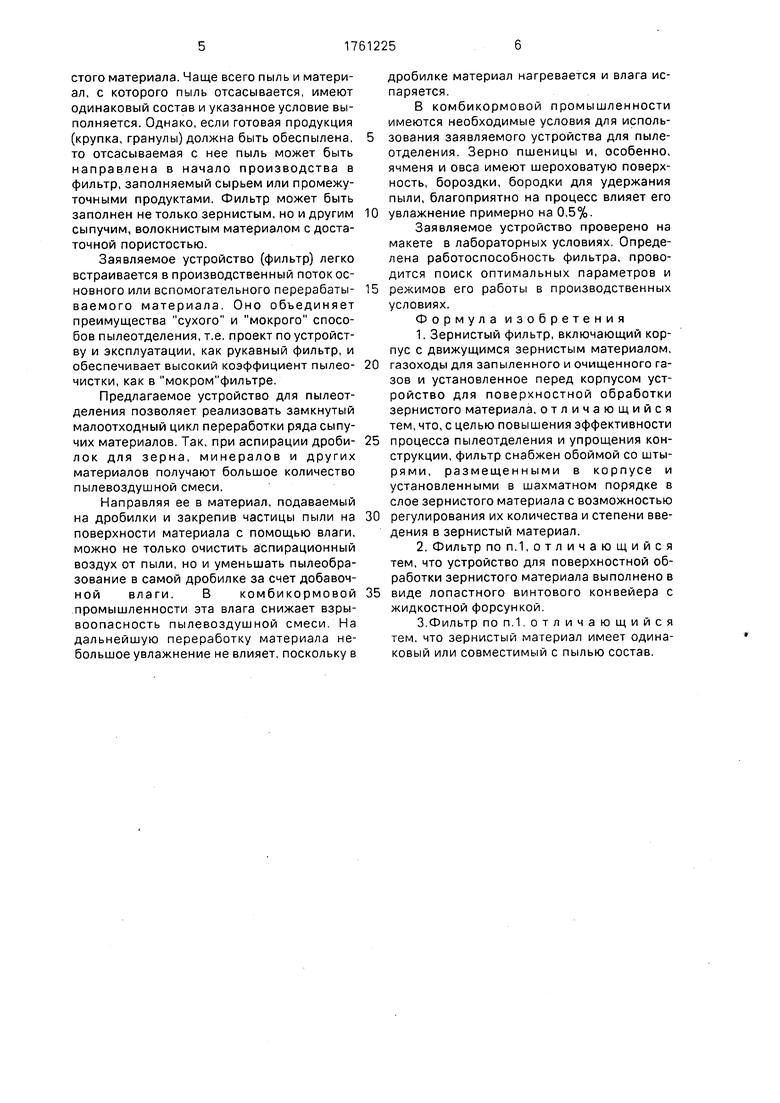

На фиг.1 приведена схема его устройства; на фиг.2 - механизм регулирования работы фильтра. Фильтр состоит из вертикального или наклонного корпуса 1, снабженного патрубками для подачи 2 и отвода 3 газов и для входа 4 и выхода 5 зернистого фильтрующего материала Со стороны подачи и отвода газов фильтрующий материал 6 ограничен жалюзийными решетками 7. Между патрубками для газов внутрь корпуса 1 заведены штыри 8, закрепленные на обойме 9 в шахматном порядке, Перед каналом 1 установлен шнек 10 с форсункой для жидкости 11.

Фильтр работает следующим образом. Запыленный газ через жалюзи 7 проходит в фильтрующий материал вверх против его потока и выводится через жалюзи 7 и

патрубок 3. Для разрыхления материала, его равномерного распределения по сечению корпуса 1 и проворачивания зерен при движении перпендикулярно потоку материала в него введены штыри 9. Обойма со штыря0 ми притормаживает поток материала, способствуя заполнению всего сечения корпуса 1 при недостаточном поступлении материала через патрубок 4, Штыри создают равномерное по сечению канала аэроди5 намическое сопротивление запыленному газу, что способствует его эффективной очистке. Изменяя количество штырей в обойме 9 и (или) степень их введения в поток материала можно регулировать порозность и,

0 тем самым, аэродинамическое сопротивление слоя материала, его скорость по каналу На фиг.2 показано, что выдвижение штырей наружу увеличивает скорость и, следовательно, порозность пристенного слоя мате5 риала. На пристенном со стороны входа газа слое осаждаются крупнодисперсная пыль, а на слое с меньшей скоростью и по- розностью - мелкодисперсная. Возможно применение двух совмещенных обойм с на0 боркой штырей через ряд так, что при выемке одной из них расстояние между штырями по вертикали или горизонтали увеличивается вдвое. Форма сечения штырей также может быть различной (круглой, треугольной и

5 т.д.), но выполняющей задачу - подвести запыленный газ ко всей поверхности каждого зерна (гранулы) и этим увеличить его пы- леемкость.

Для увеличения пылеемкости материа0 ла предназначено также нанесение пленочной влаги на его поверхность в лопастном шнеке 10. Вода, жир, меласса или другой раствор распыляется форсункой 11 в поток материала, который шнеком 10 перемеши5 вается и транспортируется в корпус 1, Если материал по технологическому процессу не может быть увлажнен, он направляется в корпус 1 через патрубок 12.

Таким образом, благодаря тому, что зер0 нистым фильтрующим материалом является сырье или готовый продукт основного производства (зерно, крупки, гранулы), фильтр не имеет участка регенерации материала, что упрощает конструкции и уменьшает ма5 териальные и эксплуатационные затраты на пылеотделение.

Условием применения заявляемого способа пылеотделения и фильтра с его использованием является совместимость по технологическому процессу пыли и зернистого материала. Чаще всего пыль и материал, с которого пыль отсасывается, имеют одинаковый состав и указанное условие выполняется. Однако, если готовая продукция (крупка, гранулы) должна быть обеспылена, то отсасываемая с нее пыль может быть направлена в начало производства в фильтр, заполняемый сырьем или промежуточными продуктами. Фильтр может быть заполнен не только зернистым, но и другим сыпучим, волокнистым материалом с достаточной пористостью.

Заявляемое устройство (фильтр) легко встраивается в производственный поток основного или вспомогательного перерабатываемого материала. Оно объединяет преимущества сухого и мокрого способов пылеотделения, т.е. проект по устройству и эксплуатации, как рукавный фильтр, и обеспечивает высокий коэффициент пылео- чистки, как в мокром фильтре.

Предлагаемое устройство для пылеотделения позволяет реализовать замкнутый малоотходный цикл переработки ряда сыпучих материалов. Так, при аспирации дробилок для зерна, минералов и других материалов получают большое количество пылевоздушной смеси.

Направляя ее в материал, подаваемый на дробилки и закрепив частицы пыли на поверхности материала с помощью влаги, можно не только очистить аспирационный воздух от пыли, но и уменьшать пылеобра- зование в самой дробилке за счет добавоч- ной влаги. В комбикормовой промышленности эта влага снижает взры- воопасность пылевоздушной смеси. На дальнейшую переработку материала небольшое увлажнение не влияет, поскольку в

дробилке материал нагревается и влага испаряется.

В комбикормовой промышленности имеются необходимые условия для исполь- зования заявляемого устройства для пылеотделения. Зерно пшеницы и, особенно, ячменя и овса имеют шероховатую поверхность, бороздки, бородки для удержания пыли, благоприятно на процесс влияет его увлажнение примерно на 0,5%.

Заявляемое устройство проверено на макете в лабораторных условиях. Определена работоспособность фильтра, проводится поиск оптимальных параметров и режимов его работы в производственных условиях.

Формула изобретения

1.Зернистый фильтр, включающий корпус с движущимся зернистым материалом,

газоходы для запыленного и очищенного газов и установленное перед корпусом устройство для поверхностной обработки зернистого материала, отличающийся тем, что, с целью повышения эффективности

процесса пылеотделения и упрощения конструкции, фильтр снабжен обоймой со шты- рями, размещенными в корпусе и установленными в шахматном порядке в слое зернистого материала с возможностью

регулирования их количества и степени введения в зернистый материал.

2.Фильтр по п.1,отличающийся тем, что устройство для поверхностной обработки зернистого материала выполнено в

виде лопастного винтового конвейера с жидкостной форсункой.

3.Фильтр по п.1.отличающийся тем, что зернистый материал имеет одинаковый или совместимый с пылью состав.

4

//

ЈL

№;П: ,И;;Ги1;1- - - -

тЧУЧтТтуЧтУУУУ

-Т. л -1. -.У- Д - i Т- X Т- Л У

10

I

Vi

J I

V2 Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Зернистый фильтр с движущейся насадкой | 1976 |

|

SU731995A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2002 |

|

RU2205678C1 |

| СПОСОБ УЛАВЛИВАНИЯ ПЫЛИ В ЗЕРНИСТЫХ ФИЛЬТРАХ | 2002 |

|

RU2218978C1 |

| Фильтр для очистки газа | 1988 |

|

SU1599054A1 |

| Зернистый фильтр | 1982 |

|

SU1156719A1 |

| Комбинированный пылеотделитель | 1988 |

|

SU1593685A1 |

| Фильтр для очистки газов | 1989 |

|

SU1690848A1 |

| Способ очистки газа | 1983 |

|

SU1197699A1 |

| Зернистый фильтр для очистки газов | 1986 |

|

SU1333381A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2132219C1 |

Изобретение относится к очистке промышленных газов фильтрами и может быть использовано при производстве комбикормов. Цель изобретения - повышение эффективности пылеотделения, снижение энергозатрат и упрощение эксплуатации. Фильтр включает вертикальный или наклонный корпусе патрубками для входа и выхода газа и для входа и выхода зернистого фильтрующего материала Материал движется сверху вниз, а запыленный газ - снизу вверх навстречу материалу. Материал разрыхляется вводимыми в него стержнями, способствующими улучшению контакта материала с запыленным газом. Перед подачей материала в вертикальный или наклонный канал он подвергается поверхностному увлажнению в шнеке с помощью распылителя. Это увеличивает пылеемкость материала. Одним из положительных отличий заявляемого устройства является применение в качестве фильтрующего материала одинакового или совместимого с пылью состава Это позволяет исключить регенерацию материала. Заявляемый фильтр может быть использован при обеспыливании зернистых (зерно, гранулы крупка) и ряда других видов сыпучих материалов. 2 з п. ф-лы, 2 ил. сл

| Зернистый фильтр с движущейся насадкой | 1976 |

|

SU731995A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 238394, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-15—Публикация

1990-05-30—Подача