(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий из сварных трубных заготовок | 1990 |

|

SU1761353A1 |

| Способ изготовления полых деталей из трубной заготовки | 2018 |

|

RU2703010C2 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

| Способ получения наружных утолщений на трубах | 1990 |

|

SU1784392A1 |

| Устройство для обжима трубных заготовок | 1987 |

|

SU1407627A1 |

| Штамп для обжима трубных заготовок | 1985 |

|

SU1323181A1 |

| Штамп для обжига концов труб | 1978 |

|

SU795646A1 |

| Способ изготовления цилиндрических полых деталей | 1990 |

|

SU1798028A1 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

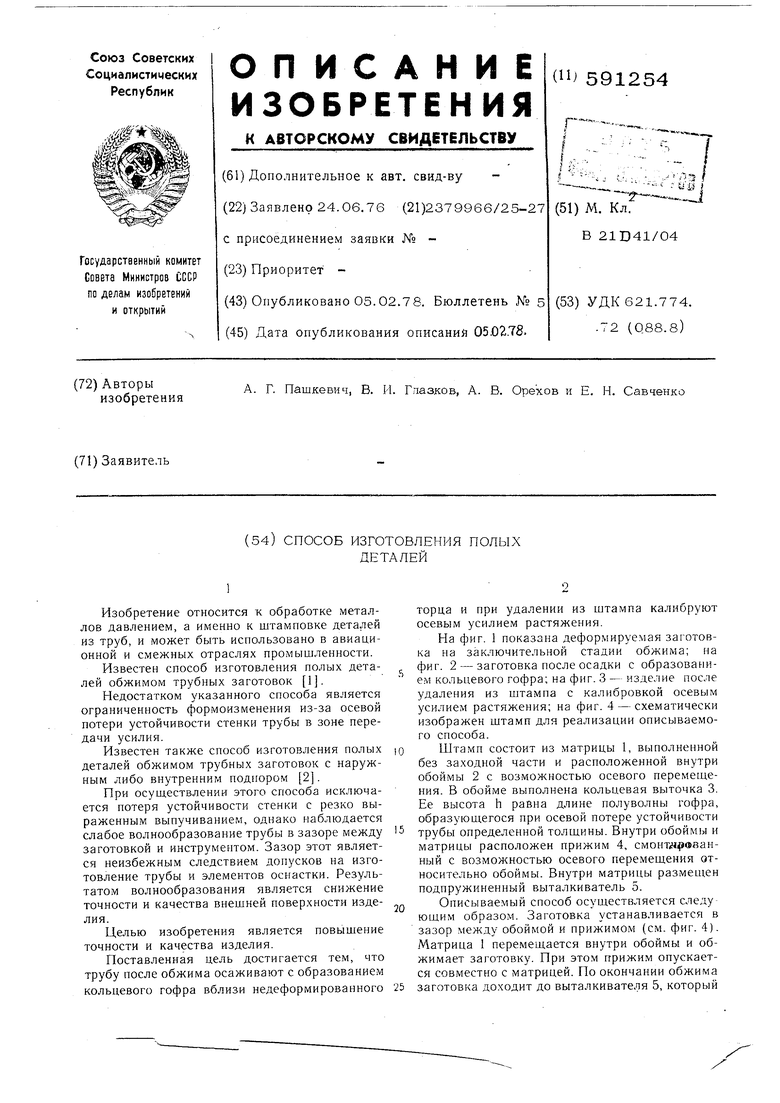

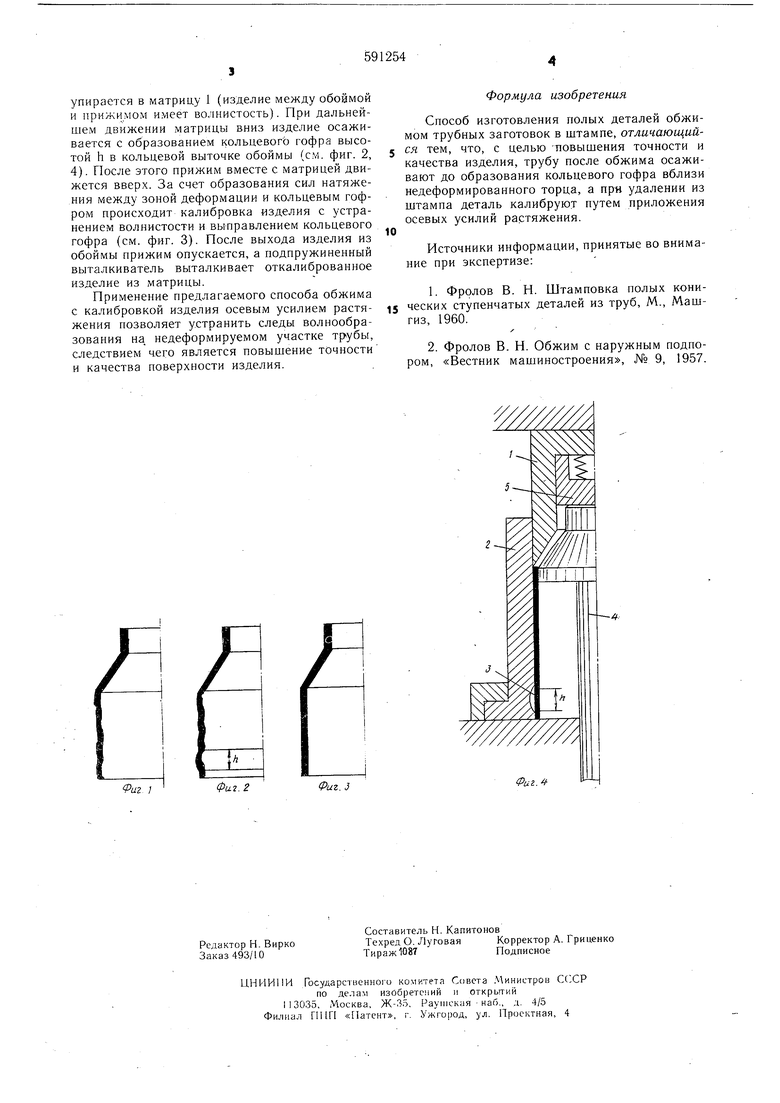

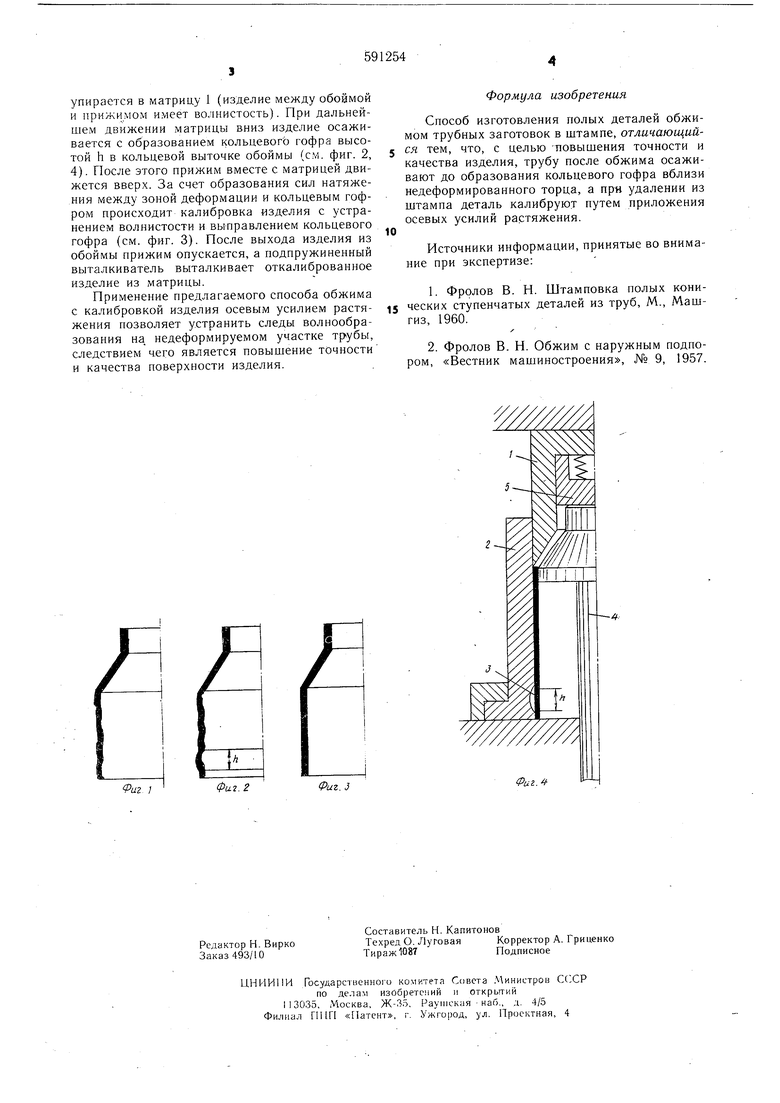

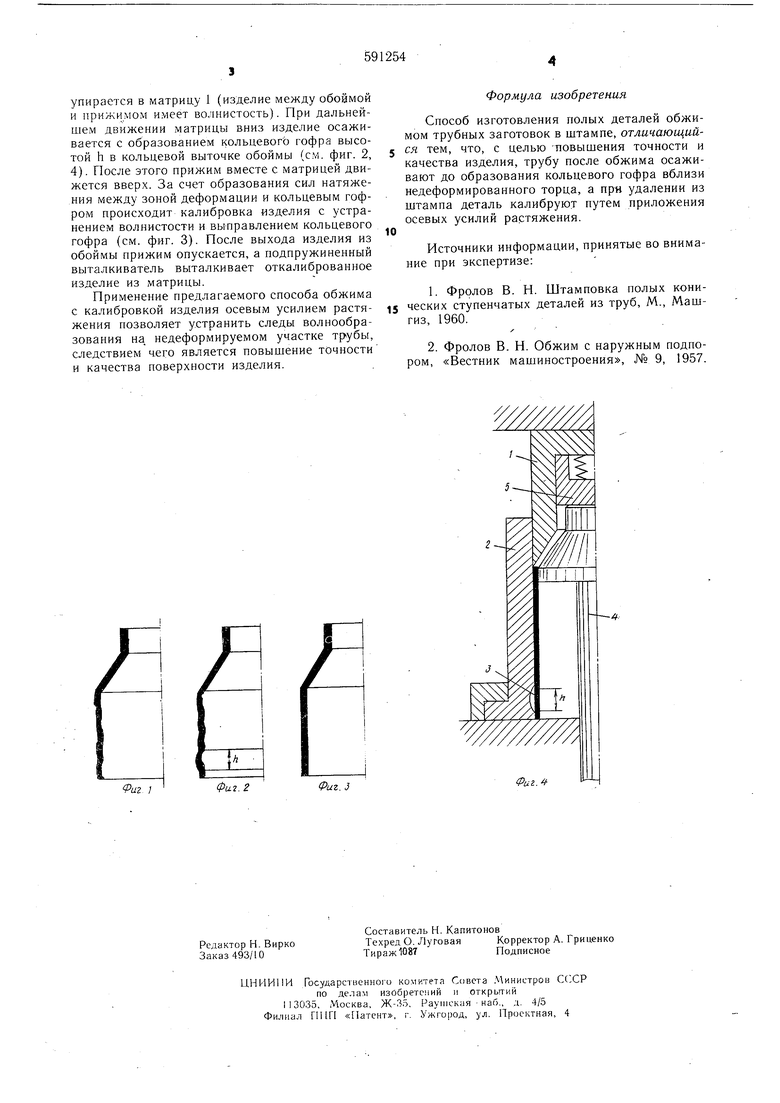

Изобретение относится к обработке металлов давлением, а именно к штамповке деталей из труб, и может быть использовано в авиационной и смежных отраслях промышленности. Известеп способ изготовления полых деталей обжимом трубных заготовок 1. Недостатком указанного способа является ограниченность формоизменения из-за осевой потери устойчивости стенки трубы в зоне передачи усилия. Известен также способ изготовления полых деталей обжимом трубных заготовок с наружным либо внутренним подпором 2. При осуплествлении этого способа исключается потеря устойчивости стенки с резко выраженным выпучиванием, однако наблюдается слабое волнообразование трубы в зазоре между заготовкой и инструментом. Зазор этот является неизбежным следствием допусков на изготовление трубы и элементов оснастки. Результатом волнообразования является снижение точности и качества внешней поверхности издеЦелью изобретения является повышение точности и качества изделия. Поставленная цель достигается тем, что трубу после обжима осаживают с образованием кольцевого гофра вблизи недеформированного торца и при удалении из штампа калиоруют осевым усилием растяжения. На фиг. 1 показана деформируемая заготовка на заключительной стадии обжима; на фиг. 2 - заготовка после осадки с образованием кольцевого гофра; на фиг. 3 - изделие после удаления из штампа с калибровкой осевым усилием растяжения; на фиг. 4 - схематически изображен штамп для реализации описываемого способа. Штамп состоит из матрицы 1, выполненной без заходной части и расположенной внутри обоймы 2 с возможностью осевого перемещения. В обойме выполнена кольцевая выточка 3. Ее высота h равна длине полуволны гофра, образующегося при осевой потере устойчивости трубы определенной толщины. Внутри обоймы и матрицы расположен прижим 4, смонтл4 вванный с возможностью осевого перемещения относительно обоймы. Внутри матрицы размещен подпружиненный выталкиватель 5. Описываемый способ осуществляется следу ющим образом. Заготовка устанавливается в зазор между обоймой и прижимом (см. фиг. 4). Матрица 1 перемещается внутри обоймы и обжимает заготовку. При этом прижим опускается совместно с матрицей. По окончании обжима заготовка доходит до выталкивателя 5, который

упирается в матрицу 1 (изделие между обоймой и прижимом имеет волнистость). При дальнейше.м движении матрицы вниз изделие осаживается с образованием кольцевого гофра высотой h в кольцевой выточке обоймы (см. фиг. 2, 4). После этого прижим вместе с матрицей движется вверх. За счет образования сил натяжения между зоной деформации и кольцевым гофром происходит калибровка изделия с устранением волнистости и выправлением кольцевого гофра (см. фиг. 3). После выхода изделия из обоймы прижим опускается, а подпружиненный выталкиватель выталкивает откалиброванное изделие из матрицы.

Применение предлагаемого способа обжима с калибровкой изделия осевым усилием растяжения позволяет устранить следы волнообразования на. недеформируемом участке трубы, следствием чего является повышение точности и качества поверхности изделия.

Фи.г.2

1

Фиг. J

Формула изобретения

Способ изготовления полых деталей обжимом трубных заготовок в штампе, отличающийся тем, что, с целью -повышения точности и качества изделия, трубу после обжима осаживают до образования кольцевого гофра вблизи недеформированного торца, а при удалении из штампа деталь калибруют путем приложения осевых усилий растяжения.

Источники информации, принятые во внимание при экспертизе:

X

Фиг.«

Авторы

Даты

1978-02-05—Публикация

1976-06-24—Подача