fe

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЖИМНОЕ УСТРОЙСТВО | 2003 |

|

RU2265500C2 |

| ШПИНДЕЛЬНАЯ БАБКА | 1992 |

|

RU2041772C1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

| Зажимное устройство машин для сварки трением | 1984 |

|

SU1376379A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Рабочий ротор | 1989 |

|

SU1717316A1 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

| Стенд для контроля осевого люфта конических подшипников вала редуктора | 1988 |

|

SU1538022A1 |

| Механизм автоматической смены инструмента станков с ЧПУ | 1988 |

|

SU1620266A1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК | 2003 |

|

RU2264889C2 |

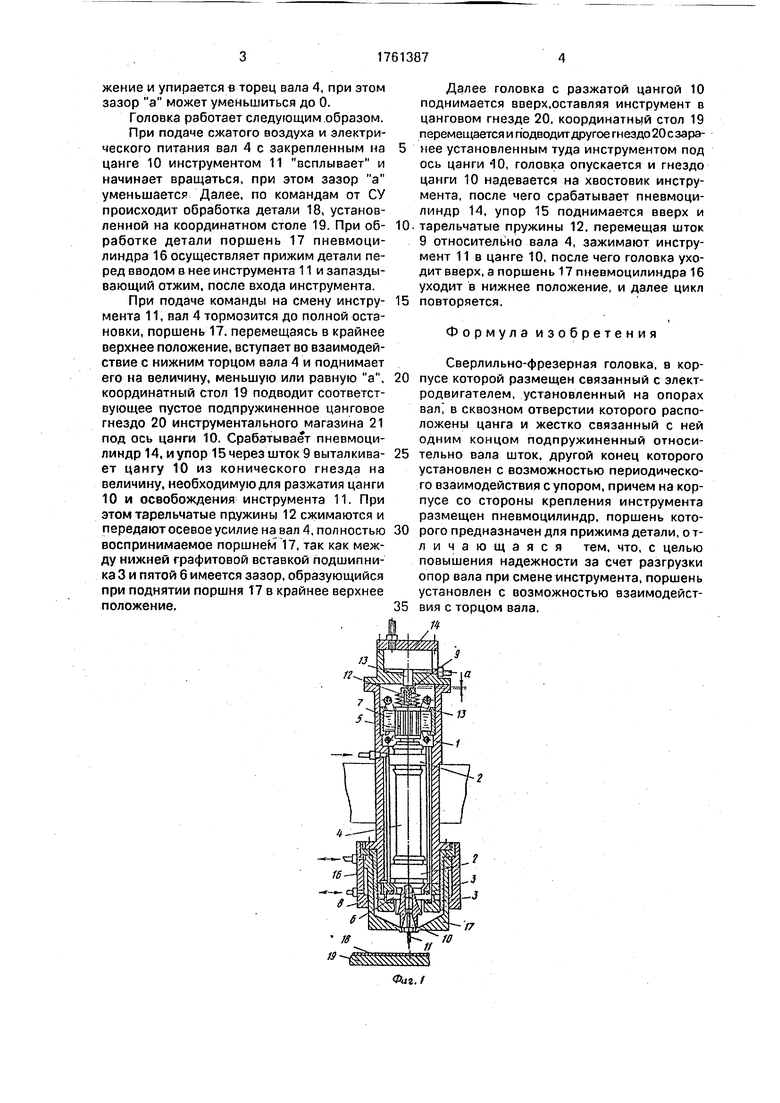

Использование: станкостроение, а именно смена инструмента в координатных сверлильно-фрезерных станках с ЧПУ. Сущность изобретения: разгрузка опор вала 4 при смене инструмента 11 осуществляется за счет перемещения поршня 17 в крайнее верхнее положение, при этом поршень 17 взаимодействует с нижним торцом вала 4 и поднимает его на величину меньшую или равную а. Координатный стол 19 подводит цанговое гнездо инструментального магазина под ось цанги 10. Срабатывает пневмо- цилиндр 14 и упор 15 через шток 9 выталкивает цангу 10 из конического гнезда на величину, необходимую для разжатия цанги 10 и освобождения инструмента 11. При этом осевое усилие передается через пружины 13 на вал 4 и воспринимается поршнем 17. 4 ил.

Изобретение относится к области станкостроения и может быть использовано при смене инструмента в координатных сверлильно-фрезерных станках с ЧПУ.

Цель изобретения - повышение надежности за счет разгрузки опор вала при смене инструмента.

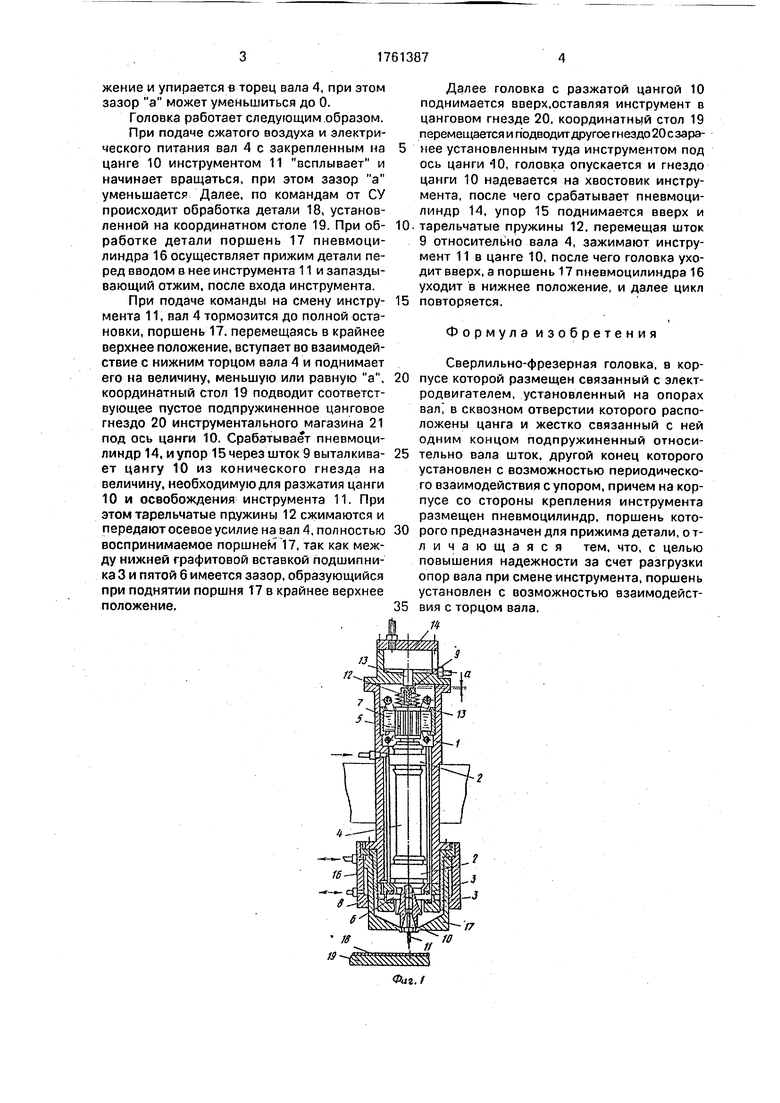

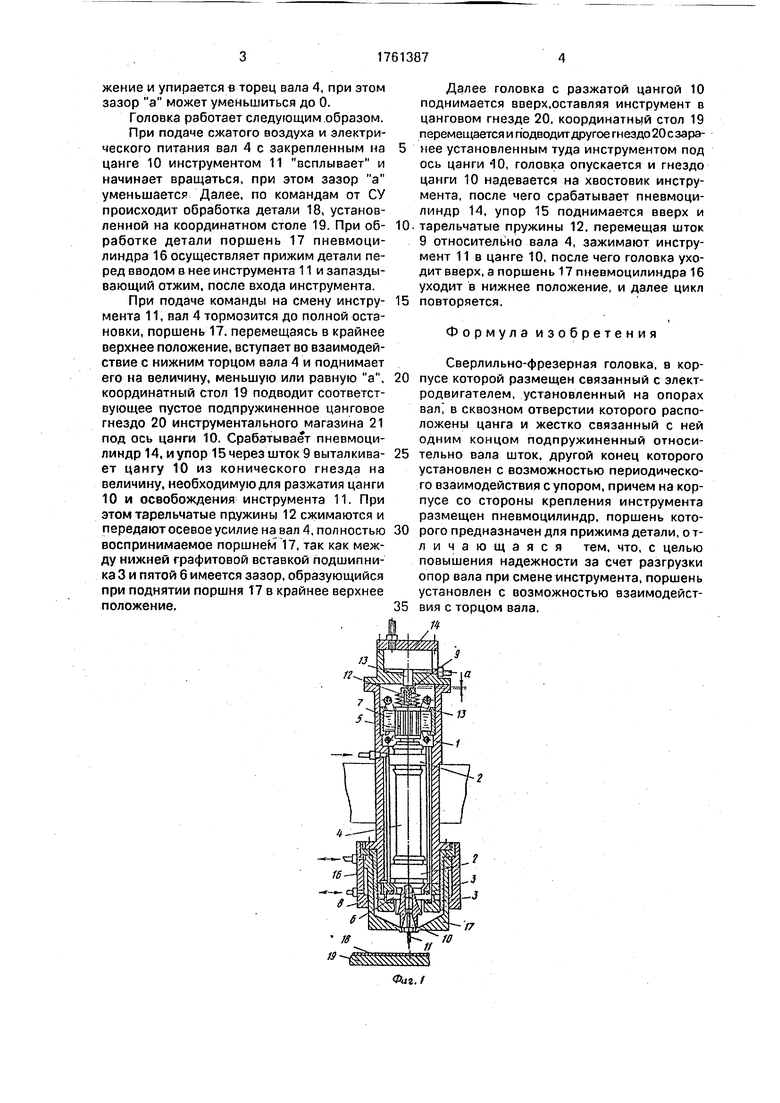

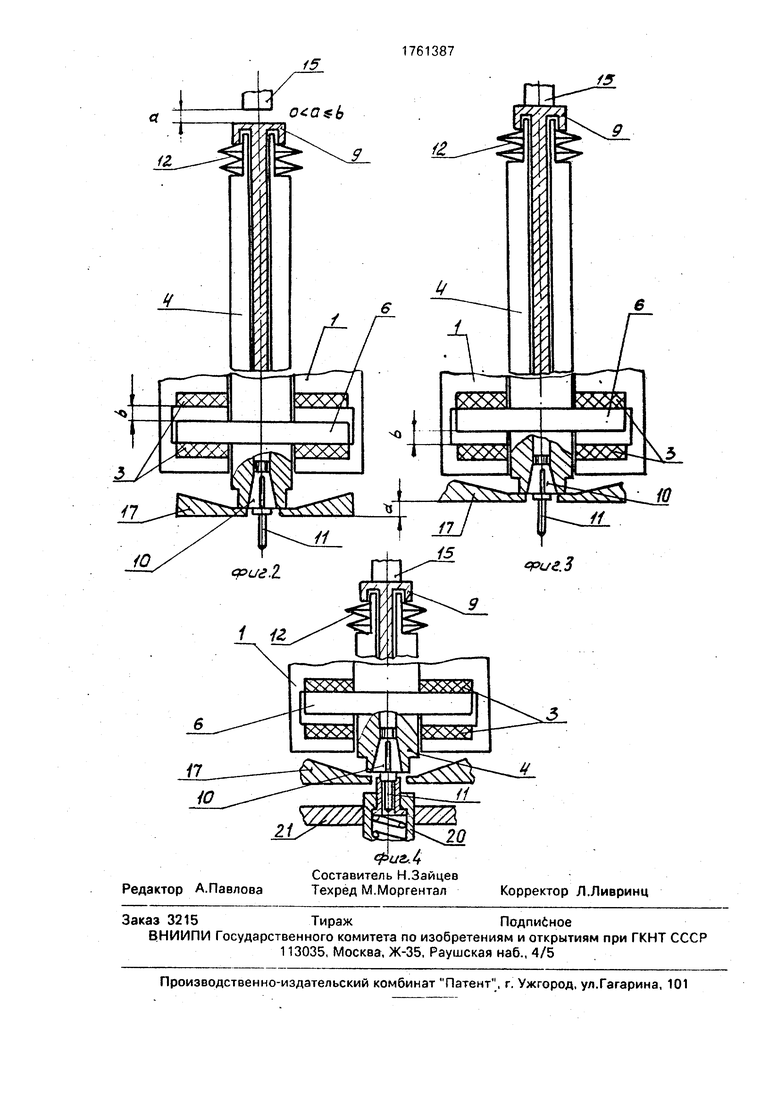

На фиг.1 изображен общий вид свер- лильно-фрезерной головки, разрез; на фиг.2 - положение головки перед началом смены инструмента; на фиг.З - то же, в момент разжима цанги; на фиг.4 - то же, в момент смены инструмента.

Головка содержит электрошпиндель, состоящий из корпуса 1. двух газовых радиальных подшипников 2, упорного газового подшипника 3, вала 4 с напрессованными на него ротором 5 и пятой 6, и статора 7.

Вал 4 имеет конструктивно заложенный осевой люфт, получаемый за счет разности

толщин проставки8-и пяты 6. Внутри вала 4 выполнено осевое цилиндрическое отверстие, в котором размещен шток 9. Нижняя часть отверстия представляет собой конус, являющийся посадочным гнездом для цанги 10 с инструментом 11, жестко связанной со штоком 9 резьбой. Зажим инструмента 11 в цанге 10 осуществляется с помощью тарельчатых пружин 12, расположенных между головкой штока 9 и валом 4 на уступе 13 вала. Сверху на корпусе 1 закреплен пневмоци- линдр 14 с упором 15 с зазором а относительно головки штока 9. величина которого равна или на несколько микрон меньше осевого люфта вала.

Нижнюю часть корпуса 1 охватывает кольцевой пневмоцилиндр 16. поршень 17 которого осуществляет прижим детали в процессе обработки, а при смене инструмента поднимается в крайнее верхнее полоVI

О

со

00

v|

жение и упирается в торец вала 4, при этом зазор а может уменьшиться до 0.

Головка работает следующим образом.

При подаче сжатого воздуха и электрического питания вал 4 с закрепленным на цанге 10 инструментом 11 всплывает и начинает вращаться, при этом зазор а уменьшается Далее, по командам от СУ происходит обработка детали 18, установленной на координатном столе 19. При об- работке детали поршень 17 пневмоци- линдра 16 осуществляет прижим детали перед вводом в нее инструмента 11 и запаздывающий отжим, после входа инструмента.

При подаче команды на смену инстру- мента 11, вал 4 тормозится до полной остановки, поршень 17. перемещаясь в крайнее верхнее положение, вступает во взаимодействие с нижним торцом вала 4 и поднимает его на величину, меньшую или равную а, координатный стол 19 подводит соответствующее пустое подпружиненное цанговое гнездо 20 инструментального магазина 21 под ось цанги 10. Срабатывает пневмоци- линдр 14, иупор 15 через шток 9 выталкива- ет цангу 10 из конического гнезда на величину, необходимую для разжатия цанги 10 и освобождения инструмента 11. При этом тарельчатые пружины 12 сжимаются и передают осевое усилие на вал 4, полностью воспринимаемое поршнем 17, так как между нижней графитовой вставкой подшипника 3 и пятой б имеется зазор, образующийся при поднятии поршня t7 в крайнее верхнее положение.

//

Далее головка с разжатой цангой 10 поднимается вверх.оставляя инструмент в цанговом гнезде 20, координатный стол 19 перемещается и подводит другое гнездо 20сза ранее установленным туда инструментом под ось цанги -10, головка опускается и гнездо цанги 10 надевается на хвостовик инструмента, после чего срабатывает пневмоци- линдр 14, упор 15 поднимается вверх и тарельчатые пружины 12. перемещая шток 9 относительно вала 4, зажимают инструмент 11 в цанге 10, после чего головка уходит вверх, а поршень 17пневмоцилиндра 16 уходит в нижнее положение, и далее цикл повторяется.

Формула изобретения

Сверлильно-фрезерная головка, в корпусе которой размещен связанный с электродвигателем, установленный на опорах вал; в сквозном отверстии которого расположены цанга и жестко связанный с ней одним концом подпружиненный относительно вала шток, другой конец которого установлен с возможностью периодического взаимодействия с упором, причем на корпусе со стороны крепления инструмента размещен пневмоцилиндр, поршень которого предназначен для прижима детали, о т- личающаяся тем. что, с целью повышения надежности за счет разгрузки опор вала при смене инструмента, поршень установлен с возможностью взаимодействия с торцом вала. П

17

//

W

| Станок фирмы LAIF ELECTRONIC GMBH+CO | |||

| Способ придания глянца известковой побелке | 1926 |

|

SU5202A1 |

Авторы

Даты

1992-09-15—Публикация

1989-06-27—Подача