Изобретение относится к заготовительному производству машиностроительных предприятий, а именно к устройствам для установки длины и фиксации положения проката при резке на отрезном оборудовании.

Известно устройство к ножницам для установки длины отрезаемых заготовок, содержащее корпус, каретку, установленную с возможностью перемещения в направляющих корпуса от силового привода через винтовую пару, упор, смонтированный на каретке с возможностью поворота, а также узел измерения величины перемещения каретки, выполненный в виде рейки, закрепленной на каретке, зубчатого колеса,

входящего в зацепление с рейкой, и сельсина, смонтированного на оси зубчатого колеса и связанного с системой управления

При отрезке длинномерных деталей в этом устройстве длина рейки узла измерения должна быть не менее максимальной длины отрезаемой детали, т е порядка 6000 мм. Не говоря уже о сложности изготовления зубчатой рейки такой длины, показания измерения величины перемещения каретки, базирующиеся на измерении числа оборотов зубчатого колеса при поступательном перемещении рейки не будут соответство вать фактической этой величине из-за влияния накопленных погрешностей неизбежных в результате неточного изго

VI

О

со чэ

товления, сборки и износа деталей узла измерения.

Наиболее близким к изобретению по достигаемой цели и решаемой задаче является устройство для установки длины отрезаемых деталей, содержащее корпус, каретку, установленную с возможностью перемещения в направляющих корпуса от силового привода через винтовую пару, подпружиненный в основном направлении упор, смонтированный на каретке с возможностью поворота, а также узел измерения величины перемещения каретки, выполненный в виде сельсина, электрически соединенного с электронным блоком управления и посаженного на ось зубчатого колеса, кинематически связанного с гайкой винтового привода каретки.

Недостатком указанного устройства является неточность измерения величины перемещения каретки из-за влияния погрешностей, неизбежных в результате неточного изготовления, сборки и износа зубчатой пары привода гайки, зубчатой пары привода сельсина, а также самой гайки и винта

Целью изобретения является повышение качества отрезаемых заготовок за счет увеличения точности их размеров по длине путем повышения точности измерения величины перемещения каретки и повышение надежности за счет уменьшения ударных нагрузок.

Эта цель достигается за счег того, что устройство к ножницам для установки длины отрезаемых заготовок, содержащее корпус, каретку, установленную с возможностью перемещения в направляющих корпуса от силового привода через винтовую пару, упор, смонтированный на каретке с возможностью поворота, а также узел измерения величины перемещения каретки, снабженный сельсином, соединенным с электронным блоком управления, осью с роликом на конце, смонтированным с возможностью свободного вращения на каретке и контактирующим с боковой поверхностью направляющей корпуса и представляющим собой постоянный магнит, при этом сельсин закреплен на оси ролика.

Кроме того, устройство снабжено узлом торможения, выполненным в виде кронштейна, смонтированного на упоре, шарнир- но закрепленного на конце кронштейна рычага, свободный конец которого подвешен к кронштейну через подпружиненную ось, тормозной колодки, закрепленной на рычаге и размещенной с возможностью контакта с верхней поверхностью отрезаемой заготовки и установленного перед колодкой свободно вращающегося ролика, консольно закрепленного на рычаге посредством рессоры.

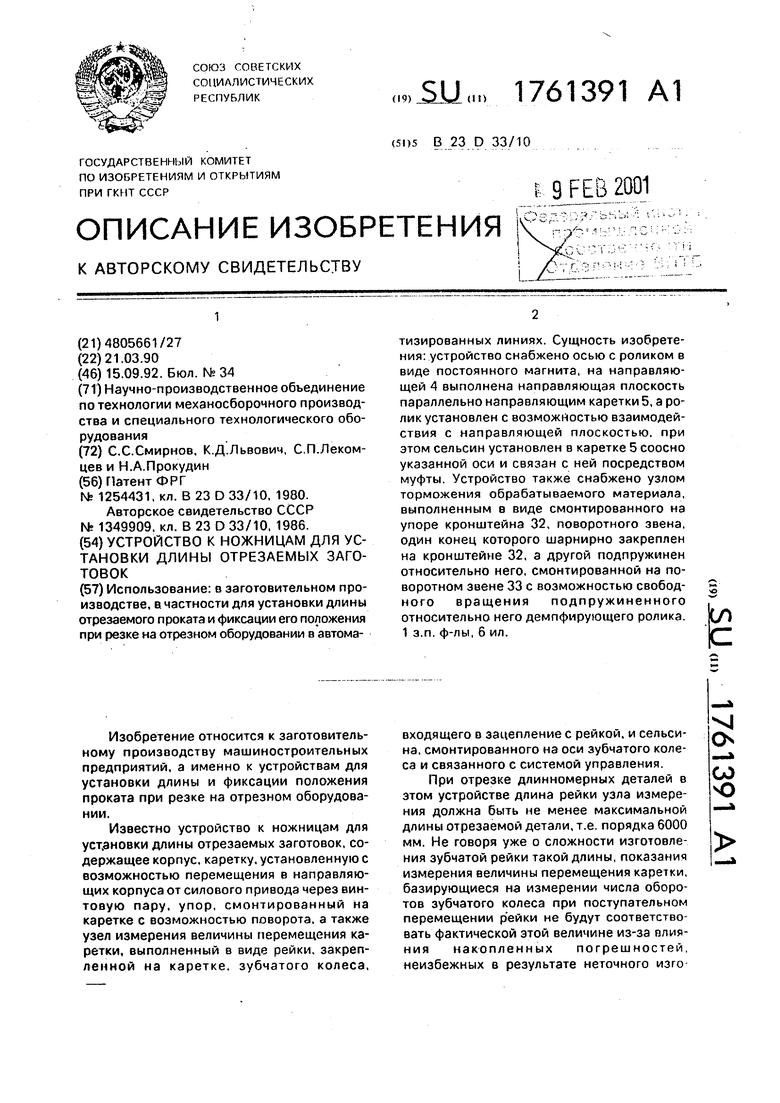

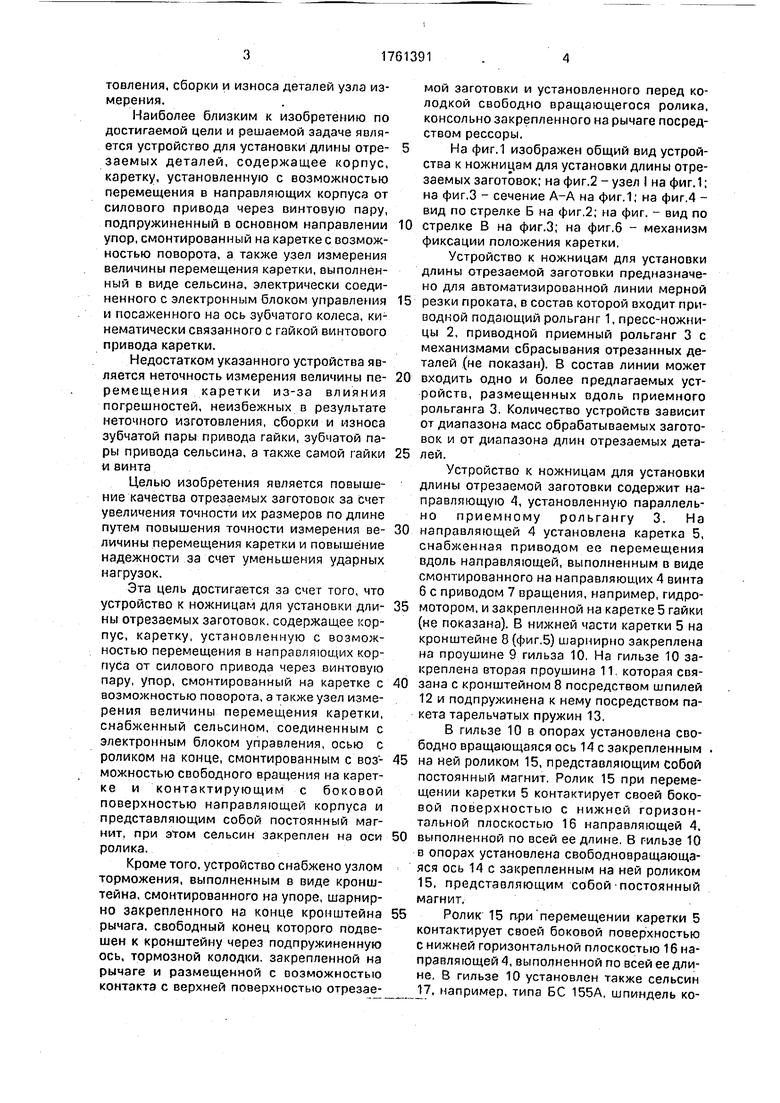

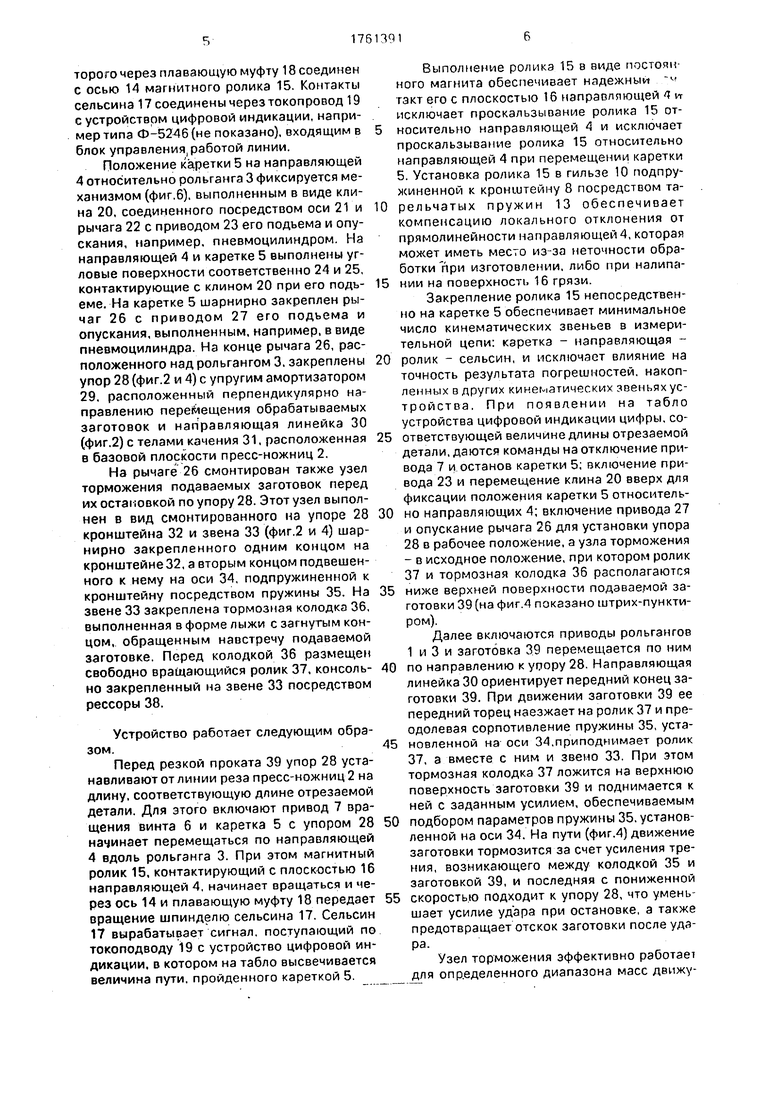

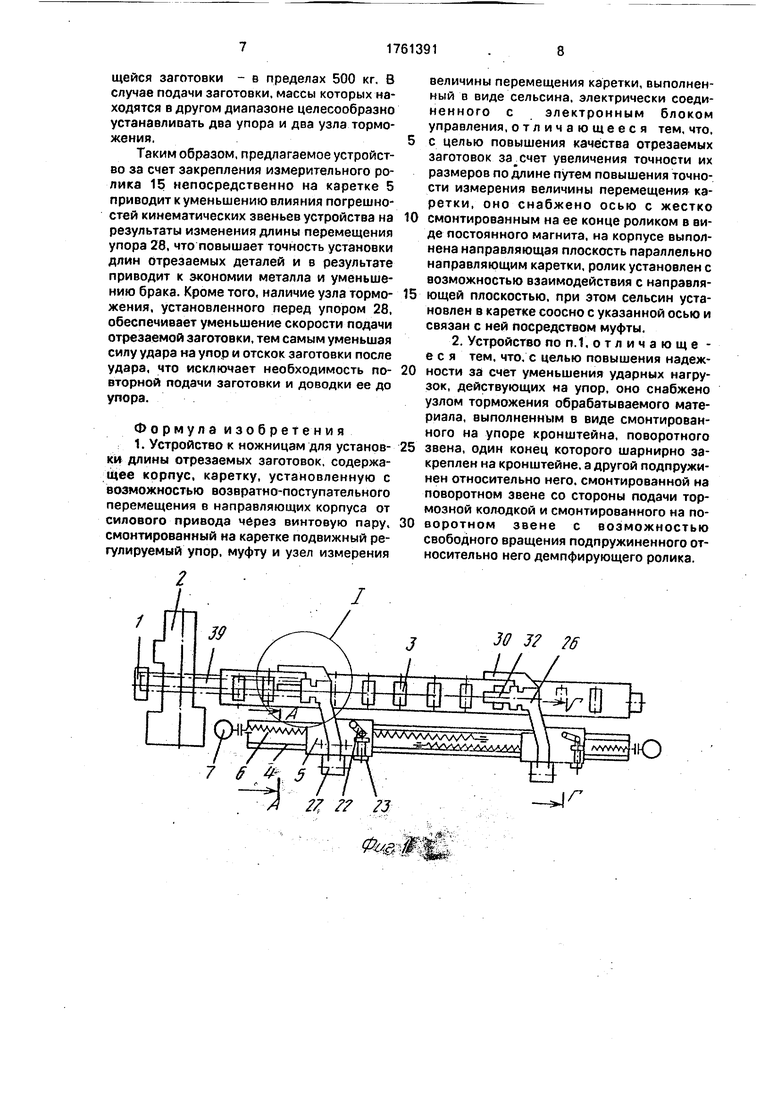

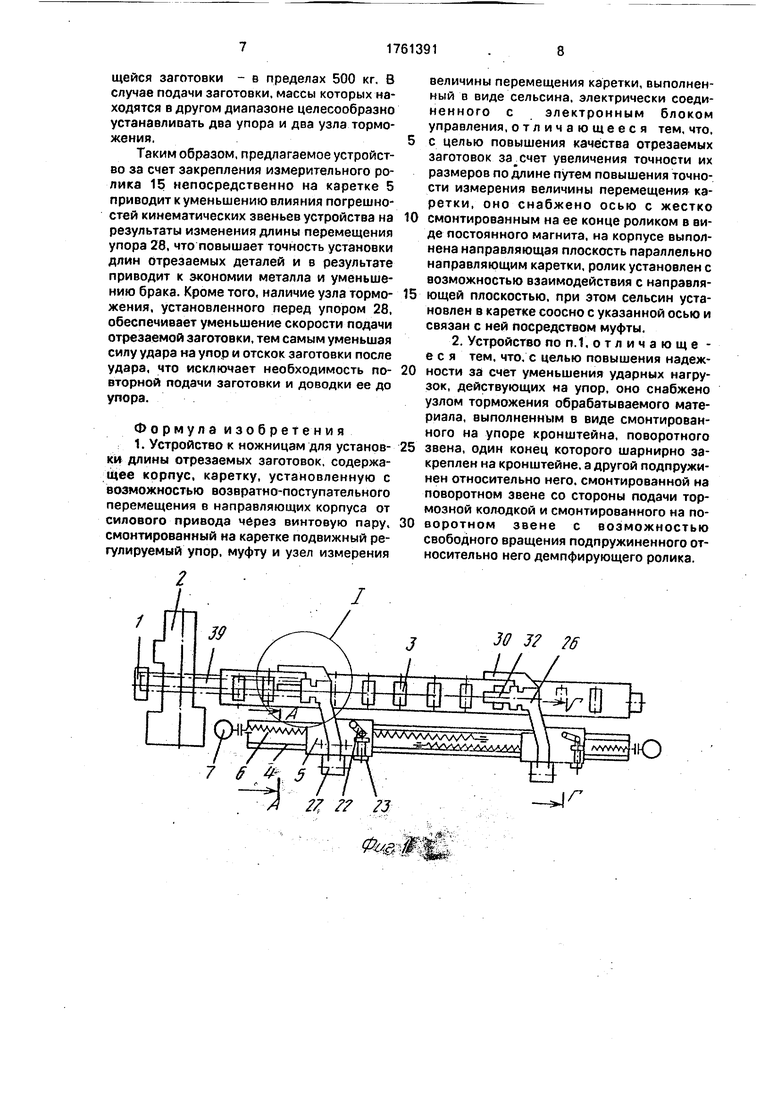

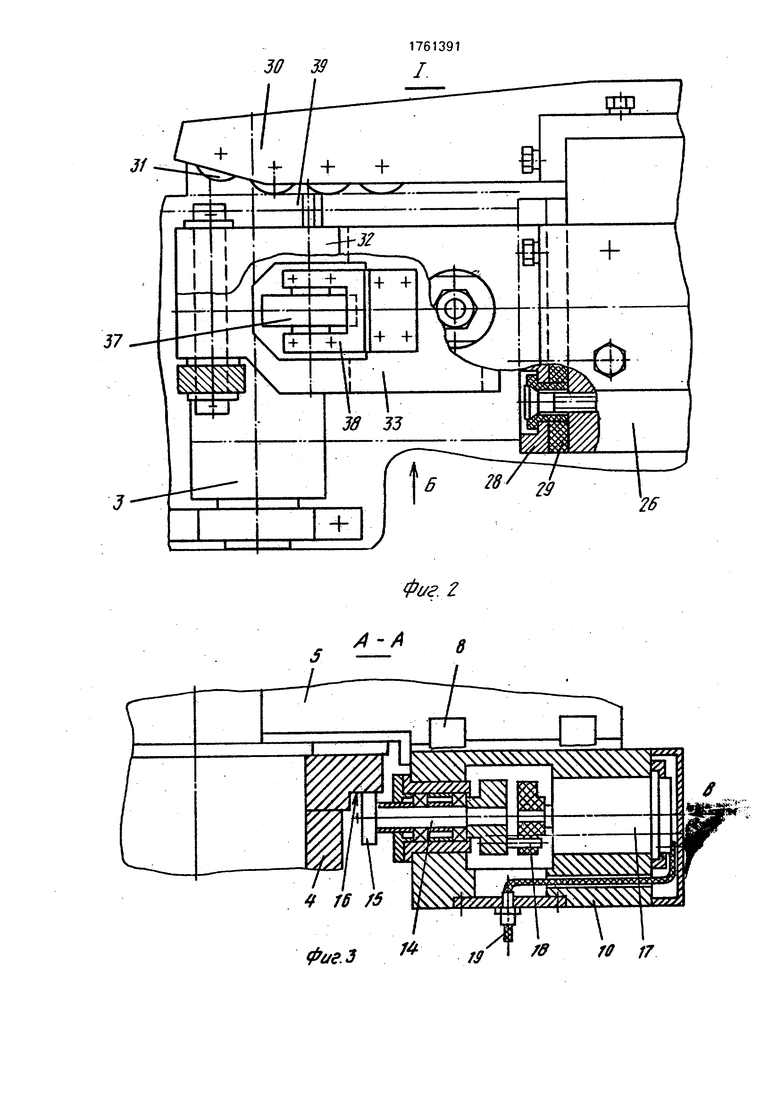

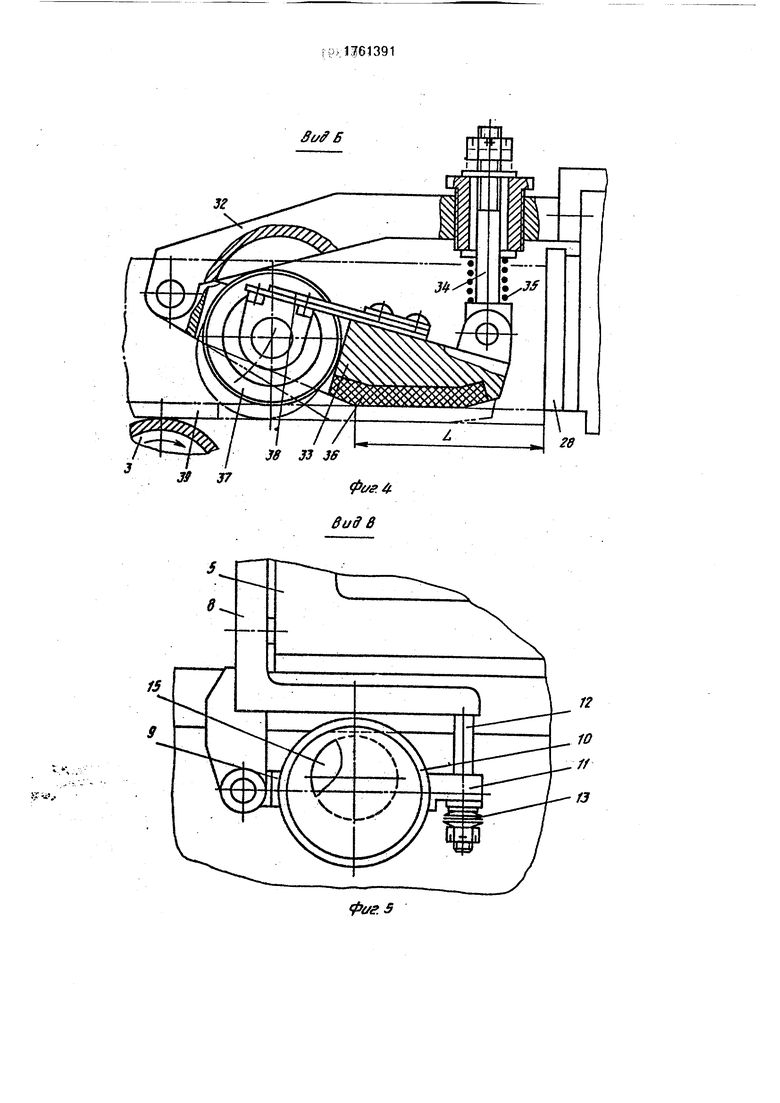

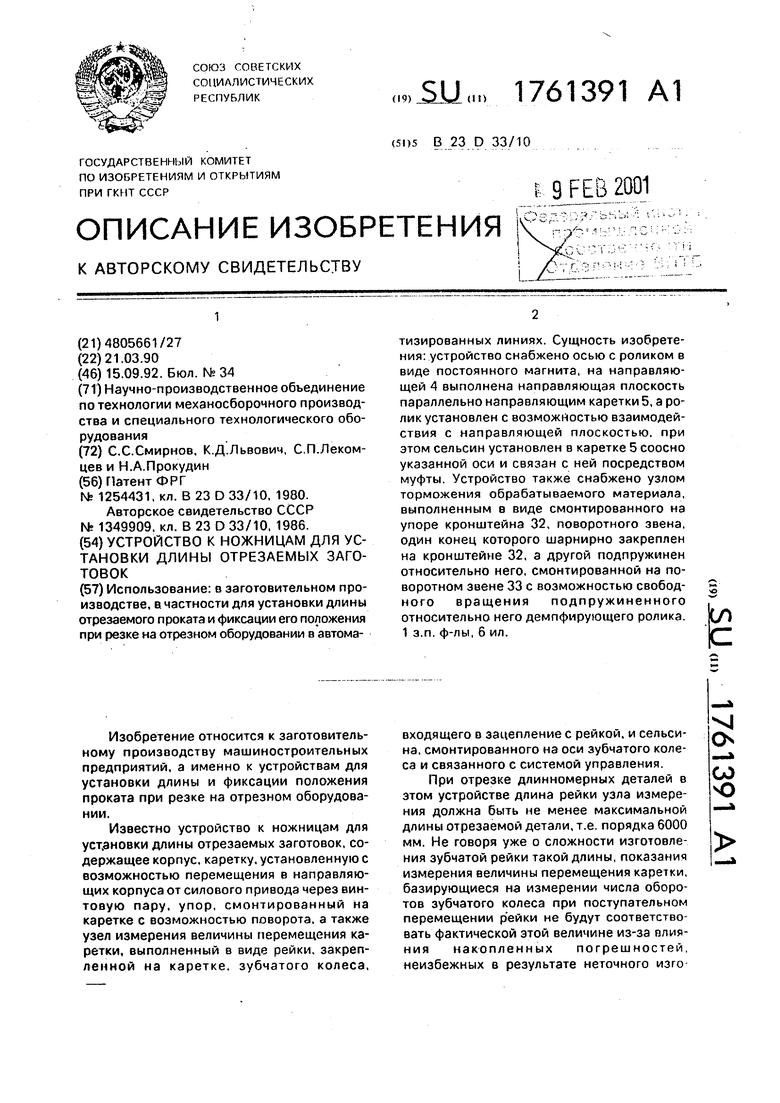

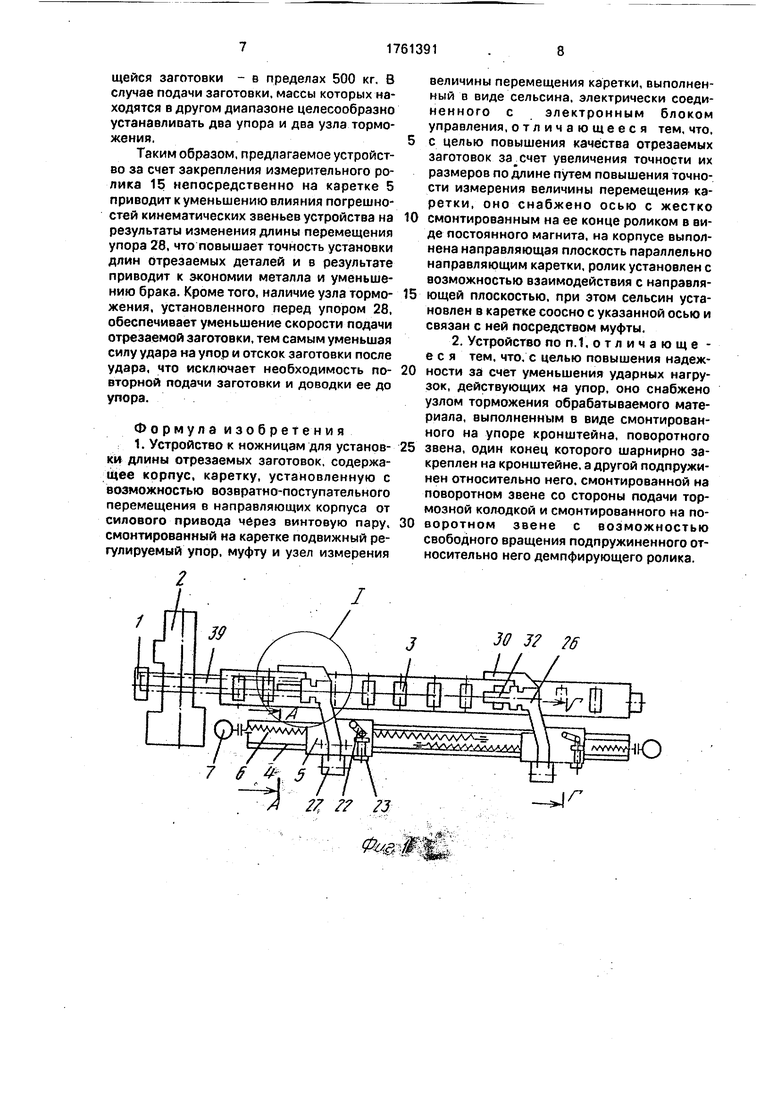

На фиг.1 изображен общий вид устройства к ножницам для установки длины отрезаемых заготовок; на фиг.2 - узел I на фиг.1; на фиг.З - сечение А-А на фиг.1; на фиг.4 - вид по стрелке Б на фиг.2; на фиг. - вид по

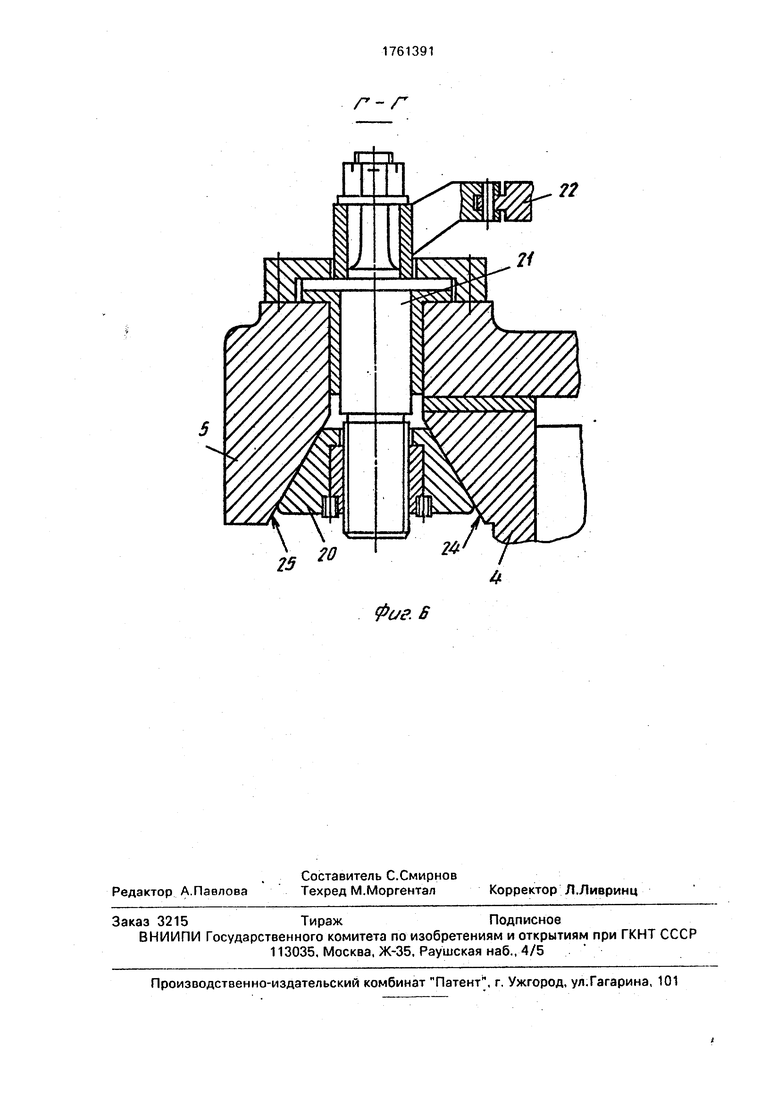

стрелке В на фиг.З; на фиг.6 - механизм фиксации положения каретки.

Устройство к ножницам для установки длины отрезаемой заготовки предназначено для автоматизированной линии мерной

резки проката, в состав которой входит приводной подающий рольганг 1, пресс-ножницы 2, приводной приемный рольганг 3 с механизмами сбрасывания отрезанных деталей (не показан). В состав линии может

входить одно и более предлагаемых устройств, размещенных вдоль приемного рольганга 3. Количество устройств зависит от диапазона масс обрабатываемых заготовок и от диапазона длин отрезаемых деталей.

Устройство к ножницам для установки длины отрезаемой заготовки содержит направляющую 4, установленную параллельно приемному рольгангу 3. На

направляющей 4 установлена каретка 5, снабженная приводом ее перемещения вдоль направляющей, выполненным в виде смонтированного на направляющих 4 винта б с приводом 7 вращения, например, гидромотором, и закрепленной на каретке 5 гайки (не показана). В нижней части каретки 5 на кронштейне 8(фиг.Б) шарнирно закреплена на проушине 9 гильза 10. На гильзе 10 закреплена вторая проушина 11 которая связана с кронштейном 8 посредством шпилей 12 и подпружинена к нему посредством пакета тарельчатых пружин 13.

В гильзе 10 в опорах установлена свободно вращающаяся ось 14 с закрепленным

на ней роликом 15, представляющим собой постоянный магнит. Ролик 15 при перемещении каретки 5 контактирует своей боковой поверхностью с нижней горизонтальной плоскостью 16 направляющей 4.

выполненной по всей ее длине. В гильзе 10 в опорах установлена свободновращающа- яся ось 14 с закрепленным на ней роликом 15, представляющим собой-постоянный магнит,

Ролик 15 п-ри перемещении каретки 5 контактирует своей боковой поверхностью с нижней горизонтальной плоскостью 16 направляющей 4, выполненной по всей ее длине, В гильзе 10 установлен также сельсин

J7, например, типа БС 155А, шпиндель которого через плавающую муфту 18 соединен с осью 14 магнитного ролика 15. Контакты сельсина 17 соединены черезтокопровод 19 с устройством цифровой индикации, например типа Ф-5246(не показано), входящим в блок управления,работой линии.

Положение каретки 5 на направляющей 4 относительно рольганга 3 фиксируется механизмом (фиг.6). выполненным в виде клина 20, соединенного посредством оси 21 и рычага 22 с приводом 23 его подьема и опускания, например, пневмоцилиндром. На направляющей 4 и каретке 5 выполнены угловые поверхности соответственно 24 и 25, контактирующие с клином 20 при его подъеме. На каретке 5 шарнирно закреплен рычаг 26 с приводом 27 его подьема и опускания, выполненным, например, в виде пневмоцилиндра. На конце рычага 26, расположенного над рольгангом 3, закреплены упор 28 (фиг.2 и 4) с упругим амортизатором 29, расположенный перпендикулярно направлению перемещения обрабатываемых заготовок и направляющая линейка 30 (фиг.2) с телами качения 31, расположенная в базовой плоскости пресс-ножниц 2.

На рычаге 26 смонтирован также узел торможения подаваемых заготовок перед их остановкой по упору 28. Этот узел выполнен в вид смонтированного на упоре 28 кронштейна 32 и звена 33 (фиг.2 и 4) шарнирно закрепленного одним концом на кронштейне32, а вторым концом подвешенного к нему на оси 34, подпружиненной к кронштейну посредством пружины 35. На звене 33 закреплена тормозная колодка 36, выполненная в форме лыжи с загнутым концом, обращенным навстречу подаваемой заготовке. Перед колодкой 36 размещен свободно вращающийся ролик 37, консоль- но закрепленный на звене 33 посредством рессоры 38.

Устройство работает следующим образом.

Перед резкой проката 39 упор 28 устанавливают от линии реза пресс-ножниц 2 на длину, соответствующую длине отрезаемой детали. Для этого включают привод 7 вращения винта 6 и каретка 5 с упором 28 начинает перемещаться по направляющей 4 вдоль рольганга 3. При этом магнитный ролик 15, контактирующий с плоскостью 16 направляющей 4, начинает вращаться и через ось 14 и плавающую муфту 18 передает вращение шпинделю сельсина 17. Сельсин 17 вырабатывает сигнал, поступающий по токоподводу 19с устройство цифровой индикации, в котором на табло высвечивается величина пути, пройденного кареткой 5.

Выполнение ролика 15 в виде постоям ного магнита обеспечивает надежный гзкт его с плоскостью 16 направляющей 4 и- исключает проскальзывание ролика 15 относительно направляющей 4 и исключает проскальзывание ропика 15 относительно направляющей 4 при перемещении каретки 5. Установка ролика 15 в гильзе 10 подпружиненной к кронштейну 8 посредством та0 рельчатых пружин 13 обеспечивает компенсацию локального отклонения от прямолинейности направляющей 4, которая может иметь место из-за неточности обработки при изготовлении, либо при налипа5 нии на поверхности 16 грязи.

Закрепление ролика 15 непосредственно на каретке 5 обеспечивает минимальное число кинематических звеньев в измерительной цепи: каретка - направляющая 0 ролик - сельсин, и исключает влияние на точность результата погрешностей, накопленных в других кинематических звеньях устройства. При появлении на табло устройства цифровой индикации цифры, со5 ответствующей величине длины отрезаемой детали, даются команды на отключение привода 7 и останов каретки 5; включение привода 23 и перемещение клина 20 вверх для фиксации положения каретки 5относмтель0 но направляющих 4; включение привода 27 и опускание рычага 26 для установки упора 28 в рабочее положение, а узла торможения - в исходное положение, при котором ролик 37 и тормозная колодка 36 располагаются

5 ниже верхней поверхности подаваемой заготовки 39 (на фиг.4 показано штрих-пунктиром).

Далее включаются приводы рольгангов 1 и 3 и заготовка 39 перемещается по ним

0 по направлению к упору 28. Направляющая линейка 30 ориентирует передний конец заготовки 39. При движении заготовки 39 ее передний торец наезжает на ролик 37 и преодолевая сорпотивление пружины 35, уста5 новленной на оси 34,приподнимает ролик 37, а вместе с ним и звено 33. При этом тормозная колодка 37 ложится на верхнюю поверхность заготовки 39 и поднимается к ней с заданным усилием, обеспечиваемым

0 подбором параметров пружины 35, установленной на оси 34. На пути (фиг.4) движение заготовки тормозится за счет усиления трения, возникающего между колодкой 35 и заготовкой 39, и последняя с пониженной

5 скоростью подходит к упору 28, что уменьшает усилие удара при остановке, а также предотвращает отскок заготовки после удара.

Узел торможения эффективно работает для определенного диапазона масс движущейся заготовки - в пределах 500 кг, В случае подачи заготовки, массы которых находятся в другом диапазоне целесообразно устанавливать два упора и два узла торможения.

Таким образом, предлагаемое устройство за счет закрепления измерительного ролика 15 непосредственно на каретке 5 приводит к уменьшению влияния погрешностей кинематических звеньев устройства на результаты изменения длины перемещения упора 28, что повышает точность установки длин отрезаемых деталей и в результате приводит к экономии металла и уменьшению брака. Кроме того, наличие узла торможения, установленного перед упором 28, обеспечивает уменьшение скорости подачи отрезаемой заготовки, тем самым уменьшая силу удара на упор и отскок заготовки после удара, что исключает необходимость повторной подачи заготовки и доводки ее до упора.

Формула изобретения 1. Устройство к ножницам для установки длины отрезаемых заготовок, содержащее корпус, каретку, установленную с возможностью возвратно-поступательного перемещения в направляющих корпуса от силового привода через винтовую пару, смонтированный на каретке подвижный регулируемый упор, муфту и узел измерения

величины перемещения каретки, выполненный в виде сельсина, электрически соединенного с электронным блоком управления, отлич а ющеес я тем, что. с целью повышения качества отрезаемых заготовок за счет увеличения точности их размеров по длине путем повышения точности измерения величины перемещения каретки, оно снабжено осью с жестко смонтированным на ее конце роликом в виде постоянного магнита, на корпусе выполнена направляющая плоскость параллельно направляющим каретки, ролик установлен с возможностью взаимодействия с иаправля- 5 ющей плоскостью, при этом сельсин установлен в каретке соосно с указанной осью и связан с ней посредством муфты.

2. Устройство попЛ.отличающе - вся тем, что. с целью повышения нэдеж- 0 ности за счет уменьшения ударных нагрузок, действующих на упор, оно снабжено узлом торможения обрабатываемого материала, выполненным в виде смонтированного на упоре кронштейна, поворотного 5 звена, один конец которого шарнирно закреплен на кронштейне, а другой подпружинен относительно него, смонтированной на поворотном звене со стороны подачи тормозной колодкой и смонтированного на поворотном звене с возможностью свободного вращения подпружиненного относительно него демпфирующего ролика.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для обработки листовых заготовок | 1990 |

|

SU1784369A1 |

| Установка для резки листового проката | 1987 |

|

SU1470468A1 |

| Способ обработки длинномерного проката и автоматический комплекс для его осуществления | 1987 |

|

SU1625557A1 |

| Отрезной автомат | 1977 |

|

SU740414A1 |

| Устройство к ножницам для установки длины отрезаемых заготовок | 1983 |

|

SU1119793A1 |

| УСТАНОВКА ДЛЯ РЕЗКИ ПРУТКОВ | 1966 |

|

SU223568A1 |

| Автоматизированная линия резки фасонного проката | 1985 |

|

SU1301584A1 |

| Линия поперечной резки арматурной стали | 1980 |

|

SU903047A1 |

| Установка для резки листового проката | 1982 |

|

SU1017439A1 |

| Устройство к ножницам для установки длины отрезаемых заготовок | 1986 |

|

SU1349909A1 |

Использование: в заготовительном производстве, в частности для установки длины отрезаемого проката и фиксации его положения при резке на отрезном оборудовании в автоматизированных линиях Сущность изобретения устройство снабжено осью с роликом в виде постоянного магнита, на направляющей 4 выполнена направляющая плоскость параллельно направляющим каретки 5, а ролик установлен с возможностью взаимодействия с направляющей плоскостью, при этом сельсин установлен в каретке 5 соосно указанной оси и связан с ней посредством муфты Устройство также снабжено узлом торможения обрабатываемого материала, выполненным в виде смонтированного на упоре кронштейна 32, поворотного звена, один конец которого шарнирно закреплен на кронштейне 32, а другой подпружинен относительно него, смонтированной на поворотном звене 33 с возможностью свободного вращения подпружиненного относительно него демпфирующего ролика 1 з п ф-лы, 6 ил. Ё

/

//г я н

30 7/ б

ДА/

/vYAVHfQ

ч

&& # &

Si

I

8б 9 Ъ глф

1Ј &

9

16Ша

г- г

72

Фиг. В

| Электронные часы | 1984 |

|

SU1254431A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-15—Публикация

1990-03-21—Подача