Изобретение относится к области сварочного производства, в частности к наплавке внутренней поверхности сосудов, работающих в коррозионно-активных средах.

В современном производстве коррозионно-стойкая наплавка оборудования,работающего в коррозионно-активных средах, находит широкое применение в нефтехимической промышленности.

Известен способ электродуговой сварки плавящимся электродом, при котором осуществляют поперечные колебания электрода. Однако известный способ имеет малую производительность и плохое качество наплавленного валика, которое значительно зависит от глубины проплавления основного металла.

Наиболее близок к заявленному способ электродуговой сварки несколькими ду-, гами, при котором дуги устанавливают в ряд перпендикулярно направлению сварки на равном расстоянии друг от друга и придают им поперечные синхронные колебания.

Этот способ позволяет значительно повысить производительность процесса, но тем не менее не позволяет добиться минимального и равномерного проплавлечил основного металла и тем самым ведет к формированию наплавленного валика невысокого качества.

Целью изобретения является повышение качества наплавленного металла за счет получения наплавленного слоя с минимальным и равномерным проплавлением основного металла.

Указанная цель достигается тем, что в способе многодуговой наплавки материалов, при котором дуги устанавливают в ряд перпендикулярно направлению обработки на одинаковом расстоянии между их осями ипридаютим поперечные синхронные колебания с амплитудой, равной этому расстоянию, плазменными дугами с подачей подогретых присадочных проволок, дуги располагают в два ряда в шахматном порядке, а расстояние меду рядами устанавлива(Л

С

VJ

О

4 О 00

ют в пределах от 2 до 3 dcr, где dcr -диаметр столба плазменных дуг.

Ведение наплавки плазменными дугами с подачей в зону каждой дуги подогре той присадочной проволоки позволяет добиться глубины проплавления основного металла 10-15%. Однако при использовании многодугового процесса с колебаниями плазменных дуг -расположение их в один ряд приводит к тому, что в периферийной зоне формирования каждого отдельного валика происходит воздействие на материал подложки двух соседних дуг, что приводит к увеличению проплавления основного металла в этой области и тем самым увеличивает неравномерность проплавления основного металла и, как следствие, ухудшает качество наплавленного слоя.

Избежать перехлеста действия на основной металл двух дуг путем уменьшения амплитуды колебаний по отношению к расстоянию между соседними дугами нельзя, т.к. в этом случае происходит недостаточноеперекры- тие двух соседних валиков и формируется наплавленный слой с волнистой поверхностью. Поэтому было предложено расположение дуг в 2 ряда, расстояние между которыми определяется диаметром столба плазменных дуг , Уменьшение предложенного расстояния между рядами приводит к результату, который соответствует расположению дуг в один ряд. Увеличение же предложенного расстояния между рядами уменьшает коэффициент наплавки.

Сопоставимый анализ заявляемого способа и прототипа показывает, что заявляемый способ отличается от прототипа тем, что наплавку ведут плазменными дугами, которые располагают в 2 ряда в шахматном порядке, что обеспечивает минимальное и равномерное расплавление основного металла.

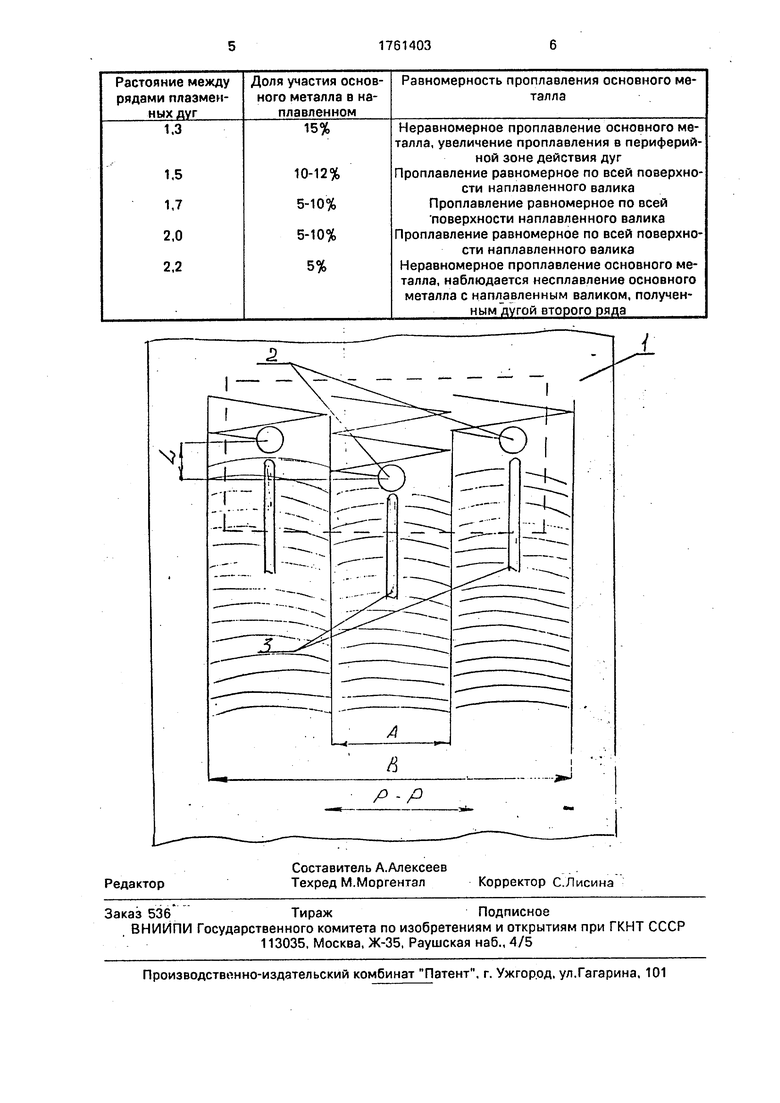

Исследования (см. таблицу) показали, что наплавленный валик имеет равномерное проплавление основного металла и минимальное перемешивание основного металла с наплавленным.

На чертеже приведен вариант осуществления предлагаемого способа многодуговой плазменной неплавки.

Изделие 1 движется со скоростью свар- ки относительно плазменных дуг 2, которые расплавляют подогретые присадочные проволоки 3, совершая при этом синхронные поперечные колебания вместе с ними. Плазменные дуги формируются в плазмообразу- ющих клапанах при протекании электрического тока между неплавящимися электродами и наплавленным изделием.

Пример. Проводилась коррозионностойкая наплавка тремя плазменными дугами, на прямой полярности на элемент реактора из стали 10ХГНМ толщиной 400 мм, тремя подогретыми присадочными высоколегированными проволоками

05Х20Н9ФБС. В качестве источников питания применяли два ВСВУ-315 и один ТИР- ЗООМ. Ток 2-х плазменных дуг 1-го ряда поддерживали на уровне ЗООА, дуги второго ряда 240А. В качестве плазмообразующего

газа использовали аргон 5 л/мин (при диаметре плазмообразующих сопел 5 мм), в качестве защитного газа использовали смесь 96% Аг и 4%Н2. Расстояние между рядами плазменных дуг было установлено 10 мм.

БЫЛ получен наплавленный слой с равномерным проплавлениём основного металла по всей поверхности наплавки. Доля участия основного металла в наплавленном составляла не выше 10%. Все образцы

выдерживали испытания на коррозионно- механические свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменной наплавки | 1990 |

|

SU1761402A1 |

| Горелка для плазменной наплавки | 1990 |

|

SU1756055A1 |

| Способ и система плазменной сварки плавящимся электродом | 2022 |

|

RU2792246C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ ИЗДЕЛИЙ ИЗ ВЫСОКОМАРГАНЦОВИСТЫХ СТАЛЕЙ | 1998 |

|

RU2136462C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2020 |

|

RU2742408C1 |

| Способ центробежной наплавки | 1989 |

|

SU1636151A1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ | 2008 |

|

RU2412030C2 |

| Плазмотрон для плазменно-селективного припекания металлических порошков | 2018 |

|

RU2705847C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

Использование: наплавка изделий, работающих в коррозионно-активных средах. Сущность изобретения: дуги располагают в 2 ряда в шахматном порядке, перпендикулярно направлению наплавки. Дугам сообщают поперечные синхронные колебания с амплитудой, равной расстоянию между осями дуг. Расстояние меду рядами устанавливают в пределах от 1,5 до 2.0 dcr., где dci.- диаметр столба плазменных дуг. 1 табл. 1 ил.

Формула изобретения Способ многодуговой наплавки матери- алов, при котором дуги устанавливают в ряд перпендикулярно направлению наплавки на одинаковом расстоянии между их осями и сообщают им поперечные синхронные колебания с амплитудой, равной этому рассто- янию, отличающийся тем, что, с целью

повышения качества наплавки путем получения наплавленного валика с минимальным и равномерным проплавлениём основного металла, дуги располагают в два ряда в шахматном порядке, а расстояние между рядами устанавливают в пределах от 1,5 до 2 dd. где dcr - диаметр столба плазменных дуг.

Доля участия основного металла в наплавленном

15%

10-12%

5-10%

5-10%

5%

Равномерность проплавления основного металла

Неравномерное проплавление основного металла, увеличение проплавления в периферийной зоне действия дуг

Проплавление равномерное по всей поверхности наплавленного валика Проплавление равномерное по всей поверхности наплавленного валика Проплавление равномерное по всей поверхности наплавленного валика Неравномерное проплавление основного металла, наблюдается несплавление основного металла с наплавленным валиком, получен- ным дугой второго ряда

| Фрумин И.И | |||

| Автоматическая электродуговая наплавка | |||

| Харьков, 1961, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Способ электродуговой сварки | 1976 |

|

SU703263A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-15—Публикация

1990-02-01—Подача