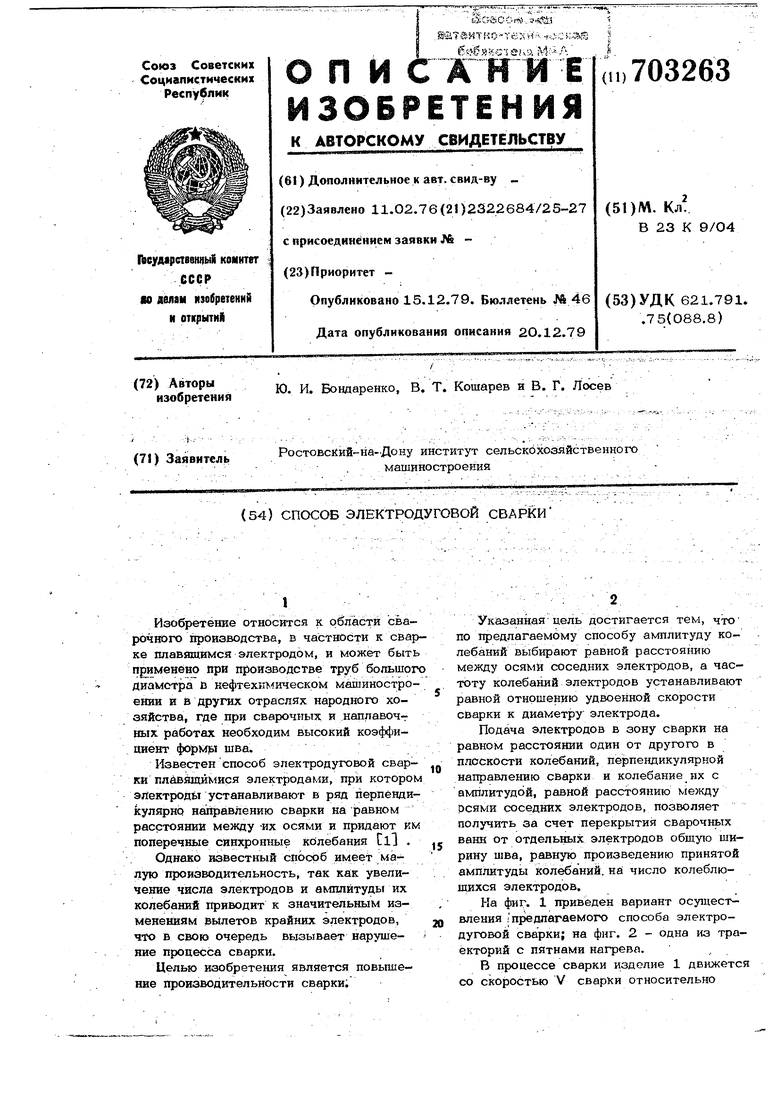

Изобретение относится к оёлабтй сварочного тфоиаводства, в частности к свар ке Плавящимся электродом, и может быть применено при производстве труб большог диаметра и нефтехимическом машиностроении и в других отраслях народного хозяйства, где при сварочных и наппавоч ных работах необходим высокий коэффициент шва. Известен способ электродуговой сварки плавящимися электродами, при котором электроды устанавливают в ряд перпендикулярно направлению сварки на равном расстоянии между -их осями и придают км поперечные синхронные колебания Cll . Однако известный способ имеет малую производительность, так как увеличение числа электродов и акотлйтуды их колебаний приводит к значительным изменениям вылетов крайних электродов, что в свою очередь вызывает нарушение процесса сварки. Целью изобретения является повышение производительности сварки; Указанная цель достигается тем, что по предлагаемому способу амплитуду колебаний выбирают равной расстоянию между осями соседних электродов, а частоту колебаний электродов устанавливают равной отношению удвоенной скорости сварки к диаметру электрода. Подача электродов в зону сварки на равном расстоянии один от другого в плоскости колебаний, перпендикулярной направлению сварки и колебание их с амплитудой, равной расстоянию между реями соседних электродов, позволяет получить за счет перекрытия сварочньтх ванн от отдельных электродов обшуто ширину шва, равную произведению принятой амплитуды колебаний, на число колеблющихся электродов. На фиг. 1 приведен вариант осуществления предлагаемого способа электродуговой сварки; на фиг. 2 - одна из траекторий с пятнами нагрева. В процессе сварки изделие 1 движется со скоростью V сварки относительно

плавящихся электродов 2, которые подают в зону сварки 3 через малоинерционныи подвижный мунди1тук 4 на равном расстоянии друг от друга в плоскости колебаний , перпендикулярной направлению сварки. К электродам 2 мундштуком 4 одновременно подводят сварочный ток (на чертеже подвод тока не показан) и сообщают им поперечные колебания с амплитудой, равной расстоянию между осями соседних электродов.

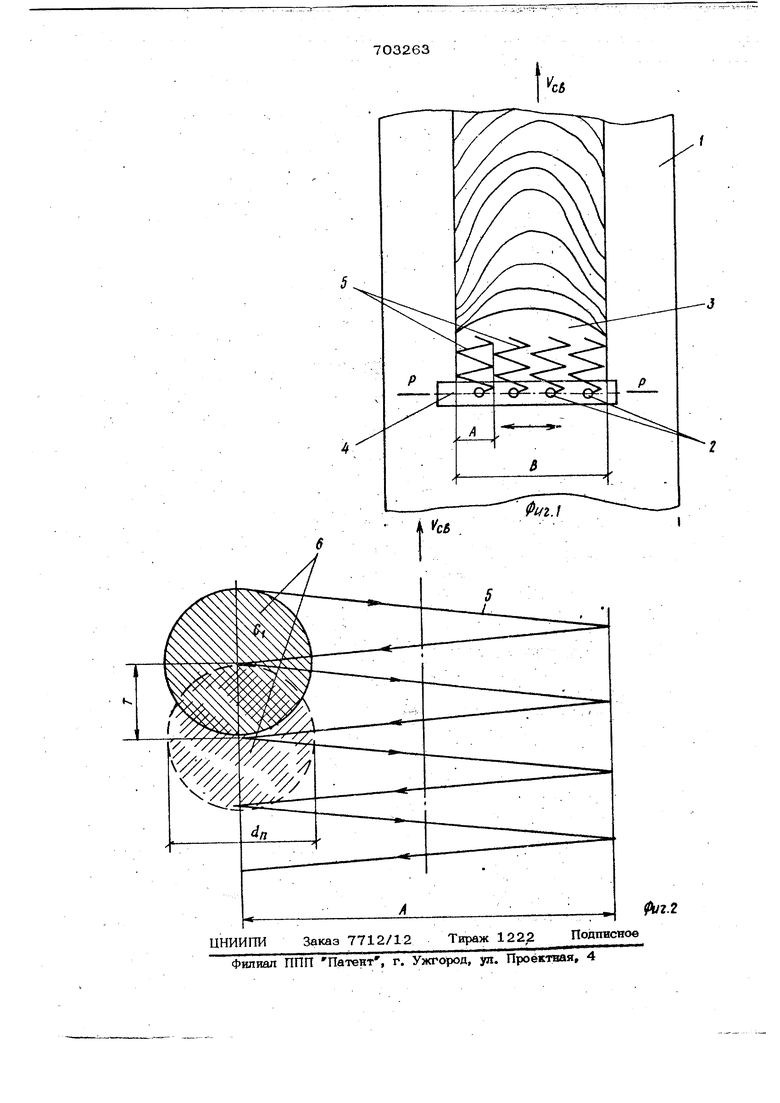

В результате сложения движений изделия 1 в направлении сварки и поперечных колебаний мундштука 4 центры торцов электродов 2 описывают относительно изделий траектории 5 с пятнами 6 нагрева (dfi -диаметр пятна нагрева).

Колебание электродов 2 с частотой, равной отношению удвоенной скорости сварки к диаметру электрода, обеспечивает оптимальную величину перекрытия пятен нагрева от каждого электрода при их движении по своим траекториям, что позволяет избежать неравномерности проплавления по ширине шва и волнистости профиля последнего. - Пример осуществления способа.

Производилась наплавка валиков в среде углекислогх) гайа на обратной полярности на образцы из стали 17Г2СФ толшиной 20 мм тремя электродными проволоками диаметром 4 мм, ; размешенными в плоскости, перпендикулярной направлению сварки, на расстоянии 1О АЛМ ДРУГ от друга. При этом обеспечивались синхронные колебания Ьсех электродов поперек направления сварки (шва) с амплитудой A-iO мм и частотой Ю Гц. Скорост сварки составляла 72 м/ч, ток каждой дуги 650 А, напряжение на дугах 36 ...38 В, расход COg -3000 л/ч. Полученные валики имели ширину 35 мм, волнистость профиля отсутствовала. Изготовленные из образцов макрошлифы показали отсутствие неравномерности проплавления шва как по ширине, так и по глубине.

При глубине проплавления 1О мм коэффициент формы шва больше трех при сварке на больших скоростях за счет уст ранения неравномерности проплавления по ширине шва.

Формула изобретения

Способ электродуговой сварки плавящимися электродами, при котором электроды устанавливают в ряд перпендикулярно направлению сварки на равном расстоянии между их осями и придают им поперечные синхронные колебания, отличающийся тем, что, с целью повышения производительности сварки, амплитуду колебаний выбирают равной расстоянию между осями соседних электродов, а частоту колебаний электродов устанавливают равной отношению удвоенной скорости к диаметру электрода.

Источники информации, принятые во внимание при экспертизе

1. Патент США 3296408, кл. 219-76, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многодуговой наплавки материалов | 1990 |

|

SU1761403A1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| Способ электродуговой обработки и устройство для его осуществления | 1989 |

|

SU1708555A1 |

| Способ автоматической электродуговой сварки стыковых соединений | 1980 |

|

SU963757A1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ дуговой сварки стыковых вертикальных соединений | 2023 |

|

RU2811485C1 |

...,

Авторы

Даты

1979-12-15—Публикация

1976-02-11—Подача