Изобретение относится к области сварочного производства, в частности, к наплавке изделий коррозионностойкими и износостойкими материалами.

В настоящее время коррозионностой- кая и износостойкая наплавка находит широкое применение в различных отраслях народного хозяйства.

Известен процесс плазменной наплавки с использованием присадочной проволоки, при котором для улучшения качества наплавленного валика присадочную проволоку подогревают от независимого источника переменного тока. Подогрев проволоки осуществляют пропусканием тока высокой частоты в пределах от 400 до 1000 Гц. Однако недостаток этого способа заключается в сложности реализации и ограничении производительности (не более 10 кг/ч).

Наиболее близок к заявляемому способ плазменной наплавки неплавящимся электродом в среде защитного газа, при котором осуществляют поперечные колебания сжатой дуги, а в зону дуги в процессе наплавки подают присадочную проволоку, колеблющуюся синхронно с колебаниями дуги, причем для дополнительного подогрева присадочной проволоки через нее пропускают часть тока сжатой дуги. Недостаток этого способа наплавки в том, что при увеличении производительности наплавки выше 5 кг/ч необходимо увеличивать общий ток дуги, а следовательно, возрастает нагрузка на катод плазменной горелки, кроме того, увеличивается глубина проплавления основного металла, в связи с тем, что расплавление проволоки и основного металла осуществляется одной дугой.

Целью предложенного способа является повышение производительности процесса плазменной наплавки и улучшения качества наплавляемого слоя путем регулиVI

О

Ј О

го

рования тепловложения в основной и присадочный материалы.

Поставленная цель достигается тем, что в известном способе плазменной наплавки неплавящимся электродом в среде защитного газа, при котором осуществляют поперечные колебания дуги, а в зону дуги в процессе наплавки подают присадочную проволоку, колеблющуюся синхронно с колебаниями дуги, причем для дополнительного подогрева присадочной проволоки через нее пропускают часть тока сжатой дуги, процесс ведут с использованием дополнительной сжатой дуги, центр катодного пятна которой размещают на расстоянии от 2,0 до 3,2 среднего арифметического значения диаметров столбов основной и дополнительной сжатых дуг от центра катодного пятна основной плазменной дуги в направлении наплавки, причем ее мощность должна составлять от 1,3 до 1,8 мощности основной плазменной дуги.

Сопоставимый анализ заявляемого решения с прототипом показывает, что при неизменном общем тепловложении в зону обрабатываемой поверхности при размещении в указанном диапазоне центров катодных пятен основной и дополнительной дуг и увеличивая мощность дополнительной дуги от 1,3 до 1,8 мощности основной дуги удается обеспечивать перераспределение тепловложения в различные зоны обрабатываемой поверхности, тем самым добиваться хорошего качества наплавки при высокой производительности процесса. Это объясняется тем, что при заданном расстоянии между центрами катодных пятен двух дуг, уменьшение мощности допол- нительной дуги ниже 1,3 мощности основной дуги, приводит к тому, что дополнительная дуга сильно отклоняется к основной, тем самым увеличивая тепловложения в присадочный металл. При увеличении мощности дополнительной дуги выше 1,8 мощности основной дуги, основная дуга смещается в зону расплавленного основного металла, что приводит к увеличению тепловой энергии, вводимой в основной металл. Как уже отмечалось выше подобное явление электромагнитного взаимодействия дуг наблюдается лишь при определенном расстоянии между центрами катодных пятен двух дуг, которое составляет от 2.0 до 3,2 среднего арифметического значения диаметров столбов основной и дополнительной дуги и определяется по формуле

+ d

Зст.ср

ст.доп

где dci.cp - средний диаметр столба двух дуг; dcr.ocH - диаметр столба основной сжатой дуги;

dc-г.доп диаметр столба дополнительной сжатой дуги.

При увеличении расстояния между центрами катодных пятен двух дуг выше 3,2 dcT.Aon происходит уменьшение силы электромагнитного взаимодействия между угла0 ми и это сильно ухудшает регулирование тепловложения в основной и присадочный материалы. Увеличение этого расстояния приводит к удлинению сварочной ванны, увеличению энергии на ее поддержание в

5 расплавленном состоянии и тем самым уменьшает производительность процесса. Уменьшение указанного расстояния ниже 2,0 dcT.cp приводит к сильному электромагнитному взаимодействию плазменных дуг и

0 как следствие этого к их совместному горению в общем столбе, что ухудшает регулирование тепловложения в различные зоны обрабатываемой поверхности.

Предложенный способ плазменной на5 плавки с использованием электромагнитного взаимодействия двух сжатых дуг, позволяет, не изменяя общей мощности дуг оперативно перераспределять ее на расплавление основного металла или приса0 дочной проволоки, что в свою очередь дает возможность в широких пределах варьировать производительность наплавки по ширине и высоте наплавленного валика, при этом обеспечивая минимальное проплавле5 ние основного металла, а, следовательно поддерживая высокое качество наплавлен ного валика. Особенно эффективен спосоС при необходимости получения наплавляемых участков с различными теплофизиче0 скими свойствами.

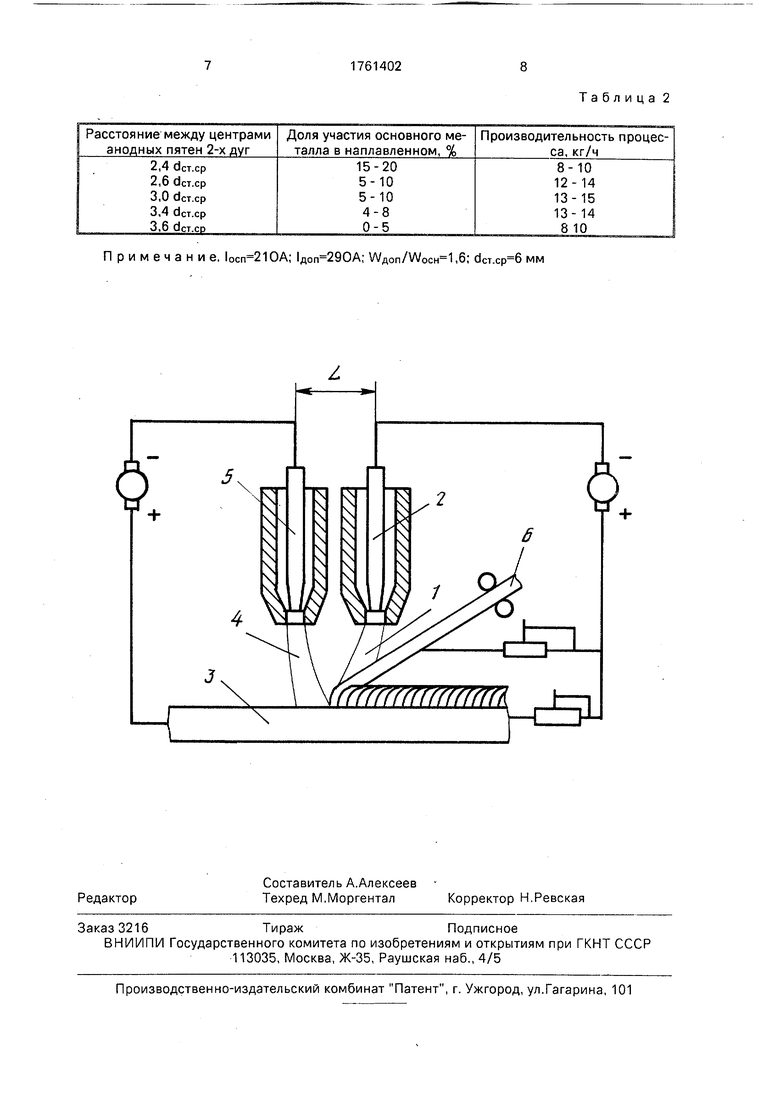

На чертеже представлена схема осуществления способа.

Способ осуществляется следующим об разом.

5Первую основную дугу 1 возбуждают

между электродом 2 и изделием 3. Вторук дополнительную дугу 4 возбуждают межд электродом 5 и изделием на расстоянии о , 2 до 3,2 dcT.cp. После возбуждения двух ду;

0 включают подачу проволоки 6 и скорость V сварки. Ток первой и второй дуги устанавли вают таким образом, чтобы отношение мощ ности дополнительной дуги к мощности основной дуги было в пределах от 1,3 до 1,

5 в зависимости от производительности про цесса по ширине и по высоте наплавленногс валика, а также в зависимости от составе основного и присадочного материалов.

Токи основной и дополнительной дуги выбранные таким образом, чтобы отноше

ние мощностей двух дуг было в указанных пределах, дают возможность за счет электромагнитного взаимодействия дуг регулировать тепловложение в основной и присадочный материалы.

Пример. Производилась наплавка на сталь 10Х2ГНМ высоколегированной стальной проволокой 05Х20Н9ФБС. В качестве источников питания применяли ВСВУ-315 иТИР/ЗООМ. Ток основной дуги изменяли в пределах от 190А до 240, дополнительной - от 260 до 310А. Общую мощность вводимую в две дуги поддерживали постоянной, В качестве плазмообразующего газа использовали Аг с расходом 5 л/мин при диаметре основного и дополнительного сопла равном

5мм, при этом диаметр столба основной дуги равно как и дополнительной составил

6мм. В качестве защитного газа использовали смесь 98% Аг и 25Н2 с расходом 20 л/мин. Амплитуда колебаний 50 мм, частота колебаний сварочной головки 40 кол/мин. Скорость продольного перемещения сварочной головки изменяли в пределах от 7 до

11 м/ч.

Результаты экспериментов приведены в табл. 1 и 2.

Как видно из табл.1 уменьшение мощности дополнительной дуги ниже 1,3 мощ- ности основной дуги приводит к несплавлению основного металла с наплавленным, а следовательно, резко ухудшает качество наплавленного валика. Это объясняется сильным притяжением дополнитель- ной дуги к основной, тем самым увеличивая тепловложения в присадочную проволоку. Увеличение указанного отношения мощностей выше 1,8 приводит наоборот к резкому увеличению проплавления основного ме- талла, Это объясняется тем, что основная дуга сильно притягивается к дополнительной, и обе дуги горят вместе на основной металл.

TI

Уменьшение расстояния между центрами анодных пятен двух дуг приводит к уве- личениюэлектромагнитного

взаимодействия дуг и как следствие к их совместному горению, что ухудшает регулирование тепловложения и приводит к резкому увеличению проплавления основногс металла и уменьшению производительности процесса.

Увеличение расстояния между центрами анодных пятен приводит к несплавлению основного металла с наплавленным и к снижению производительности процесса. Это объясняется тем, что при таком расстоянии между центрами анодных пятен двух дуг уменьшается их электромагнитное взаимодействие и нарушается совместное горение двух дуг в общую сварочную ванну.

Применение данного способа целесообразно во всех отраслях народного хозяйства для создания коррозионностойких слоев. Способ улучшает качество наплавки и повышает его производительность, а это, в свою очередь, приводит к экономии дорогостоящих материалов и энергоресурсов.

Формула изобретения

Способ плазменной наплавки неплавящимся электродом с синхронными попереч- ными колебаниями сжатой дуги и гоковедущей присадочной проволоки, о т- личающийся тем что, с целью повышения производительности процесса и улучшения качества наплавки путем уменьшения проплавления основного металла, процесс ведут с использованием дополнительной сжатой дуги, мощность которой в 1,3-1,8 раза больше мощности основной сжатой дуги, а центр катодного пятна ее размещают на расстоянии от 2,6 до 3,4 среднего арифметического значения диаметров столбов двух сжатых дуг от центра катодного пятна основной сжатой дуги в направлении наплавки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для плазменной наплавки | 1990 |

|

SU1756055A1 |

| Способ многодуговой наплавки материалов | 1990 |

|

SU1761403A1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2020 |

|

RU2742408C1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

| СПОСОБ НАПЛАВКИ ТРЕХФАЗНОЙ ДУГОЙ | 2010 |

|

RU2451584C2 |

| Плазмотрон для плазменно-селективного припекания металлических порошков | 2018 |

|

RU2705847C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| Способ автоматической наплавки в инертном газе комбинацией дуг | 2022 |

|

RU2798645C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

Использование: во всех отраслях народного хозяйства для выполнения коррозион- но- и износостойкой наплавки. Сущность изобретения: наплавку производят неплавящимся электродом с синхронными поперечными колебаниями основной сжатой дуги и токоведущей присадочной проволоки. Используют также дополнительную сжатую дугу, центр катодного пятна которой размещают на расстоянии от 2,6 до 3,4 среднего арифметического значения диаметров столбов двух сжатых дуг от центра катодного пятна основной сжатой дуги в направлении наплавки. Мощность дополнительной сжатой дуги должна составлять от 1,3 до 1,8 мощностей основной сжатой дуги 2 табл., 1 ил. Ё

Примечание. Расстояние между центрами анодных пятен 2-х дуг составляло 3,0 ист ср при d ст ср 6 мм.

Примечание. 10сп 210А; 1ДОп 290А; WAOn/W0cH 1,6; dcr. мм

ГГГГГГГГГГГГГППГь

Таблица 2

| Способ дуговой сварки плавлением | 1973 |

|

SU498118A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Вайнерман А.Е | |||

| и др | |||

| Наплавка сжатой дугой нержавеющей стали на углеродистые и низколегированные стали | |||

| Л.: Машиностроение, 1975, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-15—Публикация

1990-02-01—Подача